Изобретение относится к цветной металлургии, в частности к процессам переработки вторичного сырья, и может быть использовано на предприятиях цветной металлургии, а также в отраслях промышленности, связанных с производством, эксплуатацией и переработкой отходов аккумуляторов.

Известен способ переработки отработанных свинцовыхаккумуляторов, включающий дробление, обогащение измельченного материала путем гидросепара-. ции и классификации, обеспечивающий получение металлической фракции, шлами- стометаллической фракции и фазы, содержащей органические (асфальтно-пековые, полихлорвиниловые) продукты разделки аккумуляторов.

Выплавка металлической фракции из полупродуктов осуществляется с помощью восстановительной плавки и требует расхода электроэнергии, восстановителя и флюсов; приводит к некоторым потерям ценных компонентов со шлаковыми и пылевидными продуктами переработки. Кроме того, чатсь компонентов (металлов) аккумулятора переходят в органическую фазу разделки.

Недостатком данного способа является необходимость многостадийной разделки аккумуляторов, нескольких операций гидросепарации и классификации, образование нескольких продуктов с различным химическим и фазовым составом, а также выделение органической фазы, содержащей ценные компоненты. Таким образом, использование рассмотренного способа требует сложного,разнообразного оборудования, соответствующих производственных площадей и связано с существенными капитальными затратами.

Известен способ переработки свинцовых аккумуляторов в частично разделанном или неразделанном виде по средствам плавки в шахтных печах, позволяющий вводить в шихту процесса до 20-25% вторичного материала.

Недостатком данного способа является невозможность использования при плавке только вторичного материала (неразделанные или частично разделанные аккумуляторы). Кроме того, при шахтной плавке в шихту процесса требуется вводить восстановитель (кокс), флюсы, функционирование процесса

сл

с

х|

hO

о ел

-N

ю

возможно при вдувании в печь воздуха или газовой фазы, обогащенной кислородом.

В качестве прототипа принят способ, предусматривающий выделение металлических и металлсодержащих элементов конструкции путем полного сжигания (пиролиза) корпуса и других неметаллических деталей. Неразделанный аккумуляторный лом загружают в плавильный агрегат, рабочее пространство которого изолируют от окружающей среды, процесс проводят под слоем флюса, состоящего из кальцинированной соды, смеси хлористого натрия с кальцинированной содой и др.

Недостатком способа является сложность его осуществления. Требуется специальный плавильный аппарат, рабочее пространство которого изолировано от окружающей среды. Необходимо формирование слоя флюса для изоляции реакционной зоны от окружающей среды. Кроме того, избыток отходящих газов требуется дожигать, для чего используется специальная камера, снабженная горелкой.

Целью изобретения является упрощение технологии переработки неразделанных аккумуляторов.

Цель достигается тем, что в способе переработки неразделанных отработанных аккумуляторов, включающем расплавление, восстановление металлсодержащих элементов с получением расплава металлов, процессы расплавления и восстановления ведут в воздушно-пропановой плазменной струе, причем содержание пропана в плаз- мообразующем газе составляет 10-30 об.%.

Способ осуществляют следующим образом.

Неразделанный аккумулятор после слива электролита устанавливается боковой стороной на наклонную поверхность для самопроизвольного слива образующейся в процессе переработки расплавленной металлической фазы. Плазменную струю направляют на объект переработки (аккумулятор) со стороны клеммной части, устанавливая ось плазменной струи параллельно наклону плоскосп на которой помещен объект (аккумулятор). Воздействуют высокотемпературным плазменным потоком (5000-5500 К) на объект со стороны клеммной части, что обеспечивает расплавление металлических компонентов конструкции, расплавление: и одновременное восстановление оксидных компонентов конструкции, формирование расплавленной металлсодержащей фазы и сгорание органических компонентов конструкции. Сформировавшаяся металлсодержащая фаза в расплавленном состоянии вытекает из

корпуса аккумулятора и накапливается в соответствующей емкости. Добавка к плаз- мообразующему газу (воздуху) 10-30% пропана обеспечивает создание в зоне

расплавления восстановительной среды, что предотвращает окисление металлических конструкций и обеспечивает восстановление до металла оксидных компонентов конструкции. При введении в

0 плазмообразующий газ менее 10 об. % пропана плазменная струя не обладает достаточным восстановлением,что вызывает окисление металлических компонентов конструкций, отсутствуют условия для вос5 становления оксидных компонентов конструкции до металла. При введении в плазмообразующий газ более 30 об.% пропана работа аппарата, создающего плазменную струю (плазмотрон);затрудняется

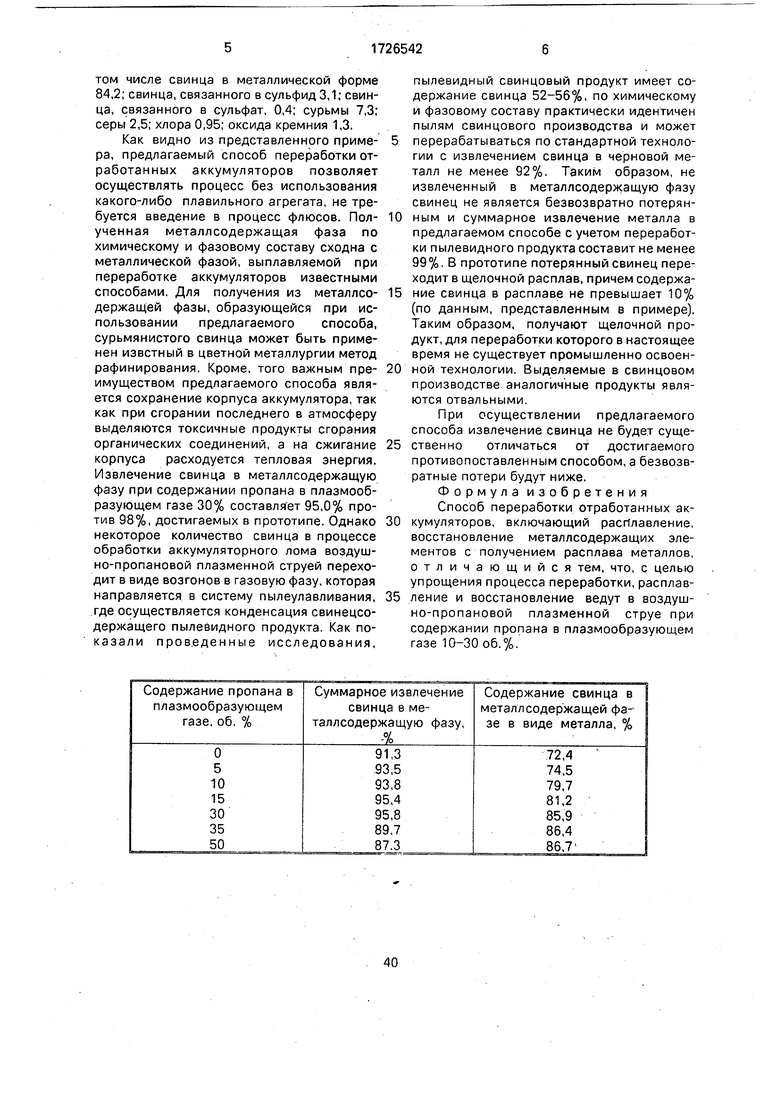

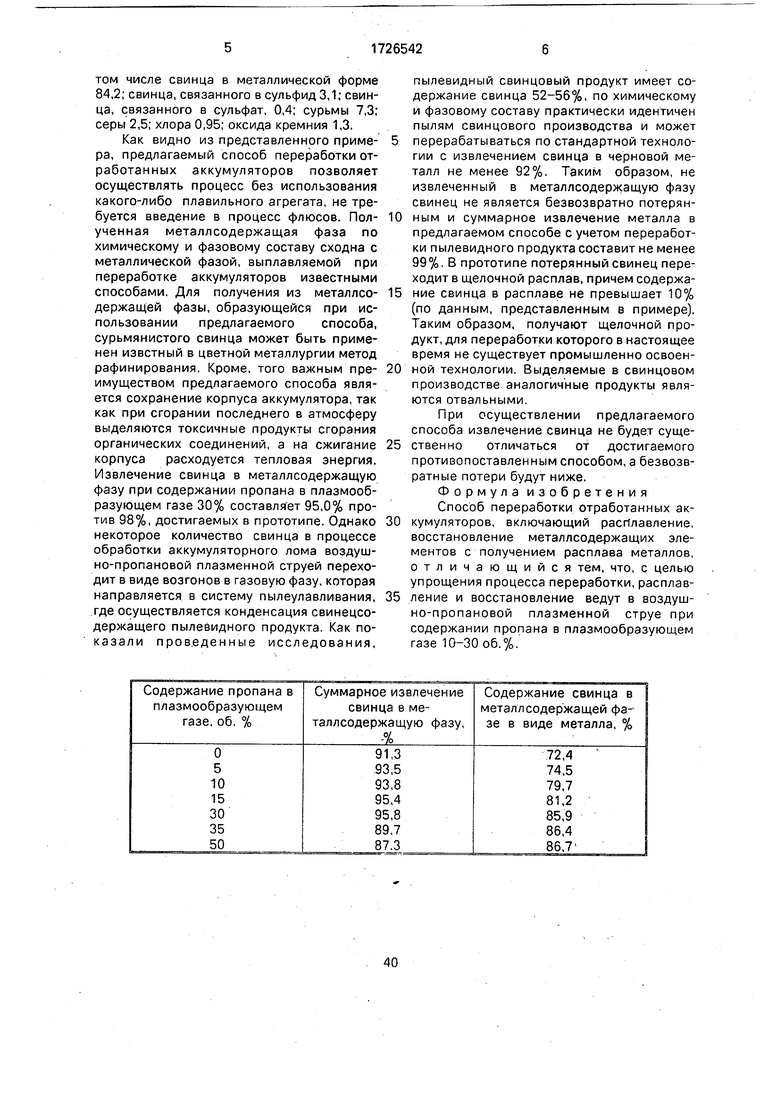

0 из-за образования на поверхности анода слоя пылевидных продуктов. Для подтверждения обозначенных выше параметров содержания пропана в плазмообразующем газе выполнена серия экспериментов, ре5 зультаты которых представлены в таблице. Пример. Отработанный аккумулятор 6 ТСТ-50 ЭМС после слива электролита, имеющий общий вес 17,2 кг, вес металлических и металлсодержащих элементов

0 конструкции 15,7 кг, устанавливают на наклонной плоскости/ювернув клеммной частью вниз. Для создания плазменной струи используют плазменный генератор, имеющий следующие технические характери5 стики: напряжение холостого хода 300 В; рабочее напряжение 200В; рабочий ток 200 А; мощность 40 кВт; расход воздуха 1 г/с; расход пропана 0,25 г/с; температура плазменной струи 5500 К; термический коэффициент

0 полезного действия 72%.

Степень извлечения свинца в металлсодержащую фазу, содержание свинца в металлсодержащей фазе в виде металла при содержании пропана в плазмообразующем газе приведены в таблице.

Ось сопла плазменного генератора направляют параллельно наклонной плоскости и перпендикулярно плоскости клеммной стороны аккумулятора. Расстояние от сопла

5 до плоскости клеммной части 40-100 мм.

После включения плазмотрона и установки устойчивой плазменной струи плазмотрон и формируемую плазменную струю перемещают со скоростью м/с сверху

0 вниз от верхней до нижней стенки. Таким образом обрабатывают шесть секций аккумулятора. После завершения обработки в сборной емкости получено 15,3 кг металлсодержащей фазы, которая имеет следующий химический состав, %; свинца 87,7, в

том числе свинца в металлической форме 84,2; свинца, связанного в сульфид 3,1; свинца, связанного в сульфат, 0,4; сурьмы 7,3; серы 2,5; хлора 0,95; оксида кремния 1,3.

Как видно из представленного примера, предлагаемый способ переработки отработанных аккумуляторов позволяет осуществлять процесс без использования какого-либо плавильного агрегата, не требуется введение в процесс флюсов. Полученная металлсодержащая фаза по химическому и фазовому составу сходна с металлической фазой, выплавляемой при переработке аккумуляторов известными способами. Для получения из металлсодержащей фазы, образующейся при использовании предлагаемого способа, сурьмянистого свинца может быть применен извстный в цветной металлургии метод рафинирования, Кроме, того важным преимуществом предлагаемого способа является сохранение корпуса аккумулятора, так как при сгорании последнего в атмосферу выделяются токсичные продукты сгорания органических соединений, а на сжигание корпуса расходуется тепловая энергия. Извлечение свинца в металлсодержащую фазу при содержании пропана в плазмооб- разующем газе 30% составляет 95,0% против 98%, достигаемых в прототипе. Однако некоторое количество свинца в процессе обработки аккумуляторного лома воздуш- но-пропановой плазменной струей переходит в виде возгонов в газовую фазу, которая направляется в систему пылеулавливания, где осуществляется конденсация свинецсо- держащего пылевидного продукта. Как показали пров.еденные исследования,

пылевидный свинцовый продукт имеет содержание свинца 52-56%, по химическому и фазовому составу практически идентичен пылям свинцового производства и может

перерабатываться по стандартной технологии с извлечением свинца в черновой металл не менее 92%, Таким образом, не извлеченный в металлсодержащую фазу свинец не является безвозвратно потерянным и суммарное извлечение металла в предлагаемом способе с учетом переработки пылевидного продукта составит не менее 99%. В прототипе потерянный свинец переходит в щелочной расплав, причем содержание свинца в расплаве не превышает 10% (по данным, представленным в примере). Таким образом, получают щелочной продукт, для переработки которого в настоящее время не существует промышленно освоенной технологии. Выделяемые в свинцовом производстве аналогичные продукты являются отвальными.

При осуществлении предлагаемого способа извлечение свинца не будет существенно отличаться от достигаемого противопоставленным способом, а безвозвратные потери будут ниже.

Формула изобретения Способ переработки отработанных аккумуляторов, включающий расплавление, восстановление металлсодержащих элементов с получением расплава металлов, отличающийся тем, что, с целью упрощения процесса переработки, расплавление и восстановление ведут в воздуш- но-пропановой плазменной струе при содержании пропана в плазмообразующем газе 10-30 об. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ ОТРАБОТАННЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 1997 |

|

RU2146298C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СВИНЦА ИЗ ВТОРИЧНОГО СЫРЬЯ | 2001 |

|

RU2208057C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛСОДЕРЖАЩИХ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И/ИЛИ КРЕМНИЯ | 1995 |

|

RU2075526C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 1998 |

|

RU2125106C1 |

| Способ переработки отработанных аккумуляторных батарей | 1981 |

|

SU996488A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ КОНЦЕНТРАТОВ | 2010 |

|

RU2439176C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| ПЕРЕРАБОТКА СВИНЦОВЫХ ПЛАСТИН С АКТИВНОЙ МАССОЙ ОТРАБОТАННЫХ АККУМУЛЯТОРОВ | 2006 |

|

RU2326186C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

Использование: изобретение относится к вторичной цветной металлургии и может быть использовано в производствах при переработке отработанных аккумуляторов. Сущность: процесс расплавления и восстановления ведут в воздушно-пропановой плазменной струе при содержании пропана в плазмообразующем газе 10-30 об.%. 1 табл.

| 0 |

|

SU387011A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-15—Публикация

1989-09-01—Подача