Изобретение относится к способам сбора, подготовки и переработки лома цветных металлов, в частности к способам переработки лома свинцовых аккумуляторов.

Известен способ переработки отработанных аккумуляторных батарей, включающий разделение их на металлическую и окисно-сульфатную фракции с последующей электроплавкой в присутствии углекислого натрия, используемого в качестве шихты, углеродсодержащего восстановителя и флюса. При этом плавку окисно-сульфатной фракции ведут с использованием в качестве флюса шлака, полученного в результате плавки металлизированной фракции и углекислого натрия в соотношении (2-4):1, а плавку металлизированной фракции ведут под слоем флюса, в качестве которого используют шлак плавки окисно-сульфатной фракции.

В процессе плавки по этому способу получаются пыль и шлак, с которыми теряется до 1,7% свинца и 15% сурьмы.

В этом способе извлекают сурьму в сурьмянистый сплав, а затем рафинированием получают мягкий свинец с содержанием сурьмы 0,1% (т.е. обедненный по сурьме свинец, а.с. СССР 996488, C 22 B 7/00, опубликован 1983).

Таким образом, полученные в результате осуществления способа продукты непригодны без дальнейшей переработки для производства пасты, клемм, втулок, перемычек, борна и решетчатых пластин аккумуляторных батарей.

Кроме того, недостатками известного способа являются ведение процесса при высокой температуре 1200oC, значительный пылеунос и вследствие этого загрязнение атмосферы.

Ведение процесса при высокой температуре требует наличия шлаков для сокращения угара металлов. Переработка этих шлаков для дальнейшего извлечения свинца и сурьмы ведет к образованию отвальных продуктов, загрязняющих почву.

В известном способе не предусмотрено мер по ресурсосбережению аккумуляторного лома с момента выхода из строя аккумуляторов до начала его переработки по известному способу. Действующая ныне централизованная переработка аккумуляторного лома сопряжена с огромными безвозвратными потерями сырья (до 30-40%). Практически при загрузке, транспортировке, разгрузке, а также при разделке на предприятиях переработки отработанных аккумуляторных батарей теряется (высыпается) вся окисно-сульфатная фракция.

На плавильных печах ВЦМ с открытым пламенем теряется еще до 20% свинцовых отходов.

Наиболее близким к заявляемому является способ переработки сырья отработанных аккумуляторных батарей, включающий разделение его на металлическую и окисно-сульфатную фракции путем предварительного нагрева до расплавления металлической фракции и плавку отделенной СОФ в присутствии углеродсодержащего восстановителя и флюса. При этом разделение осуществляют путем нагрева до выплавления металлической фракции в транспортно-разделительном контейнере с перфорированным днищем, а восстановительную плавку окисно-сульфатной фракции, оставшейся после распределения и слива металлической фракции, ведут в объемном соотношении с углеродсодержащим восстановителем, равном 1:3 (Патент РФ 2070590, кл. C 22 B 7/00, опубл. 20.12.1996).

Кроме того, транспортные разделительные контейнеры формируют в нагреваемом объеме в вертикально-горизонтальные ряды.

Переработка сырья отработанных батарей по известному способу позволяет экономить многие тонны аккумуляторного лома и, прежде всего, его окисно-сульфатную фракцию благодаря тому, что сырье после освобождения от кислоты, отделения от корпусов аккумуляторов загружают в транспортно-разделительные контейнеры в местах, наиболее приближенных к месту эксплуатации аккумуляторов (автобазах) или на пунктах их первоначального сбора. Эти контейнеры свозят к месту переработки сырья по известному способу и устанавливают рядами в устройствах предварительного нагрева сырья. Таким образом, сырье сразу после вскрытия корпуса аккумулятора, полностью загруженное в контейнеры, сбереженное и сохраненное, попадает на переработку без промежуточных выгрузок и загрузок.

Предварительный нагрев сырья в контейнерах до температуры 300-400oC обеспечивает расплавление металлической фракции, просачивание ее через сыпуче-комковую окисно-сульфатную фракцию и слив через перфорированные днища и перевернутые поддоны контейнеров в донную часть объема предварительного нагрева.

В результате осуществления известного способа экономится исходное сырье, прежде всего окисно-сульфатная фракция, сырье для восстановительной плавки, максимально обедненное по содержанию сурьмы.

Тем не менее ведение разделительной плавки в объеме контейнера сразу всех металлических фракций ведет к обеднению по сурьме одних фракций и обогащению по сурьме других фракций. В результате возникает необходимость в восстановлении всех прежних металлических фракций, что сопряжено со значительными ресурсными и энергетическими потерями. Объясняется это наличием общих объемов плавки в контейнерах, сливом металлической фракции через перфорированные днища контейнеров в донную часть объема предварительного нагрева.

Кроме того, перфорированное днище контейнера в ходе разделительной плавки при убранных поддонах не исключает утечки исходного сырья, прежде всего окисно-сульфатной фракции, через перфорации.

В основу изобретения положена задача по подготовке и переработке аккумуляторного лома таким образом, чтобы сохранить мягкий свинец окисно-сульфатной фракции и все компоненты сурьмянистого свинца, исключить потери свинца и сурьмы от перевозок, разделки, угара и шлакообразования.

Поставленная задача решается тем, что в способе переработки сырья отработанных аккумуляторных батарей, включающем разделение его на металлическую и окисно-сульфатную фракции путем предварительного нагрева до расплавления металлической фракции в транспортно-разделительном контейнере с перфорированным днищем, восстановительную плавку оставшейся после расплавления и слива металлической фракции окисно-сульфатной фракции в объемном соотношении с углеродсодержащим восстановителем, равном 1:3, контейнер снабжен спаренной с ним изложницей для слива в нее выплавленного металла через перфорацию в днище, снабженную гидрозатвором, причем однотипные по назначению, наименованию и содержанию сурьмы детали аккумуляторов, последовательно отделяемые от их крышек и корпусов, а также сепараторов-разделителей безударным демонтажем, группируют и заготовляют в отведенные для них контейнеры.

Использованием разделительной плавки в контейнерах по предлагаемому способу не только существенно уменьшают в 5 раз объем наиболее трудоемкой восстановительной плавки, но и облегчают ее ведение. Так при ведении восстановительной плавки в электрошлаковой печи с графитовыми электродами диоксиды, сульфаты и сульфиды свинца, отделенные от металлической фракции при разделительной плавки в контейнере, равномерно распределяют вместе с углеродным восстановителем в флюсовом содо-поташном расплаве.

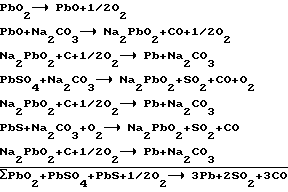

При этом протекают реакции вида:

При ветвлении восстановительного процесса образуется промежуточный продукт плюмбат натрия Na2PbO2, благодаря которому происходит восстановление соединений свинца до металла Pb с исчезновением Na2PbO2. В результате способствующий восстановительной реакции флюс Na2CO3 оказывается неликвидным (нерасходуемым).

При наличии в процессе сурьмянистого свинца, что типично для общепринятой совмещенной плавильной-восстановительной плавки в пламенных шахтных печах, все происходит иначе, т.к. имеет место реакция вида:

2Sb + 3Na2PbO2 + O2 ---> 2Na3SbO4 + 3Pb

т. е. при восстановлении свинца в присутствии сурьмы Sb имеет место образование шлакового устойчивого соединения - стибата натрия NaSbO4 и образование отвального шлака на основе стибата натрия.

Вероятно и непосредственное образование Na3SbO4 из Na2CO3 в соответствии с реакцией вида

2Sb + O2 + 3Na2CO3 ---> 2Na3SbO4 + 3CO.

Это означает, что если традиционно совместить восстановительную плавку в присутствии флюса и углеродсодержащего восстановителя с плавлением свинцово-сурьмянистого плава, то будет иметь место быстрое расходование флюса Na2CO3 с образованием отвального шлака вида Na3SbO4, что приводит к скоротечной остановке процесса для удаления отвального шлака и замены его новой порцией флюса.

Разделительная плавка позволяет исключить из восстановительной плавки сурьмянистый свинец и существенно продлить непрерывность процесса восстановительной плавки. Тем не менее сурьма в капельных дозах присутствует в восстановительной реакции. В этом случае идет медленное расходование флюса Na2CO3 с образованием отвального шлака на основе Na3SbO4. Однако этот процесс следует уже рассматривать как процесс рафинирования мягкого свинца. Длительность непрерывного восстановительного процесса остается приемлемой и равной 1,5-2 месяцам между планово-предупредительными мероприятиями.

Снабжение перфорации днища транспортно-разделительного контейнера гидрозатвором на основе затвердевшего и расплавленного свинца обеспечивает полную герметизацию днища при накоплении в контейнере деталей даже минимальных размеров из сурьмянистого свинца (гидрозатвор перекрыт остывшим затвердевшим свинцом) и полный слив расплавленного в ходе разделительной плавки сурьмянистого свинца через тот же гидрозатвор, в котором свинец также расплавлен и вытеснен под напором расплавленного свинца в контейнере. Окисно-сульфатная фракция, имеющая удельный вес, в несколько раз меньший, чем удельный вес сурьмянистого свинца, плавает на поверхности расплавленного свинца в контейнере, опускается в процессе его слива, оседает на пологом днище контейнера и частично заглубляется в свинце гидрозатвора на уровне верхней сливной кромки стакана гидрозатвора и остается в нем после разделительной плавки в затвердевшем свинце до следующего заполнения контейнера и следующей разделительной плавки, в течение которой эта часть окисно-сульфатной фракции снова поднимается на поверхность расплавленного свинца.

Снабжение контейнера поддонной спаренной изложницей позволяет получить слитки сурьмянистого свинца, из которого должны изготовляться однотипные по назначению, наименованию и содержанию сурьмы детали аккумуляторов, сгруппированные и заготовленные в отведенных для них контейнерах. Кроме того, гидрозатвор позволяет получить оставшуюся в контейнере окисно-сульфатную фракцию, отделенную от сурьмянистого свинца.

Таким образом, отделение (селекция) по назначению, наименованию и содержанию сурьмы однотипных деталей аккумуляторов друг от друга обеспечивается не только их группировкой и заготовкой в отведенных для них контейнерах, но и конструкцией транспортно-разделительных контейнеров и низкотемпературной разделительной плавкой.

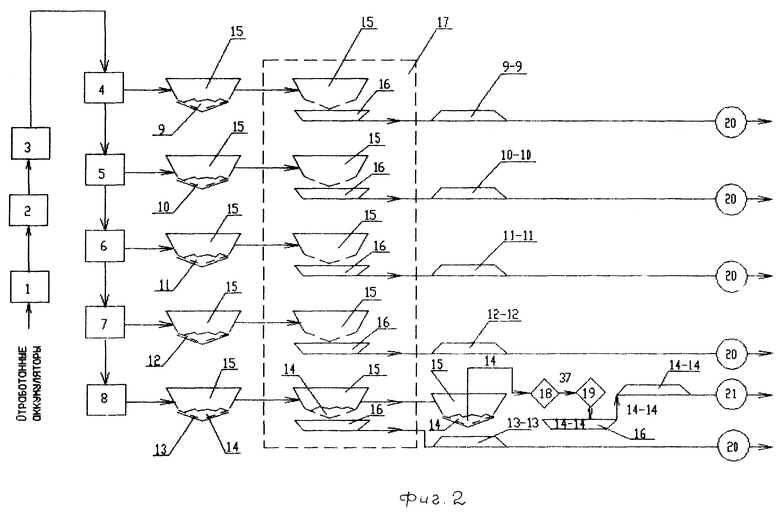

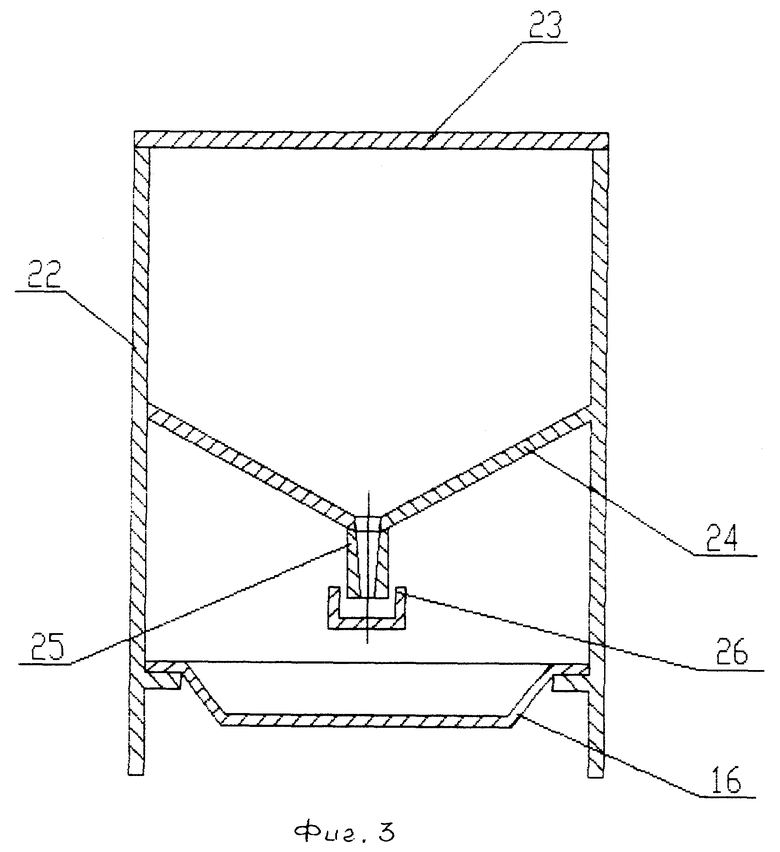

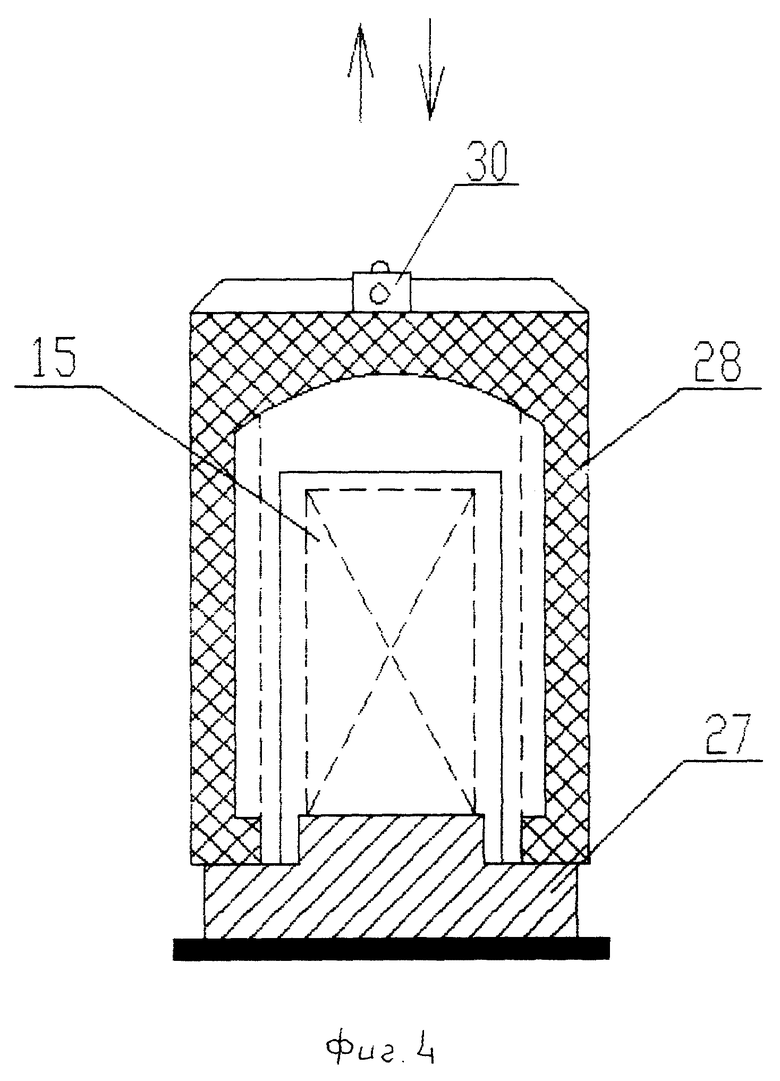

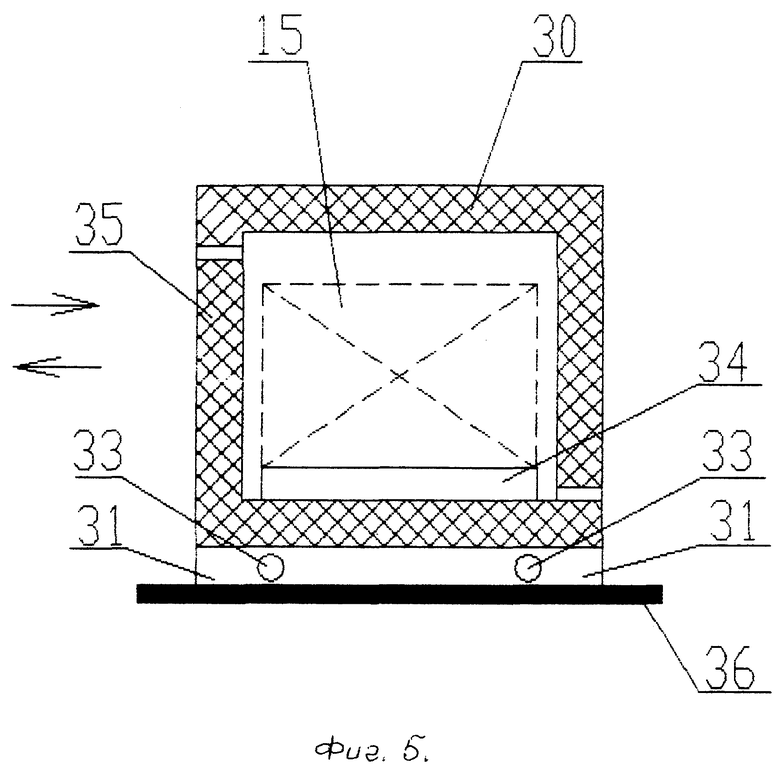

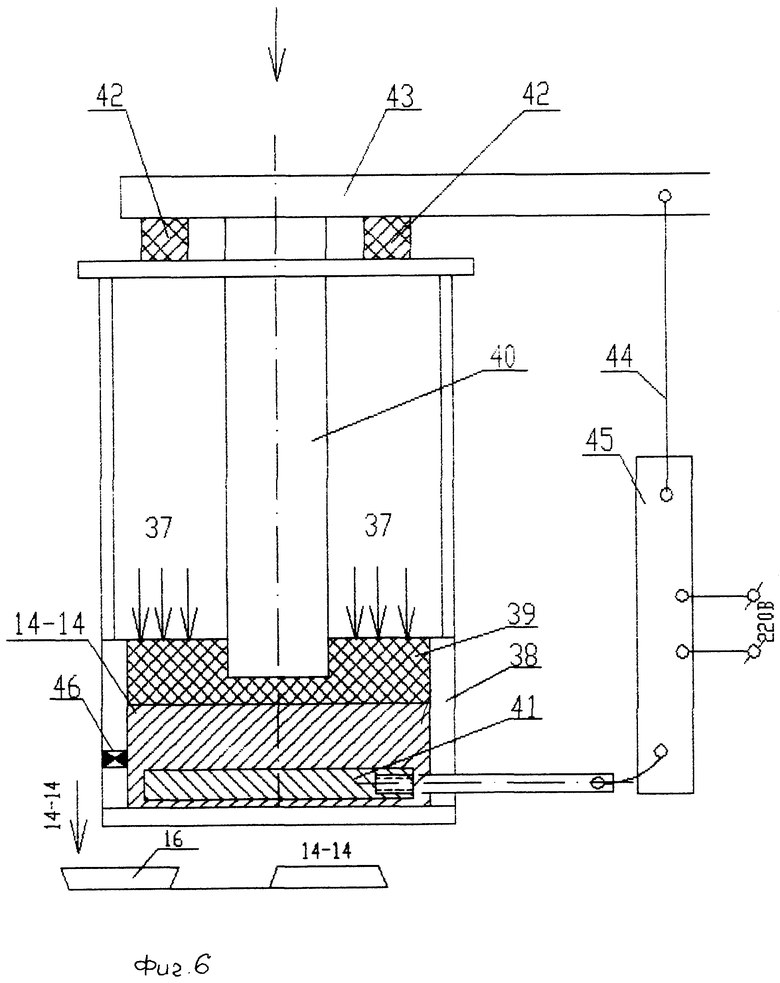

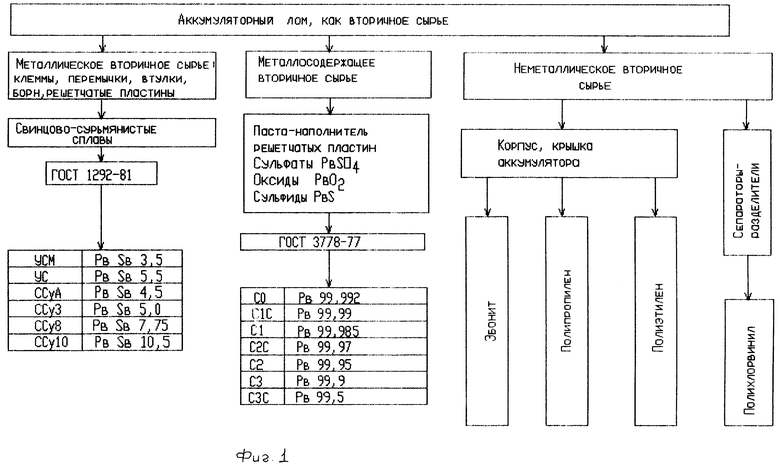

Изобретение поясняется чертежами, где на фиг. 1 представлена классификация металлического и металлосодержащего вторичного сырья в ломе свинцовых аккумуляторов, на фиг. 2 - производственно-технологический модуль (в плане), на фиг. 3 - транспортно-разделительный контейнер, на фиг. 4 - колпаковая нагревательная печь, на фиг. 5 - нагревательная печь с выдвижным подом, на фиг. 6 - установка для электрошлакового переплава.

Из металлического и металлосодержащего вторичного сырья (фиг. 1) предпочтительным является первое, т.к. содержание металла в нем намного больше, чем в соответствующем рудном сырье, и кроме того, незначительна доля неметаллических и металлических загрязнений. Тем не менее, хотя металлосодержащее сырье (PbSO4, PbO2, PbS) с обедненным по сурьме свинцом составляет по составу лишь четвертую часть от металлического вторичного сырья, извлеченный из нее мягкий свинец по стоимости может составить почти половину стоимости металлического вторичного сырья.

Кроме того, существенное значение может иметь сохранение всех компонентов металлического сурьмянистого свинца, стоимость каждого из которых тем выше, чем меньше в компоненте содержание сурьмы.

Из известных способов подготовки аккумуляторного лома можно перечислить следующие:

1. Ударное разрушение (кувалдой) корпуса для отделения от него металлического содержимого аккумулятора (применяется многие десятилетия непосредственно на грунте промплощадок переработчиков лома, например, на Верх-Нейвенском заводе цветных металлов ВЗЦМ).

2. Дробление неразделанных аккумуляторов на импортном оборудовании фирмы Engitec Impianti S.p.A.

Совершенно очевидно, что сохранение содержимого аккумуляторов в соответствии с ассортиментом сурьмянистого свинца, отделение металлической фракции от неметаллической, извлечение хлорсодержащих межрешеточных сепараторов - все это невозможно как при бытующей ударной разделке, так и дроблением аккумуляторов на импортном оборудовнаии.

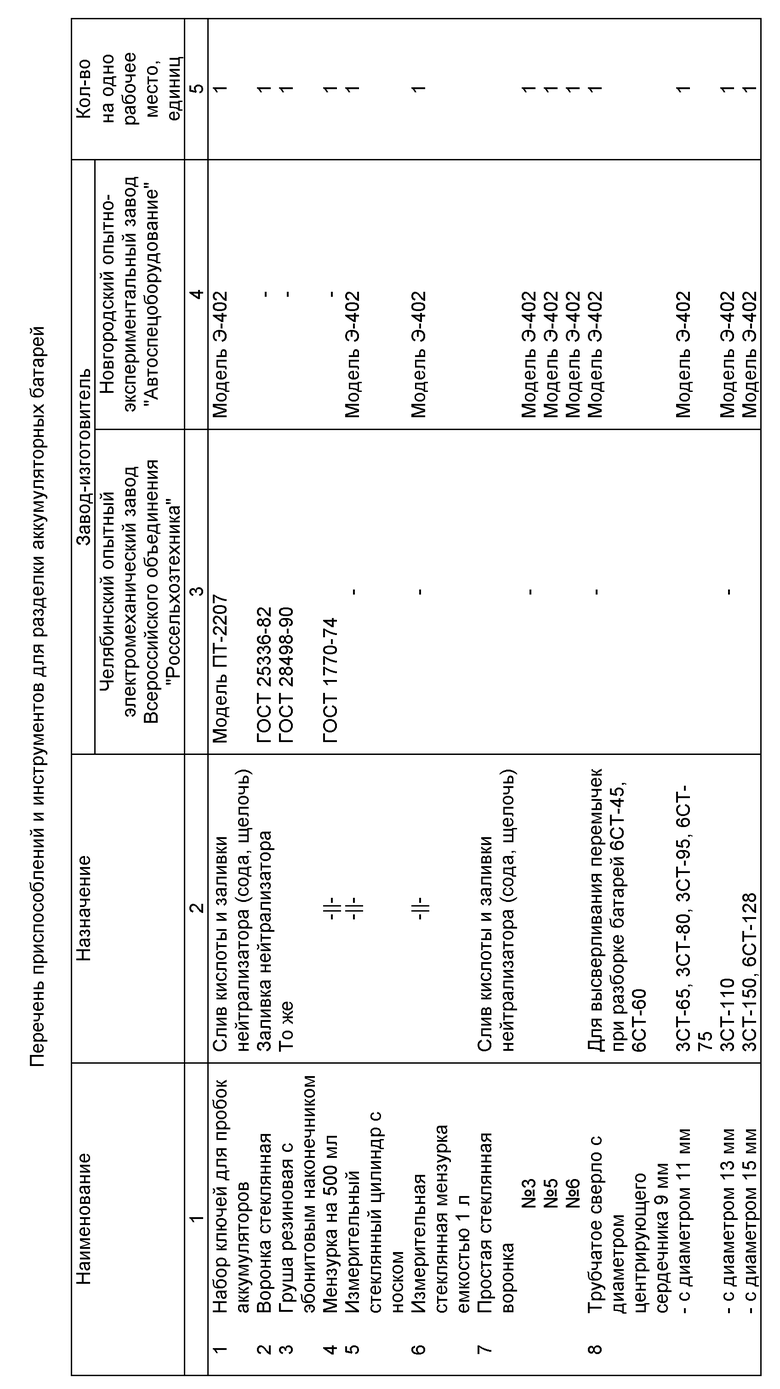

На фиг. 2 представлен производственно-технологический модуль (ПТМ) по приемке, безударному демонтажу и переработке аккумуляторного лома. Он представляет собой реализацию данного изобретения.

Каждый модуль имеет участок 1 приемки, участок 2 слива кислоты, участок 3 нейтрализации кислоты и технологическую линию безударной разделки (демонтажа) аккумуляторов. Линия разделки представляет собой соответствующим образом расположенные: рабочее место 4 по демонтажу клемм 9, рабочее место 5 по демонтажу перемычек 10, отсоединению их сверлением от борна 12, отсоединению крышки от корпуса, рабочее место 6 по демонтажу втулок 11, рабочее место 7 по демонтажу борна 12 с отсоединением его от электродного блока и извлечением из корпуса и рабочее место 8 по извлечению из корпуса электродного блока с решетчатыми пластинами 13 и пастой-наполнителем 14 и отдельно от них сепараторов.

Клеммы 9 и стружка от клемм, перемычки 10 и стружка от перемычек, втулки 11, борн 12, пластины 13 с пастой-наполнителем 14 собираются последовательно в транспортно-разделительных контейнерах 15 по мере перемещения демонтируемого аккумулятора от одного рабочего места к другому отдельно для клемм 9, перемычек 10, втулок 11, борна 12 и пластин 13 с пастой 14.

Участок приемки 1 предназначен для документированной и оплачиваемой приемки батарей, поступающих на разделку, утилизацию и реализацию. Участок имеет площадку для бездефектной разгрузки батарей, устройства их хранения и подачи на разделку.

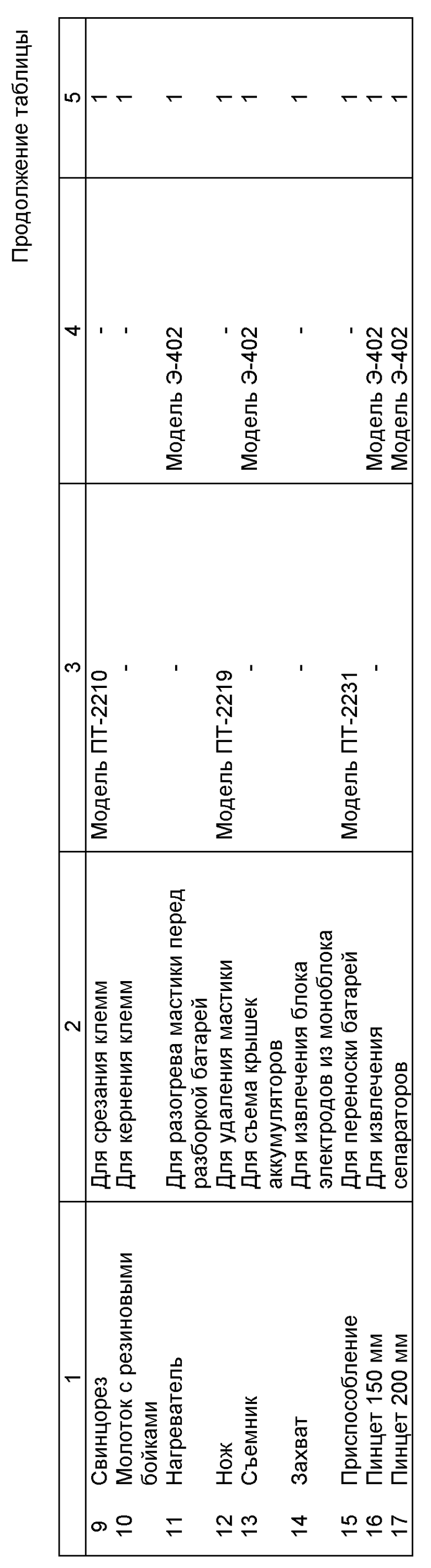

Комплектование производственных участков 2-8 осуществляют за счет применения:

- стандартного и нестандартного оборудования, применяемого на аккумуляторных заводах,

- стандартных комплектов приспособлений и инструмента, выпускаемых, например, Челябинским опытным электромеханическим заводом Всероссийского объединения "Россельхозтехника" (Таблица ) или комплекта Э-402, выпускаемого Новгородским опытно-экспериментальным заводом "Автоспецоборудование",

- вспомогательного оборудования, приборов, приспособлений и инструментов, выпускаемых промышленностью и изготовляемых собственными силами.

В целях повышения производительности труда и качества выполнения демонтажных работ необходимо периодическое обновление оборудования и приспособлений с учетом опыта ремонтных предприятий и аккумуляторных заводов.

Участок 2 слива кислоты снабжают приспособлением для горизонтального закрепления аккумуляторов и поворота их на 180o. В исходном горизонтальном положении снимают пробки аккумуляторов ключами (Поз. 1, таблица 1), в перевернутом положении сливают кислоту, после чего в исходном горизонтальном положении заливают на участке 3 нейтрализатор (соду, щелочь) через стеклянную воронку (поз. 2, 7) грушей резиновой (поз. 3) из мензурок (поз. 4, 6) или измерительного стеклянного цилиндра (поз. 5). Кислоту и нейтрализатор сливают с определенной выдержкой во времени для более полного слива и нейтрализации кислоты в пасте-наполнителе и сепараторах.

Разделку ремонтно-пригодных батарей с корпусами из эбонита и асфальтопека проводят на технологической линии безударной разделки (демонтажа) на рабочих местах 4-8 после слива кислоты и нейтрализации остатков кислоты и начинают на участках 4 и 5 с демонтажа клемм 9 и перемычек 10. Для этого кернят центры на клеммах 9 и перемычках 10 с помощью керна и молотка с резиновыми бойками (поз. 10). Клеммы 9 и перемычки 10 высверливают специальным (поз. 8, таблица 1) или обычным сверлом, сверлят на всю их толщину до полного отделения от свинцовой втулки и борна. При неисправных крышках моноблока клеммы 9 и перемычки 10 удаляют свинцорезом (поз. 9), ножовкой и т.п. После выполнения этих операций закладывают рабочий конец отвертки под перемычки 10 и, пользуясь ею как рычагом, отрывают перемычки от крышки. Запрещается ударять по отвертке, т.к. это может вызвать поломку крышек и моноблока.

Снятые клеммы 9 и перемычки 10, а также стружку от них собирают в контейнеры 15 отдельно.

Затем на рабочем месте 6 разогревают мастику на поверхности батареи до температуры 80-100oC. Время разогрева мастики зависит от типа и мощности нагревательных элементов (поз. 11) и от температуры самих батарей. Мастику с поверхности батарей удаляют электростамеской (поз. 12), которую предварительно включают в электросеть для нагрева до 180-200oC. Снятую мастику собирают в ящик для повторного ее использования после нейтрализации в 2-3%-ном растворе щелочи или соды. Крышки с моноблока батареи снимают специальными приспособлениями (поз. 13). При выполнении операции вручную скобу съемника устанавливают на верхние кромки моноблока батареи так, чтобы нижний конец рейки с захватами находился против заливного отверстия крышки. Запорное кольцо захватов поднимают и вводят захваты в отверстия крышки, предварительно сжав их рукой, опускают запорное кольцо и фиксируют захваты в рабочем положении. Плавно нажимая на рукоятку, снимают крышку моноблока. При этом не прикладывают к рукоятке усилие свыше 5 кгс во избежание поломки крышки. Если требуется приложить усилие свыше 5 кгс, дополнительно разогревают мастику. Затем при помощи экстрактора (поз. 14) или другого приспособления (поз. 15) извлекают блоки электродов из моноблоков.

Для удаления сепараторов пинцетами (поз. 16 и 17) осторожно разводят электроды в стороны так, чтобы не допустить выпадения наполнителя (окисно-сульфатной фракции) из ячеек под усиками электродов вне контейнера 15. После удаления сепараторов, извлечения и загрузки втулок 11 и стружки от них в контейнер 15 моноблок передают на рабочее место 7, где борн 12 отделяют щипцами или бокорезами от электродного блока и загружают в контейнер 15.

После этого на рабочем месте 8 из моноблока извлекают вместе с изгарью, съемами решетчатые пластины 13, пасту 14, шлам, аккумуляторную крошку и загружают в контейнер 15.

Разделку неремонтопригодных батарей с корпусами из полиэтилена или полипропилена ведут на тех же рабочих местах в аналогичной последовательности операций: на рабочем месте 4 демонтируют высверливанием и отпиливанием клеммы 9. На рабочем месте 5 крышки отпиливают от корпусов моноблоков по периметру, образуемому внутренними ребрами нижней кромки крышки на глубину, равную толщине стенки корпуса, до свинцовых втулок, соединяющих перемычки, вмонтированные в стенку корпуса, и клеммы с борном электродного блока, т.е. на глубину не более 20-25 мм. Используется дисковая пила с подачей моноблока по боковой плоскости на сегмент пилы, плоскость которой параллельна плоскости крышки. Из стенок корпуса выдергивают утконосами перемычки 10 и загружают их в контейнер 15. На рабочем месте 8 из корпуса извлекают вместе с изгарью, съемами решетчатые пластины 13 и пасту 14 и загружают их в контейнер 15.

Последующая низкотемпературная разделительная плавка (300-400oC) содержимого контейнеров 15, спаренных с изложницами 16, в объеме нагревательной печи 17 позволяет получить слитки 9-9, 10-10, 11-11, 12-12, 13-13 чернового свинца для изготовления клемм 9, перемычек 10, втулок 11, борна 12, решетчатых пластин 13 соответственно, отделить неметаллическую окисно-сульфатную фракцию 14 от пластин 13-13 для ее последующей агломерации на агломераторе 18 и подачи в виде спека-агломерата 37 на восстановительную плавку в печи 19 электрошлакового переплава с получением слитка 14-14 с обедненным составом по сурьме. Все слитки после одноразового переплава в агрегатах 17 и 19 поступают после анализа по составу на агрегаты сертификации 20 и рафинирования 21 для последующей их реализации.

Обозначенные на фиг. 2 рабочие места 4-8 имеют различную трудоемкость демонтажных работ, приходящуюся на один аккумулятор. Так, наименее трудоемким является рабочее место 4 по демонтажу клемм, а наиболее трудоемким является рабочее место 8, где приходится отделять сепараторы от решетчатых пластин. Поэтому рабочее место 8 может быть даже рабочим участком с составом рабочих в несколько человек, а рабочее место 4 может быть занято одним работником.

Прогревом сырья в контейнерах 15 в нагревательной печи 17 до температуры 300-400oC расплавляют металлическую фракцию, которую сливают непосредственно в изложницы 16, т. е. получают 63% лигатурного веса лома в виде не только свинцово-сурьмянистого сплава, но и всех его составляющих, необходимых для производства клемм, перемычек, втулок, борнов, решетчатых пластин электродных блоков.

Если учесть, что оставшаяся в контейнере 15 окисно-сульфатная фракция 14 составляет 36,1-37,5% от лигатурного веса и содержится в ней 63-67% мягкого свинца, то благодаря только безударной разделке (демонтажу) батарей и ее совмещению с загрузкой лома в контейнеры 15 выход по металлу только за счет разделительной плавки в контейнерах обеспечивают равным 77-82% от общего веса свинца в лигатурном составе. Отсутствуют потери не только свинца, но и сурьмы от пылеуноса и образования отвального шлака.

Каждый транспортно-разделительный контейнер 15 (фиг. 3) представляет собой объемное устройство с металлическими стенками 22, крышкой 23 и днищем 24. Днище может быть вогнуто-цилиндрической, шаровой, конусной, пирамидальной или наклонно-плоской формы с конусным отверстием 25 для слива металла в изложницы 16, снабженным стаканом 26. Отверстие 25 и стакан 26 представляют собой гидрозатвор. Перед эксплуатацией гидрозатвор одноразово заливают жидким свинцом и перекрывают в результате его затвердения при остывании. После заполнения свинецсодержащими деталями контейнер 15 устанавливают в агрегат 17 разделительной плавки. Расплавление свинца в контейнере и гидрозатворе приводит к открыванию гидрозатвора и переливу свинца в изложницу 16. По окончании плавки нагрев прекращают, свинец в гидрозатворе застывает, перекрывая гидрозатвор перед последующим заполнением контейнера 16 и разделительной плавкой.

При заполнении контейнера 16 одновременно металлическим вторичным сырьем 13 и металлосодержащим вторичным сырьем 14 используют контейнеры с более пологим днищем 24. При расплавлении свинца окисно-сульфатная фракция 14, имеющая удельную плотность меньшую, чем свинец 13, плавает сверху и по мере слива расплавленного свинца 13 оседает в виде неустойчивого спека на поверхности полого днища 24. Затвердевший после остывания свинец 13 перекрывает гидрозатвор, и оставшаяся в контейнере окисно-сульфатная фракция 14 высыпается из контейнера 16 для последующей агломерации в агломераторе 18 и восстановительной плавки в печи 19 электрошлакового переплава.

Агрегат разделительной плавки 17 представляет собой низкотемпературную (до 300-400oC) камерную нагревательную печь типа колпаковой печи или печь с выдвижным подом.

На фиг. 4 изображена колпаковая нагревательная печь. В комплект колпаковой печи входят несколько футерованных стендов 27 и колпак 28 с нагревателями.

Загрузку и выгрузку контейнеров 15 осуществляют с помощью мостового крана при снятом, установленном на другом стенде 27 колпаке 28. Перемещение колпака 28 с одного стенда на другой осуществляют также с помощью мостового крана через рым-болт 29. После загрузки контейнеров 15 на стенде 27 и установки на нем колпака 28 включают нагреватели в строгом соответствии с установленным температурным режимом нагрева, поддержания постоянной температуры и остывания.

По окончании разделительной плавки колпак 28 перемещают на другой загруженный контейнерами 15 стенд 27. На стенде 27 или на специальном разгрузочном стенде контейнеры 15 освобождают от изложниц 16 или их содержимого (переворотом изложниц). Содержимое контейнеров 15 в виде отделенной после разделительной плавки окисно-сульфатной фракции 14 извлекают из контейнеров их переворотом или пневмотранспортной системой типа "пылесос".

Получаемые в результате разделительной плавки слитки с помощью изложниц 16 должны отличаться друг от друга формой, размерами или символами, например:

К - сплав для клемм

П - сплав для перемычек

В - сплав для втулок

Б - сплав для борна

Р - сплав для решетчатых пластин

М - сплав мягкого свинца.

Камерная печь с выдвижным подом изображена на фиг. 5. Она представляет собой камеру 30 без дна и обычно без передней стенки, стоящую на колоннах 31, и тележку 32 на катках 33, на которой смонтирована подина 34 и передняя стенка 35 печи, передвигающуюся на рельсах 36 с помощью электропривода или лебедки. Тележка 32 выезжает из-под печи 30, на нее краном загружают контейнеры 15, после чего она подъезжает под камеру 30, и печь включают на нагрев. После окончания цикла нагрева тележку 32 вновь вывозят из-под печи и разгружают. Нагреватели обычно располагают на ее боковых, задней и передней стенках и в поду, а иногда для обеспечения более равномерного нагрева и на своде.

Приведенные низкотемпературные камерные печи (фиг. 4), (фиг. 5) являются основным металлургическим оборудованием при переработке аккумуляторного лома в производственно-технологических модулях (ПТМ). С их помощью первоначально обрабатывают 100% рассортированного по контейнерам 15 всего лома, получая при этом окончательную продукцию в объеме 80% от всего свинца, содержащегося в ломе, и 100% окисно-сульфатной фракции как исходного сырья для восстановительной плавки. При этом отсутствуют потери от угара и пылеобразования свинца и сурьмы, образования ядовитых сурьмяно-свинцовых шлаков.

После разделительной плавки в агрегате 17 отдельную окисно-сульфатную фракцию 14 извлекают из контейнеров 15 и подают на агломератор 18 или для получения агломерата 37 спеканием фракции 14 с углеродсодержащим восстановителем (коксиком, древесным углем, лигнином) в соотношении 1:3. Агломерат 37 может быть в виде окатышей или таблеток для подачи на агрегат 19 восстановительной плавки.

Печь электрошлакового переплава, где проводится восстановительная плавка, изображена на фиг. 6. Она представляет собой сводчатую конструкцию, в основании которой установлена футерованная ванна 38 с флюсовым (75% Na2CO3 + 25% K2CO3) расплавом 39. Ее разогрев до рабочей температуры 850-900oC осуществляют пропусканием через расплав переменного электрического тока промышленной частоты между двумя графитированными электродами - стержневым 40 (верхним) и подовым 41 (нижним). Стержневой электрод крепится на изоляторах 42 свода 43 печи электрододержателем с токоподводом 44 трансформатора 45.

В ходе восстановительной реакции стержневой графитированный электрод 40 своим нижним торцом погружен в реакционную зону расплава 39 и расходуется, так как изготовлен из участвующего в реакции углеродсодержащего восстановителя.

Поэтому печь снабжена устройством для перемещения сверху вниз стержневого электрода по мере его расхода.

При подаче агломерата 37 во флюсе идет реакция восстановления свинца 14-14 окисно-сульфатной фракции 14, который накапливают в нижней части ванны и через литник 46 сливают в изложницу 16 со слитком 14-14.

На всех переделах производственно-технологического модуля, изображенного на фиг. 2, обеспечивают соблюдение экологических требований. В пункте приемки сливают кислоту для утилизации, остатки кислоты нейтрализуют щелочью или содой.

На всех этапах разделочных (демонтажных) работ обеспечивают инструментально селективное изъятие из аккумуляторов фракций сурьмянистого свинца и свинецсодержащей фракции (пасты-наполнителя). Накопление всех фракций свинца в отдельных для каждой из них транспортно-разделительных контейнерах и последующая разделительная плавка позволяют без потерь сурьмянистого свинца получить слитки всех его фракций, необходимых для изготовления аккумуляторов. При этом отсутствуют потери от угара, пылеобразования и шлакообразования, т. к. разделительная плавка идет при пониженных температурах (300-400oC) без воздушного и кислородного дутья.

При восстановительной плавке в электрошлаковой печи верхний расплавный содо-поташный слой играет роль протектора и над расплавом солей и в отходящих газах до газоочистки содержание свинца составляет менее 0,005 мг/м3, что ниже значений ПДК и к тому же газоочисткой его существенно уменьшают.

Максимально обедненная по сурьме в результате разделительной плавки окисно-сульфатная фракция мягкого свинца не образует в содо-поташном расплаве шлакообразующих стибатов, т.е. образование ядовитых сурьмяно-свинцовых отвальных шлаков отсутствует.

При газоочистке следует иметь в виду выбросы соединений серы. Так при разделительной плавке они обусловлены остатками неслитой кислоты и тепловым разложением сульфата натрия.

При восстановительной плавке выбросы соединений серы обусловлены наличием сульфатов и сульфидов свинца. Объемы этих выбросов незначительные и хорошо нейтрализуются мокрой газоочисткой в сочетании с подачей в вытяжные короба озона, генерируемого в переносных озонаторах, например, типа ОП-1 и другие. При этом имеют место реакции вида:

SO2 + O3 ---> SO3 + O2,

SO3 + H2O ---> H2SO4

с образованием серной кислоты, т.е. с улавливанием выбросов соединений серы.

Таким образом, предложенный способ обеспечит сохранение мягкого свинца окисно-сульфатной фракции и всех компонентов сурьмянистого свинца, исключение потерь свинца и сурьмы от перевозок, разделки, угара и шлакообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВОГО АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2164537C1 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2178008C1 |

| ПЕРЕРАБОТКА СВИНЦОВЫХ ПЛАСТИН С АКТИВНОЙ МАССОЙ ОТРАБОТАННЫХ АККУМУЛЯТОРОВ | 2006 |

|

RU2326186C2 |

| Способ переработки отработанных аккумуляторных батарей | 1981 |

|

SU996488A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ ПРОДУКТОВ, ПОЛУЧАЕМЫХ ИЗ ЛОМА ОТРАБОТАННЫХ АВТОМОБИЛЬНЫХ АККУМУЛЯТОРОВ | 2011 |

|

RU2499062C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СВИНЦОВОГО АККУМУЛЯТОРНОГО ЛОМА | 2005 |

|

RU2274669C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1998 |

|

RU2181781C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 1998 |

|

RU2125106C1 |

| Способ переработки отработанных аккумуляторов | 1989 |

|

SU1726542A1 |

| СПОСОБ ПЕРЕРАБОТКИ СКРАПА АККУМУЛЯТОРОВ | 1972 |

|

SU352956A1 |

Способ может быть использован для переработки лома цветных металлов, в частности для переработки лома свинцовых аккумуляторов. Для осуществления способа применяют транспортно-разделительный контейнер, снабженный спаренной с ним изложницей для слива в нее выплавленного в результате разделительной плавки металла через перфорацию в днище, снабженную гидрозатвором, причем однотипные по назначению, наименованию и содержанию сурьмы детали аккумуляторов, последовательно отделяемые от их крышек и корпусов, а также сепараторов-разделителей безударным демонтажом, группируют и заготовляют в отведенные для них контейнеры. Обеспечивается сохранение мягкого свинца окисно-сульфатной фракции и всех компонентов сурьмянистого свинца, исключаются потери свинца и сурьмы от перевозок, разделки, угара и шлакообразования. 1 з.п. ф-лы, 1 табл., 6 ил.

| RU 2070590 C1, 20.12.1996 | |||

| 0 |

|

SU387011A1 | |

| Способ переработки отработанных аккумуляторных батарей | 1981 |

|

SU996488A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2023183C1 |

| US 3689253 A, 05.09.1972 | |||

| US 4211557 A, 08.07.1980 | |||

| US 4310351 A, 12.01.1982 | |||

| US 4769116 A, 06.09.1988 | |||

| УСТРОЙСТВО АВАРИЙНОЙ СИГНАЛИЗАЦИИ ДЛЯ КУХОННОЙ ПЛИТЫ И ВЫТЯЖКИ | 2007 |

|

RU2420810C2 |

Даты

2000-03-10—Публикация

1997-12-25—Подача