(5) СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ АККУМУЛЯТОРНЫХ

1

Изобретение относится к цветной металлургии, в частности к способам переработки лома цветных металлов.

Известен способ переработки аккумуляторного лома плавкой с содой, железным скрапом, yfлеродосодержащим .восстановителем и флюсующими добавками, при этом плавку ведут сначала с содой, флюсующими добавками и , углеродосодержащим восстановителем, а затем вводят железный скрап и нагревают расплав до 12501300°С. Способ позволяет повысить извлечение свинца до , в сурьмы до 90 tl .

Недостатком способа является образование большого количества шлаков, содержащих свинца, которые не являются отйальными, и кроме этог го образуется до 25-30% пылей, с которыми теряется сурьма.

Наиболее близким к изобретению по технической сути, и достигаемому результату является способ переработБАТАРЕЙ

ки отработанных аккумуляторных батарей , включающий разделение их на металлизированную и окисно-сульфатную фракции с последующей электроплавкой в присутствии углекислого натрия, углеролсодержащего восстановителя и флюса С 2 }.

Недостатками прототипа являются: недостаточно высокое извлечение свин10ца 197,, что можно объяснить образованием значительного количества пылей и сульфидных съемов; получение чернового свинца, содер : а(цего до сурьмы, что требует дополни15тельной его рафинации; недостаточно высокое извлечение сурьмы до(91% что можно объяснить образованием большого количества возгонов, содержащих k()% сурьмы, и кроме этого зна20чительная часть сурьмы переходит в сульфидное съемы.

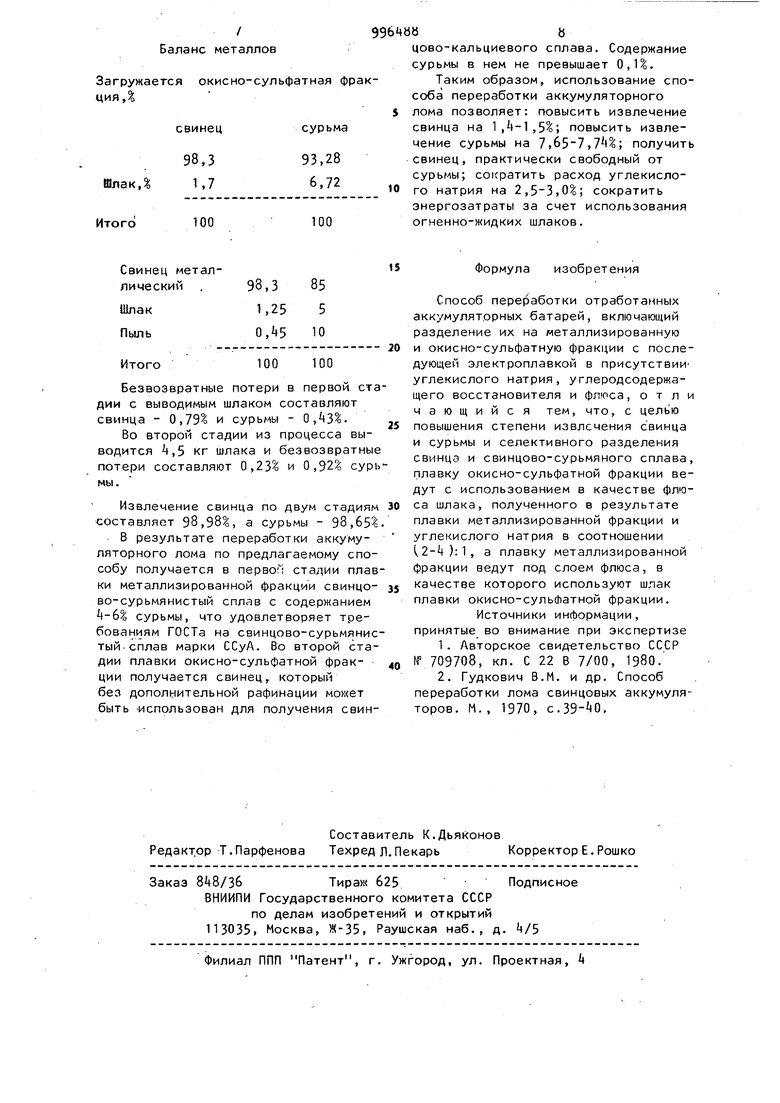

Цель изобретения - повышение степени извлечения свинца и сурьмы и селективного разделения свинца и цово-сурьмянистого сплава. Поставленная цель достигается тем что в известном способе переработки отработанных аккумуляторных батарей включающем разделение их на металлизированную и окисно-сульфатную фракц с последующей электроплавкой в присутствии углекислого натрия, углерод содержащего восстановителя и флюса, плавку окисно-сульфатной фракции ведут с использованием в качестве флюс шлака, полученного в результате плав ки металлизированной фракции и углекислого натрия в соотношении (2-f/:1 а плавку метаЛлизированной Фракции ведут под слоем флпса, в качестве ко торого используется шлак плавки окис но-сульфатной фракции. Использование .в качестве флюса при плавке окисно-сульфатной фракции шлака, полученного в результате плавки металлической фракции и содержащего оксидь кремния, натрия, кальция и свинца позволяет сократить потери металлов со шлаком, так как в результате плавки металлической фракции образуются шлаки, обладающие легкоплавкостью и высокой реакционней способностью по отношению к сульфату свинца. Присутствующий в шлаке оксид свинца способен вступать во взаимодействие с сульфатом свинца в присутствии углерода по реакции PtO + 2РЪ+502 3СО. . За счет этого происходит обеднение шлака по свинцу, что также приводит к увеличению извлечения металла в готовую продукцию.Кроме этого плав ка с таким флюсом возможна при более низких температурах, что сокращает возгонку свинца и сурьмы и снижает их потери. При плавке металлизированной фрак ции исполбзуется шлак, полученный при электроплавке окисно-сульфатной фракции, который в своем составе содержит до tO% оксида натрия, а также оксиды кремния, кальция, железа и свинца. такого состава имеет малый удельный вес и поэтому всегда находится на повер)ости свинцового расплава, не смешиваясь с ним и предотвращая его окисление, что снижает потери металла с возгонами. 8 Использование этого шлака в качестве флюса при плавке окисно-сульфатной фракции позволяет сократить расход, соды и флюсующих реагентов, так как количество оксидов натрия, кальция и кремния в шлаке достаточо для протекания реакций восстановления свинца из его оксида и сульфата до металлической фазы. Кроме того, за счет присутствующего оксида натрия происходит рафинирование свинца от сурьмы, так как образуется антимонат натрия, что позволяет получить свинец, не требующий дополнительной рафинации. Применение в качестве флюса при плавке окисно-сульфатной ф|эакции шлака, получаемого в результате плавки металлизированной фракции .и флюса, получаемого в результате плавки окисно-сульфатной фракции для плавки металлизированной фракции, позволяет резко сократить энергетические затраты, так как полученные температуру до 1200°С, шлаки имеют что позволяет проводить плавку металлизированной фракции практически без дополнительного нагрева, а при плавке окисно-сульфатной фракции тепло необходимо только на расплавление вновь вводимого количества флюсующих реагентов. Использование такогошлака в качестве флюсующего реагента позволяет значительно сократить расход углекислого натрия, -так как присутствующий в шлаке оксид натрия (доЛО) способен заменить углекислый натрий при соотношении (2-Ц):, Введение в состав шихты указанного шлака в соотношении с углекислым . натрием меньше, чем 2:1 требует дог. полнительного введения флюсующих реагентов для образования силикатнонатриевого шлака, обладающего малой растворимостью свинца и сурьмы.Использование шлака в соотношении с углекислым натрием больше чем А:1, во-первых, приводит к образованию шлаков, растворимость свинца в которых достигает 2-3%, что увеличивает потери металла, а, во-вторых, полумающиеся шлаки имеют высокую температуру плавления, что приводит к излишнему расходу элЛтроэнергии и образованию значительного количества пыли, что также снижает извлечение металла. s Получаемый при этих условиях шла используе.тся в качестве покровного флюса при электроплавке металлической фракции t -так как он обладает зн чительно меньшей плотностью и не смешивается g расплавленный свинцом Имеющийся в составе покровного флюс свинец в оксидной форме вступает в реакцию, взаимодействия с сульфидом свинца/ присутствующим в малых ко- лимествах в металлической фракции, что также приводит к повышению его извлечения в металл. Раздельная переработка фракции позволяет получить-при плавке окиси сульфатной фракции черновой свинед, содержащий менее 0,1%. .сурьмы, что н требует его дополнительной рафинации . Проведение электроплавки метал лизированной фракции под слоем покровного флюса позволяет сократить пылевынос и уменьшить потери свинца и сурьмы с возгонами. До 7Q% получа мого при этом шлака .поступает на электроплавку окисно-сульфатной фра ции в качестве флюсующего реагента, что позволяет значительно снизить потери металла со .шлаком. П р и м е р . Опыт проводится на разделенном на металлизированную и окисно-сульфатную фракции аккумуляторном ломе. На плавку направляют 100 кг мета лизированной фракции и 20 кг флюса (, шлака, полученного при плавке окис но-сульфатной фракции). С этим коли чеством в плавку поступает 93 кг свинца и б кг сурьмы. В результате плавки получается 98 кг металлического сплава, содержащего 93 свинца и 5i6% сурьмы. Извлечение в сплав свинца - 98, а сурьмы - 91, k6%. Кроме этого получается 22 кг шлака с содержанием 6,3 свинца; О, сурьмы; 52% Na20,27; 5- Si( 1 СаО.Потери свинца со шлаком составляют 1,5, а сурьмы - Q,6k%, Получается также 2 кг пыли, содержащей 23% РЬ и . Потери еви ца с пылью составляют 0,5%, а сурьмы - 8%. Баланс металлов Загружается металлическая фрак--г ция,% свинец сурьма в Получается,% Сплав 9891,6 Шлак 1,5О.З Пыль 0,58,0 Итого 100100 При плавКе окисно-сульфатной фракции загружают шихту следующего состава: окисно-сульфатная фракция 50 кг; 76,3%; шлак 10 кг; 15,2%; уг/ екислый натрий 2,5 кг; 2А8%; кокс 3 кг; ,7%. Окисно:сульлатная фракция содержит ; 75% свинца и 0,5% сурьмы,при этом а плавКу поступает 37,5 кг свинца и 0,25 кг сурьмы. В качестве флюсующего реаг,ента используется шлак, содержащий,%: РЬ 62; Sb 0,18; 52; Si0228,5; СаО-1 3,1. Температура шлака . Со шлаком в плавку вводят . 0,62 кг и 0,018 кг сурьмы. Общее количество свинца в плавке 38,12 кг, а сурьмы 0,2б8 кг. Шлак и углекислый натрий вводятся в шихту в соотношении . ( т.е. 10 кг: 2,5 кг X Перемешанные компоненты шихты вводят в печь и плавят в течение 1ч. При этом температура на поверхности печи достигает . При этой температуре расплав выдерживают В течение Зр мин .и затем производят раздельный выпус свинца и шлака. Свинец выпускается по возкюжности полностью, а шлак - частично, 20 кг остается для образования покровного флюса, при плавке металлизированной фракции. Состав остаточного шлака, вес.%: NanO 33; 510235; СаО 16; FeO 15; РЬ 0,5. Температуре 1200С. В результате плавки получается 37,7 кгсплава с содернанием евинца 99, и сурьмы 0, (который не требует дальнейшей очистКи). Следовательно, в сплав переходит 37,8 кг свинца,что составляет 98, свинца в загрузке и 0,203 кг сурьмы, что составляет 85% от сурьмы в загрузке. Кроме металлического сплава получается 2«,5 кг шл4ка с содержанием 1,95% свинца. Следовательно, в шлак переходит 0, кг Свинца, что составляет 1,25% от свинца в загрузке. Содержание сурьмы в шлаке 0,09% и потери сурьмы по шлакам составляют 5% от общего количества. Получается также 2 кг пыли с содержанием 8 , 1 5% свинца и 2,17% сурьмы, потери свинца с пылью составят 0,, а сурьмы - 10%. Баланс металлов Загружается окисно-сульфатная фраксурьмасвинец , В1яак Д 10

100

100

Итого Свинец металлическийБезвозвратные потери в первой ста дии с выводимым шлаком составляют свинца - 0,79% и сурьмы - 0,. Во второй стадии из процесса выводится 4,5 кг шлака и безвозвратные потери составляют 0,23% и 0,92% сурь мы . Извлечение свинца по двум стадиям составляет 98,98%, а сурьмы - 98,65% 8 результате переработки аккумуляторного лома по предлагаемому способу получается в первом стадии плав ки металлизированной фракции свинцово-сурьмянистый сплав с содержанием -6% сурьмы, что удовлетворяет требованиям ГОСТа на свинцово-сурьмянис тый-сплав марки ССуА. Во второй стадии плавки окисно-сульфатной фракции получается свинец, который без дополнительной рафинации может быть -использован для получения свин99ьиь

энергозатраты за счет использования огненно-жидких шлаков. ав цово-кальциевого сплава. Содержание сурьмы в нем не превышает 0,1. Таким образом, использование способа переработки аккумуляторного лома позволяет: повысить извлечение свинца на 1,, повысить извлечение сурьмы на 7,65-7, получить свинец, практически свободный от сурьмы; со1сратить расход углекислого натрия на 2,5-3,0%; сократить Формула изобретения Способ переработки отработанных аккумуляторных батарей, включающий разделение их на металлизированную и окисно-сульфатную фракции с последующей электроплавкой в присутствииуглекислого натрия, углеродсодержащего восстановителя и флюса, о т л и чающийся тем, что, с целью повышения степени извлечения свинца и сурьмы и селективного разделения свинца и свинцово-сурьмяного сплава, плавку окисно-сульфатной фракции ведут с использованием в качестве флюса шлака, полученного в результате плавки металлизированной фракции и углекислого натрия в соотношении (Z-k);, а плавку металлизированной фракции ведут под слоем флюса, в качестве которого используют шлак плавки окисно-сульфатной фракции. Источники информации, принятые во внимание при экспертизе 1 . Авторское свид-етельство СССР №709708, кл. С 22 В 7/00, 1980. 2. Гудкович В.М. и др. Способ переработки лома свинцовых аккумуляторов. М. , 1970, с..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ ОТРАБОТАННЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 1997 |

|

RU2146298C1 |

| Покровный флюс для плавки лома и отходов на свинцовой основе | 1978 |

|

SU722974A1 |

| Способ переработки аккумуляторного лома | 1980 |

|

SU899693A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ ПРОДУКТОВ, ПОЛУЧАЕМЫХ ИЗ ЛОМА ОТРАБОТАННЫХ АВТОМОБИЛЬНЫХ АККУМУЛЯТОРОВ | 2011 |

|

RU2499062C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВОГО АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2164537C1 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2178008C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1998 |

|

RU2181781C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СВИНЦА ИЗ ВТОРИЧНОГО СЫРЬЯ | 2001 |

|

RU2208057C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СВИНЦОВОГО АККУМУЛЯТОРНОГО ЛОМА | 2005 |

|

RU2274669C1 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО СВИНЦОВОГО ЛОМА | 1997 |

|

RU2119540C1 |

Авторы

Даты

1983-02-15—Публикация

1981-06-04—Подача