Изобретение относится к цветной металлургии, в частности к извлечению свинца из вторичного сырья, и может быть использовано при переработке отслуживших ресурс аккумуляторных батарей.

В настоящее время свыше 50% свинца производится из вторичного сырья, в основном отработанных аккумуляторов. Значительная часть последних перед поступлением на плавку подвергается дроблению с последующим разделением на отдельные фракции: органическую, металлизированную и оксисульфатную пасту, содержащую свинец в оксидной форме (РbО, РbО2, PbSО4).

Обычно полученная паста сначала сушится (в ряде случае после предварительной операции выщелачивания с целью удаления серы), затем перерабатывается отдельно или совместно с металлизированной фракцией в различных печных агрегатах [Karl F. Lamm Secondary Lead. Erzmefall, 1998 (51), 6, s.438-455]:

- на заводах США широко распространена плавка оксисульфатной пасты совместно с восстановительными агентами и флюсами в отражательных печах с последующей переработкой полученных богатых шлаков в шахтной или электропечи;

- на заводах Европы преимущественно оксисульфатную пасту, предварительно смешанную с коксиком и флюсующими добавками (например, сода, известняк, кремнезем, железный скрап), плавят во вращающихся короткобарабанных или роторных печах, значительная часть свинца при этом теряется со шлаками. Последние в случае применения в качестве добавки соды нуждаются в отдельной переработке или специальном складировании из-за повышенной растворимости в воде.

На некоторых заводах СНГ применяется бессодовая плавка пасты в электропечи с совместной или раздельной загрузкой перерабатываемого материала, флюсов и твердого восстановителя на ванну шлакового расплава [Бессер А.Д. и др. Разработка и внедрение электротермической плавки аккумуляторного лома без использования соды, обеспечивающей экологические требования. Цветные металлы, 1996, 4, стр.53-55].

Во всех вышеописанных методах в плавильный агрегат вводятся флюсы для получения шлаковой массы заданного химического состава и с определенными физическими свойствами. Полагалось, что делается это с целью минимизации потерь при плавке свинца со шлаком и штейном (в случае переработки недесульфурированной пасты).

Добавка флюсующих материалов ведет к росту затрат на получение конечного металла, значителен переход свинца в шлако-штейновый расплав, что требует его дальнейшей переработки. Даже в случае получения отвального шлака при одностадийной плавке с большой массой шлака теряется до 10% поступающего на передел свинца.

Известна плавка вторичного свинецсодержащего сырья без использования флюсов.

Например, способ, согласно которому извлечение свинца из отходов ведут при температуре в печи 1050-1250oС совместным введением восстановительного агента и отработанных аккумуляторов или оксисульфатной пасты при энергичном перемешивании в течение всего процесса расплавления, расслаивания и химического восстановления отходов. Предпочтительнее используют поворотный конвертер Калдо с верхним дутьем, причем содержимое перемешивается за счет поворота печи [заявка ЕПВ 0132243, кл. С 22 В 13/00, 7/00, 1985].

Недостатком этого способа является большой расход восстановителя (16%) и получение свинца с высоким содержанием сурьмы и мышьяка, что в последующем требует значительных материальных и энергозатрат на его рафинирование.

Наиболее близким к заявляемому является способ переработки лома аккумуляторных батарей, по которому последний непрерывно загружается в реактор совместно с восстановителем. Плавку пасты влажностью до 10% проводят при температуре 900-1150oС (оптимально 950±20oC), в качестве восстановителя используют кокс или уголь в количестве ≤8% [заявка ЕПВ 0196800, кл. С 22 В 13/02, 7/00, 1986]. При плавке не используется известняк или сода. Расплавление и восстановление осуществляют при энергичной агитации загружаемого на свинцовую ванну материала путем подачи через погружную фурму смеси углеводородного топлива и воздуха (или кислорода), взятого в количестве меньше требуемого по стехиометрии для полного сгорания топлива. Получаемый свинец содержит <0,5% сурьмы.

Недостатком этого способа является низкое прямое извлечение свинца в металл (77%), большой выход шлака (7%), который содержит 55,7% свинца и может быть восстановлен избытком восстановителя до свинцово-сурьмяного сплава. Свыше 13% свинца от исходной загрузки уходит в газы и требуется его улавливание.

Задачей предлагаемого изобретения является создание экономичного способа переработки оксисульфатной пасты, полученной после разделки сернокислотных аккумуляторов, позволяющего повысить прямое извлечение свинца в металл до 93%. Резкое уменьшение степени перехода свинца при плавке в шлак и газы позволяет значительно сократить затраты на их дальнейшую переработку.

Указанный технический результат достигается тем, что в способе извлечения свинца из вторичного сырья, содержащего оксиды свинца, например из оксисульфатной пасты, выделяемой при сепарационной разделке отработавших срок эксплуатации свинцово-кислотных аккумуляторов, включающем загрузку перерабатываемого материала и твердого восстановителя на ванну расплава и плавку в отражательной печи при температуре 950-1050oС с получением свинца, содержащего менее 0,5% сурьмы, согласно заявляемому изобретению перерабатываемый материал и твердый восстановитель загружают в печь на ванну расплава раздельно, а глубину слоя расплава оксисульфатной пасты на поверхности свинцовой ванны поддерживают в пределах 20-50 мм.

Сущность заявляемого способа заключается в следующем.

В результате проведенных исследований было установлено, что раздельная загрузка пасты и восстановителя препятствует значительному восстановлению сульфата свинца до сульфида с единомоментным превышением количества образовавшегося PbS, требуемого по реакции PbS+2PbO=3Pb+SO2, и как следствие образованию свинцового штейна, переходящего в шлак. Это приводит к повышению извлечения свинца в металл.

Кроме того, было установлено, что раздельная загрузка восстановителя на слой расплава позволяет снизить его расход за счет отсутствия контакта углерода восстановителя с атомарным кислородом, выделяющимся при нагреве загружаемой в печь пасты из присутствующего там диоксида свинца, что сказывается на экономичности способа.

Эксперименты показали, что процессу расплавления загруженной пасты, расслаивания и химического восстановления окисленного свинца углеродом восстановителя противопоказано перемешивание, так как процесс осуществляется в тонком слое окисленных соединений свинца за счет сил диффузии и гравитации. В результате отсутствия энергичного перемешивания и поддержания оптимальной толщины слоя расплава оксисульфатной пасты присутствующий в отходах свинец из оксидных форм восстанавливается до металла, а шлаковая масса не захватывает в съемы значительного количества металлического свинца, что приводит к снижению потерь металла со шлаком.

Экспериментально установлено, что оптимальной для увеличения прямого извлечения свинца в металл является толщина слоя расплава оксисульфатной пасты на поверхности свинцовой ванны, равная 20-50 мм. При толщине слоя менее 20 мм нарушается процесс восстановления коксиком поступающей в печь пасты с образованием металлического свинца из-за отсутствия достаточного количества жидкой фазы. При толщине слоя более 50 мм затрудняется восстановление оксидных соединений свинца в нижней части шлакового слоя восстановителем, располагающимся на поверхности шлака и расплавленной пасты, так как процесс по заявляемому способу идет только за счет диффузионных и конвективных сил и нет перемешивания. При этом уменьшается выход металла, падает его извлечение.

Изобретение поясняется следующими примерами.

Пример 1. Процесс осуществлялся на промышленной печи в течение трех месяцев.

В отражательную печь с размером пода 1,2•2,2 м2 на предварительно наплавленную свинцовую ванну подавалась оксисульфатная паста после разделки отработанных аккумуляторов состава: Рb - 68,0; S - 5,0; H2О - 10,0. Производительность печи по выплавляемому свинцу составляла 4 т/м2 сут. Загрузка беззольного углеродсодержащего восстановителя в количестве 7% к весу пасты осуществлялась с противоположного конца печи на образующийся расплав оксисульфатной пасты. Размер зерен восстановителя 5 мм. Печь отапливалась за счет сжигания солярового масла, футеровка печи - корундизовый кирпич.

В связи с наличием в поступающей на переработку оксисульфатной пасты некоторого количества шлакообразующих, а также за счет золы твердого восстановителя и размыва футеровки печи образовывалось незначительное количество шлакового расплава.

Шлака образовывалось очень мало, так как зольность используемого восстановителя составляла ≤1,0%, а содержание шлакующих в исходной пасте 1,2%. Оптимальная толщина расплава оксисульфатной пасты определялась экспериментально и поддерживалась в диапазоне 20-50 мм в течение всей плавки. По мере накопления образующийся шлак снимался гребками через торцевое окно печи. Температура процесса восстановительной плавки оксисульфатной пасты 950-1050oС.

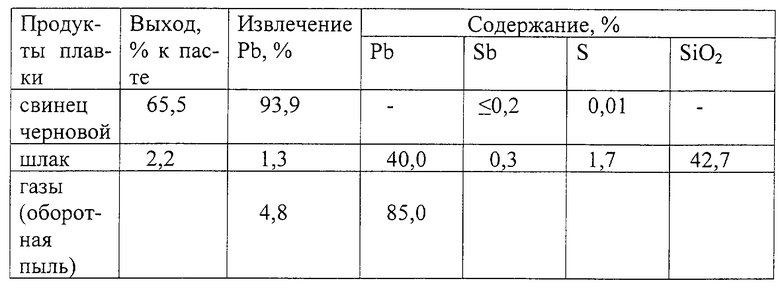

Показатели процесса плавки оксисульфатной пасты представлены в таблице.

Свинец, полученный в результате плавки, после кондиционирования и удаления с поверхности свинца оксидов отвечает марочному свинцу марки С2 или С3.

Пример 2. В ту же отражательную печь загружалась оксисульфатная паста совместно с оборотной пылью, уловленной из отходящих газов при переработке оксисульфатной пасты, в количестве 5-6% к весу пасты. Расход восстановителя при плавке составлял 6-7% к совместному весу пыли и пасты. Температура процесса 950-1050oС. Все показатели процесса плавки были аналогичны предыдущему примеру. Сквозное извлечение свинца из пасты в черновой металл с учетом переработки оборотной пыли достигало 98,7%.

Таким образом, разработанный способ позволяет значительно повысить прямое извлечение свинца из вторичного сырья, например оксисульфатной пасты, и снизить расходы на переработку за счет исключения подачи флюсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| Способ восстановления свинца из оксисульфатных шламов аккумуляторных батарей | 2019 |

|

RU2693245C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ ОТРАБОТАННЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 1997 |

|

RU2146298C1 |

| АГРЕГАТ ДЛЯ ПЕРЕРАБОТКИ ПЫЛЕВИДНОГО СВИНЕЦ- И ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2359188C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 1998 |

|

RU2125106C1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВ | 1996 |

|

RU2088869C1 |

| Способ переработки сульфидных свинцовых концентратов | 1990 |

|

SU1747521A1 |

| Способ переработки вторичного свинцового сырья | 1982 |

|

SU1006528A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1998 |

|

RU2181781C2 |

Изобретение относится к цветной металлургии, в частности к извлечению свинца из вторичного сырья, и может быть использовано при переработке отслуживших ресурс аккумуляторных батарей. Согласно изобретению на свинцовую ванну в отражательную печь непрерывно или периодически подается оксисульфатная паста, выделяемая при сепарационной разделке отработавших срок эксплуатации свинцово-кислотных аккумуляторов. Загрузка углеродсодержащего восстановителя с зольностью <1,0% и размером частиц <5 мм в количестве 6-7% к весу пасты осуществляется с противоположного конца печи на образующийся расплав оксисульфатной пасты. Толщина расплава оксисульфатной пасты поддерживается в диапазоне 20-50 мм в течение всей плавки. По мере накопления образующийся шлак снимается гребками через торцевое окно печи. Температура процесса восстановительной плавки 950-1050oС. Свинец, полученный в результате плавки, после кондиционирования и удаления с поверхности свинца оксидов отвечает марочному свинцу марки С2 или С3, обеспечивается повышение прямого извлечения свинца из оксисульфатной пасты и снижение расходов на переработку за счет исключения подачи флюсов. 1 табл.

Способ извлечения свинца из оксисульфатной пасты, включающий загрузку перерабатываемого материала и твердого восстановителя на ванну расплава и плавку в отражательной печи при температуре 950-1050oС с получением свинца, содержащего менее 0,5% сурьмы, отличающийся тем, что перерабатываемый материал и твердый восстановитель загружают в печь на ванну расплава раздельно, а глубину слоя расплава оксисульфатной пасты на поверхности свинцовой ванны поддерживают в пределах 20-50 мм.

| СПОСОБ ПОЛУЧЕНИЯ 2,4,6-ТРИХЛОРФЕНИЛОВЫХ ЭФИРОВ АЛКИЛ- ИЛИ ЦИКЛОАЛКИЛКАРБАМИНОВЫХ КИСЛОТ | 0 |

|

SU196800A1 |

| Способ переработки отработанных аккумуляторных батарей | 1981 |

|

SU996488A1 |

| Способ переработки вторичного свинцового сырья | 1982 |

|

SU1006528A1 |

| SU 1047205 А, 27.07.1999 | |||

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВОГО АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2164537C1 |

| ВИХРЕВАЯ ХОЛОДИЛЬНО-НАГРЕВАТЕЛЬНАЯ УСТАНОВКА | 0 |

|

SU132243A1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ФИБРИЛЛЯЦИИ ЖЕЛУДОЧКОВ В ЭКСПЕРИМЕНТЕ | 2006 |

|

RU2309464C1 |

Авторы

Даты

2003-07-10—Публикация

2001-12-26—Подача