Изобретение относится к технологии производства нетканых материалов и может найти применение в валяльно-войлочной промышленности, преимущественно предназначено для изготовления войлока.

Известен способ изготовления нетканого материала, при котором формируют волокнистый пласт, подвергают его иглоп- рокалыванию и термообработке с одновременным воздействием давления.

Известен также способ получения волокнистого нетканого материала, включающий формирование холста, термическую обработку, нанесение красящего состава и закрепление его в барабанной сушилке, стабилизацию связующего, термообработку при каландировании с одновременным воздействием давления и электростатического поля.

Недостатками известных технических решений являются сложность технологического оборудования и ограниченная область их применения.

Указанные недостатки обусловлены использованием иглопробивных машин для скрепления волокон при формировании холста и пригодностью способов для изготовления синтетического полотна. Фиксирование структуры полотна по геометрическим размерам осуществляется за счет перевода материала в пластичное состояние при кратковременном линейном контакте с валками каландра и воздействии температуры и давления или за счет стабилизации связующего вещества при аналогичных операциях.

Использование данных способов для изготовления войлока не представляется возможным ввиду того, что технологией предусматривается длительная выдержка войлочных полостей под давлением.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ, включающий приготовление войлочных полуфабрикатов, валку, удаление из полостей влаги термиче(Л

с

VJ

ND О СЛ sO 00

с кой обработкой воздухом и выравнивание войлока по толщине прессованием.

Недостатками известного способа являются сложность технологии и длительность окончательных операций производства войлока.

Указанные недостатки обусловлены последовательным проведением операций удаления влаги из изделий и их окончательной отделки, при этом длительность заключительных операций складывается из продолжительностей каждой стадии. Кроме того, на длительность процесса удаления влаги при конвективной обработке войлочных полостей влияет структура изделия. Так, наличие в порах изделия воздуха, обладающего высоким термическим сопротивлением, снижает скорость распространения тепловой энергии в материале. Данное обстоятельство накладывает ограничение на интенсивность нагрева войлока и интенсивность испарения влаги.

Цель изобретения - интенсификация процесса при сохранении качества изделия.

Указанная цель достигается тем, что в способе изготовления войлока, включающем приготовление волокнистого пласта, удаление влаги путем термической обработки и прессование, согласно изобретению удаление влаги и прессование проводят одновременно в герметичной камере при температуре 110-120°С в течение 25-30 мин с остаточным давлением в камере 3-7 кПа, с размещением при этом войлочного пласта между обогреваемой поверхностью и перфорированной опорной поверхностью,

Благодаря этому при удалении влаги обеспечивается деформация войлока, уплотнение его до заданной плотности и повышение теплопроводных свойств материала, что позволяет интенсифицировать процесс испарения жидкости и совместить заключительные операции технологического процесса производства войлока.

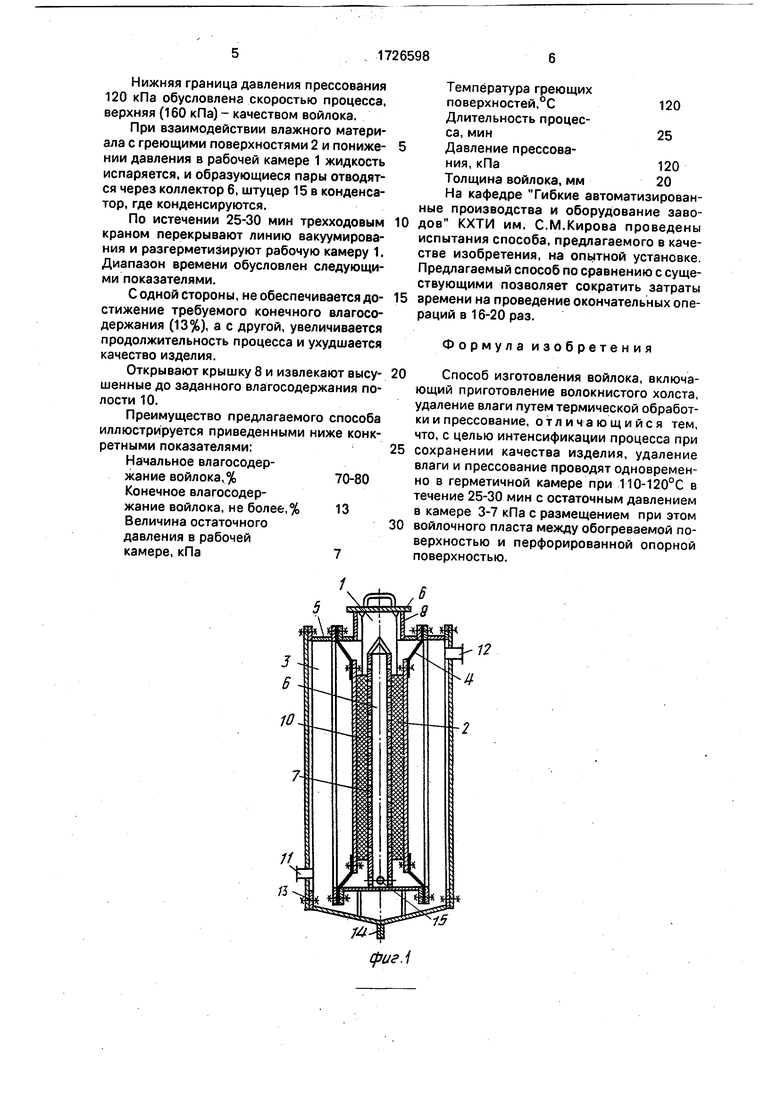

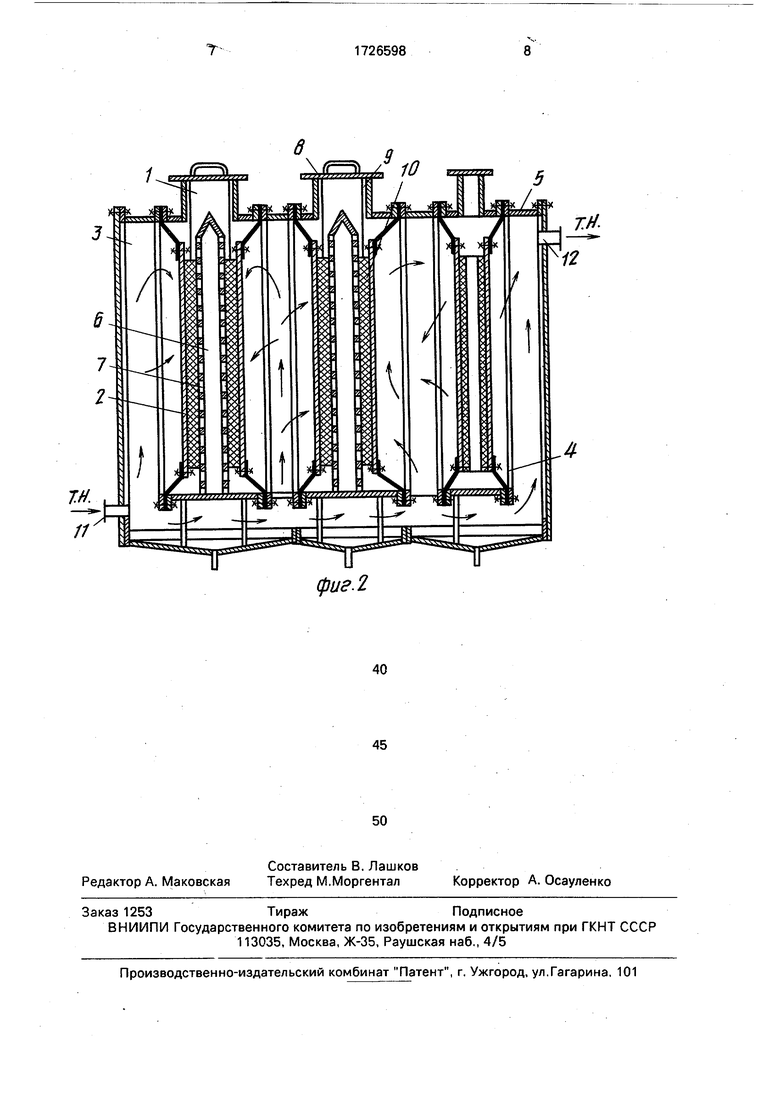

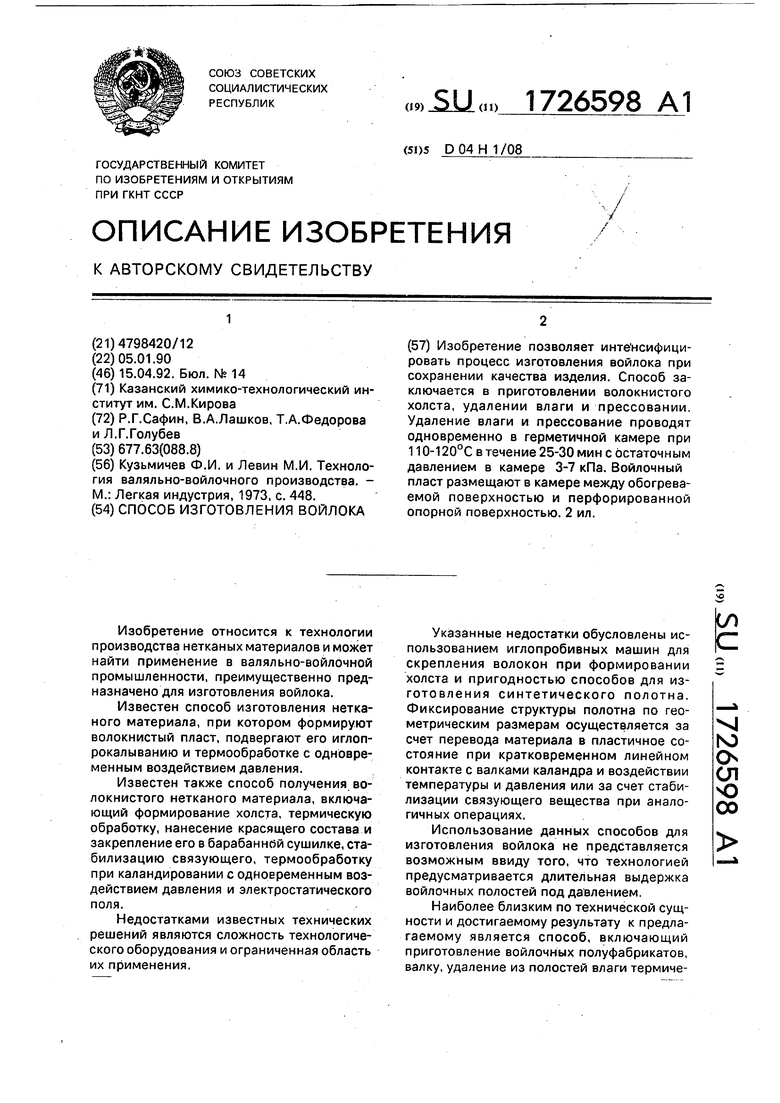

На фиг. 1 показана установка, реализующая способ, поперечный разрез; на фиг. 2 - компоновка установки в устройство батарейного типа.

Установка (фиг. 1) содержит рабочую камеру 1 с греющими поверхностями 2, сообщенные с теплообменным устройством 3 системы обогрева и соединенные через гибкую связь 4 с корпусом 5. В качестве гибкой связи может быть использована, например, резина или прорезиненная ткань.

По центру рабочей камеры 1 установлен коллектор 6 с перфорированными плоскими поверхностями. Рабочая камера 1 снабжена крышкой 8, на которой закреплены гибкие тяги 9, удерживающие войлочные полости 10 в вертикальном положении.

Теплообменное устройство 3 через патрубки ввода 11 и вывода 12 теплоносителя,

вентиль 13 (фиг. 2) соединено с источником нагрева. Вывод теплоносителя из установки или слив конденсата (если в качестве теплоносителя используется водяной пар) осуществляется через штуцер 14.

0 Рабочая камера 1 через штуцер 15 (показано отверстие, перпендикулярное плоскости чертежа) и трехходовой кран сообщена с линией вакуумирования.

Конденсация паров, удаляемых из рабо5 чей камеры 1, осуществляется в конденсаторе.

Для сокращения потерь тепла в окружающую среду установка покрыта снаружи слоем теплоизоляции (теплоизоляция не по0 казана).

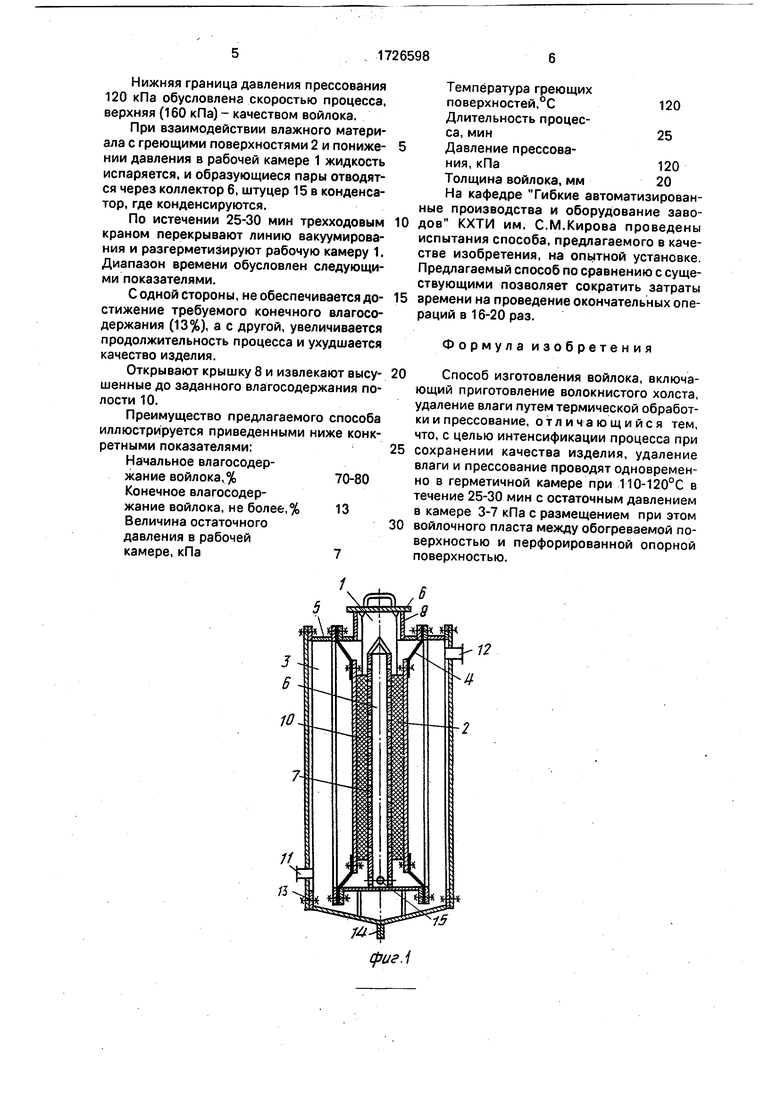

Конструкция установки позволяет осуществить компоновку устройства батарейного типа (фиг. 2).

Установка работает следующим обра5 зом,

Войлочные полости 10, поступающие со стадии отжима, закрепляют на свободных концах гибких тяг 9 и вводят в рабочую камеру 1, которую затем закрывают крышкой

0 8. Открывают вентиль 13 на линии подачи пара в теплообменное устройство 3 и сообщают рабочую камеру 1 при помощи трехходового крана с линией вакуумирования. За счет разности давлений в теплообменном

5 устройстве 3 и рабочей камере 1 осуществляется поджатие войлочных полостей 10 с греющими поверхностями 2 к перфорированным поверхностям 7 коллектора 6. Температуру греющих поверхностей 2

0 устанавливают 110-120°С, остаточное давление в рабочей камере - 3-7 кПа, а давление деформации - 120-160 кПа. В результате деформации полостей 10 обеспечивается равномерное уплотнение войлока,

5 плотный контакт материала с греющими поверхностями 2, сокращение объема пор, занятого воздухом, и увеличение эффективного коэффициента теплопроводности. Нижняя граница диапазона изменения

0 температуры греющей поверхности (110°С) обусловлена необходимостью поддержания высокой интенсивности удаления влаги из войлока. Верхняя граница диапазона изменения температуры (120°С) определяется

5 качеством изделия.

Нижняя граница диапазона изменения остаточного давления в камере (3 кПа) определяется продолжительностью процесса, а верхняя (7 кПа) обусловлена интенсивностью испарения влаги.

Нижняя граница давления прессования 120 кПа обусловлена скоростью процесса, верхняя (160 кПа) - качеством войлока.

При взаимодействии влажного материала с греющими поверхностями 2 и понижении давления в рабочей камере 1 жидкость испаряется, и образующиеся пары отводятся через коллектор 6, штуцер 15 в конденсатор, где конденсируются.

По истечении 25-30 мин трехходовым краном перекрывают линию вакуумирова- ния и разгерметизируют рабочую камеру 1. Диапазон времени обусловлен следующими показателями.

С одной стороны, не обеспечивается достижение требуемого конечного влагосо- держания (13%), а с другой, увеличивается продолжительность процесса и ухудшается качество изделия.

Открывают крышку 8 и извлекают высушенные до заданного влагосодержания полости 10.

Преимущество предлагаемого способа иллюстрируется приведенными ниже конкретными показателями:

Начальное влагосодержание войлока,%70-80

Конечное влагосодержание войлока, не более, % 13

Величина остаточного

давления в рабочей

камере, кПа7

Температура греющих поверхностей,°С120

Длительность процесса, мин25 Давление прессования, кПа120 Толщина войлока, мм 20 На кафедре Гибкие автоматизированные производства и оборудование заво- дов КХТИ им. С.М.Кирова проведены испытания способа, предлагаемого в качестве изобретения, на опытной установке. Предлагаемый способ по сравнению с существующими позволяет сократить затраты времени на проведение окончательных операций в 16-20 раз.

Форму л а изо б ре тени я

Способ изготовления войлока, включающий приготовление волокнистого холста, удаление влаги путем термической обработки и прессование, отличающийся тем, что, с целью интенсификации процесса при

сохранении качества изделия, удаление влаги и прессование проводят одновременно в герметичной камере при 110-120°С в течение 25-30 мин с остаточным давлением в камере 3-7 кПа с размещением при этом

войлочного пласта между обогреваемой поверхностью и перфорированной опорной поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для определения влагосодержания губчатых и волокнистых материалов | 1989 |

|

SU1728720A1 |

| Способ определения влагосодержания коллоидных растворов | 1990 |

|

SU1746277A1 |

| ВОЙЛОК ИЗ СВЕРХАБСОРБИРУЮЩЕГО ПОЛИМЕРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2543602C9 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1994 |

|

RU2126865C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛЯНОЙ ОБУВИ | 2000 |

|

RU2170786C1 |

| СПОСОБ ПРОИЗВОДСТВА БУМАГИ, КАРТОНА ИЛИ ТЯЖЕЛОГО КАРТОНА С ИСПОЛЬЗОВАНИЕМ ЛУБЯНЫХ ВОЛОКОН КОРЫ БАОБАБОВОГО ДЕРЕВА, ВОЛОКОН ПЛОДОВ БАОБАБА И/ИЛИ ЛУБЯНЫХ ВОЛОКОН ФИКУСА НАТАЛЬСКОГО В КАЧЕСТВЕ БУМАЖНОГО СЫРЬЯ | 2017 |

|

RU2705992C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЬНОФОРМОВАННОЙ ДЕТАЛИ ИЗ ВОЙЛОКА | 2011 |

|

RU2457764C1 |

| ПРОДОЛЬНО АРМИРОВАННАЯ ОТВЕРЖДАЕМАЯ НА МЕСТЕ ФУТЕРОВКА И АРМИРОВАННОЕ ПОКРЫТИЕ | 2006 |

|

RU2419021C2 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2000 |

|

RU2186305C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПЛАСТИФИЦИРОВАННОЙ НИТРОЦЕЛЛЮЛОЗНОЙ ОСНОВЫ КОНСОЛИДИРОВАННОГО ЗАРЯДА И КОНСОЛИДИРОВАННЫЙ МЕТАТЕЛЬНЫЙ ЗАРЯД НА ТАКОЙ ОСНОВЕ | 2002 |

|

RU2221763C2 |

Изобретение позволяет интенсифицировать процесс изготовления войлока при сохранении качества изделия. Способ заключается в приготовлении волокнистого холста, удалении влаги и прессовании. Удаление влаги и прессование проводят одновременно в герметичной камере при 110-120°С в течение 25-30 мин с остаточным давлением в камере 3-7 кПа. Войлочный пласт размещают в камере между обогреваемой поверхностью и перфорированной опорной поверхностью. 2 ил.

(риг А

фиг. 2

| Кузьмичев Ф.И | |||

| и Левин М.И | |||

| Технология валяльно-войлочного производства | |||

| - М.: Легкая индустрия, 1973, с | |||

| Корнерез для пней | 1921 |

|

SU448A1 |

Авторы

Даты

1992-04-15—Публикация

1990-01-05—Подача