Изобретение относится к химическому машиностроению и может быть использовано в оборудовании, предназначенном для получения многокомпонентных жидких смесей (эмульсий, взвесей), для диспергирования и мехактивации жидкой и твердой фаз при производстве вяжущих веществ, кра- сок, катализаторов, лекарств, фотоматериалов, феррожидкостей и т.д.

Известен диспергатор, содержащий установленный в корпусе пакет диспергирующих пар в виде дисков и крыльчаток, установленных на валу совместно с винтовой и зубчатыми парами.

Недостатками данного диспергатора являются значительный нагрев материала при повышенных скоростях вращения вала, что отрицательно сказывается на качестве 1 некоторых термочувствительных материалов, большая материалоемкость и сложность в изготовлении, неудобство в эксплуатации из-за трудностей его очистки.

Наиболее близким по технической сущности к предлагаемому является диспергатор, содержащий корпус с загрузочным и выгрузочным отверстиями и закрепленными на его внутренней поверхности отражательными элементами, рабочий орган в виде вертикального вала с полым диском, на боковой поверхности которого расположены сопла.

Недостатком известного диспергатора является большая эрозия отражательных элементов при выходе жидкости из сопла со скоростями свыше 100 м/с. Это не только снижает ресурс непрерывной работы диспергатора, но и отрицательно сказывается на качестве готового продукта, поскольку он загрязняется частичками материала, из которого изготовлены отражательные элементы.;

Целью изобретения является повышение надежности работы диспергатора за

со

с

VI ю vi оо

3

счет предотвращения эрозии отражательных элементов.

Для достижения поставленной цели диспергатор, содержащий корпус с загрузочным и выгрузочным отверстиями и закрепленными на его внутренней поверхности отражательными элементами, рабочий орган в ви де вертикального вала с полым диском, на боковой поверхности которого расположены сопла, снабжен приспособлением для циркуляции материала, расположенным над полым диском и, закрепленными на внутренней поверхности корпуса с зазором относительно последнего, дополнительным диском, причем приспособление для циркуляции материала выполнено в виде размещенной под выгрузочным отверстием корпуса емкости, насоса с нагнетательным и всасывающим патрубками, а дополнительный диск - в виде усеченного конуса со сливным патрубком, при этом нагнетательный патрубок установлен под дополнительным диском, а вал смонтирован в корпусе посредством упругого элемента.

При этом исполнении диспергатора за счет подачи жидкости одновременно на диск-метатель и на рабочую поверхность отражательных элементов последние оказываются защищены от водной эрозии слоем жидкости. Упругая подвеска вала, на котором закреплен диск-метатель, увеличивает площадь взаимодействия струи жидкости с отражательными элементами, кроме того, уменьшает вибрации корпуса диспергатора и динамические реакции на подшипники вала, вызванные несовпадением его главной центральной оси инерции с геометрической осью. Все это в совокупности значительно увеличивает надежность диспергатора при скоростях диска-метателя свыше 100 м/с.

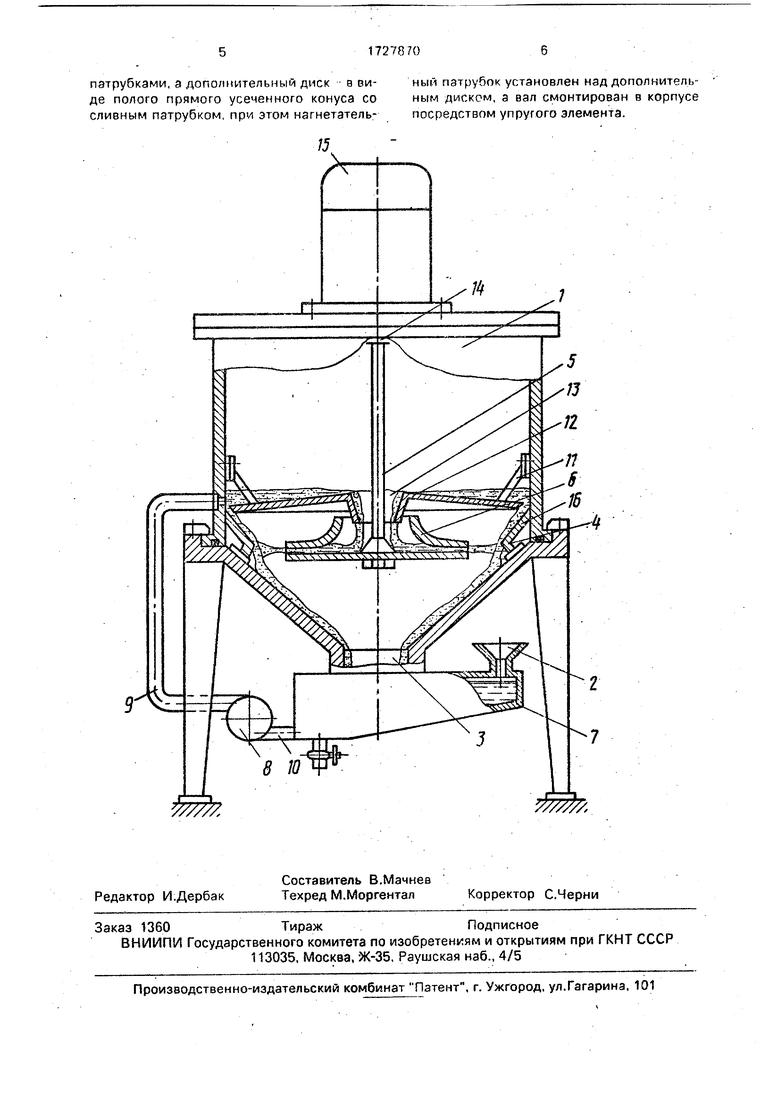

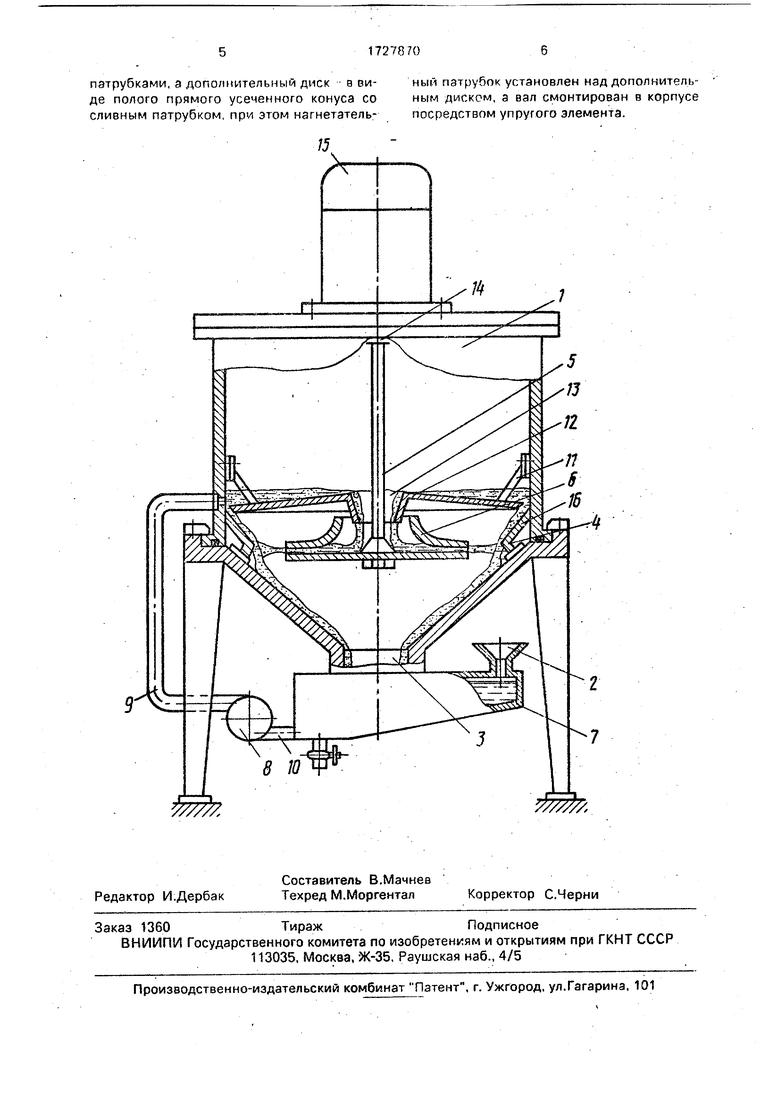

На чертеже схематично изображен диспергатор, продольный разрез.

Диспергатор содержит цилиндрический корпус 1 с загрузочным 2 и выгрузочным 3 отверстиями и закрепленным на его внутренней поверхности коническим отражательным элементом 4, рабочий орган в виде вертикального вала 5, с закрепленым на нем полым диском 6, на боковой поверхности которого расположены сопла. Диспергатор снабжён приспособлением для циркуляции материала, выполненным в виде размещенной под отверстием 3 емкости 7. насоса 8 с нагнетательным 9 и всасывающим 10 патрубками. Над диском-метателем 6 прикреплен с помощью кронштейна 11 к корпусу 1 дополнительный диск 12 в виде усеченного конуса со сливным патрубком 13. Вал 5 смонтирован в корпусе 1 посредством упругого элемента 14. Для этого часть вала 5, соединяя с валом двигателя 15, вы-. полнена упругой путем выбора его длины, диаметра и модуля упругости, чтобы первая

скорость вращения диска 6 была значительно ниже эксплуатационной скорости последнего.

Диспергатор работает следующим образом,

0 Через отверстие 2 в емкость 7 заливают жидкость. Включают насос 10, который подает жидкость на диск 12, на котором она накапливается и сливается через патрубок 13 и кольцевую, щель между диском 12 и

5 корпусом 1 (с помощью кронштейна 11, предварительно переместив диск 12 вверх или вниз, устанавливают требуемую величину упомянутой щели),Таким образом, жидкость стекает по отбойному элементу 4 и

0 одновременно попадает в полый диск 6. . Включают двигатель 15, который разгоняет диск 6 до зарезонансной скорости. Поступающая в него жидкость разгоняется в соплах под действием силы инерции и вылетает в

5 виде струй, ударяется о поверхность отражательного элемента 4, которая покрыта слоем этой же жидкости, которая защищает его от эрозии. В результате удара струй, например, со скоростью свыше ТОО м/с о

0 жидкость она гомогенизируется, диспергируется и мехактивируется.

По сравнению с известным использование предлагаемого изобретения позволяет повысить срок службы отражательного эле5 мента, качество диспергируемой жидкости путем уменьшения ее загрязнения частицами конструкционного материала, снизить виброактивность диспергатора при высоких оборотах вала и долговечность его подшип0 ников.

Фор мула.изобретения Диспергатор, содержащий корпус с загрузочным и выгрузочным отверстиями, с закрепленными на его внутренней поверх5 ности отражательными элементами, рабочий орган в виде вертикального вала с полым диском, на боковой поверхности которого расположены сопла, отличающийся тем, что, с целью повышения

0 надежности за счет предотвращения эрозии отражательных элементов, он снабжен приспособлением для циркуляции материала, расположенным над полым диском и закрепленным на внутренней поверхности

5 корпуса с зазором относительно последне.- . го дополнительным диском, причем приспособление для циркуляции материала выполнено в виде размещенной под выгрузочным отверстием корпуса емкости и насо- са с нагнетательным и всасывающим

патрубками, а дополнительный диск - в виде полого прямого усеченного конуса со сливным патрубком, при этом нагнетательный патрубок установлен над дополнительным диском, а вал смонтирован в корпусе посредством упругого элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР-СМЕСИТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2317147C2 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| ДИСМЕМБРАТОР | 2020 |

|

RU2732836C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1999 |

|

RU2169617C2 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1994 |

|

RU2079362C1 |

| ДИСПЕРГАТОР | 1992 |

|

RU2018366C1 |

| РОТОРНЫЙ СМЕСИТЕЛЬ-ДИСПЕРГАТОР | 2000 |

|

RU2174865C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683528C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207901C2 |

Изобретение относится к химическому машиностроению. Использование: перемешивание многокомпонентных жидких смесей типа эмульсий. Сущность: устройство содержит корпус с загрузочным и выгрузочным отверстиями, отражательные элементы, рабочий орган в виде вертикального вала с полым диском и соплами. Оно снабжено приспособлением для циркуляции материала, дополнительным диском. Вал смонтирован в корпусе посредством упругого элемента. Дополнительный диск выполнен в виде прямого усеченного конуса со сливным патрубком. Приспособление для циркуляции материала выполнено в виде размещенной под выгрузочным отверстием корпуса емкости, насоса с нагнетательным и всасывающим патрубками. 1 ил.

| Непрерывнодействующая мешалка | 1958 |

|

SU116227A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

Авторы

Даты

1992-04-23—Публикация

1989-12-08—Подача