Изобретение относится к прокатному производству и может быть использовано при производстве сплошных и полых заготовок из черных и цветных металлов с большими вытяжками за проход.

Известен способ шаговой прокатки на стане ХПТ, позволяющий прокатывать заготовки сплошного сечения и трубы с большими вытяжками за проход.

Известен также способ шаговой прокатки на станках ХПТ, при котором конец заготовки с исходными размерами жестко закреплен задающим устройством, а конец заготовки с получаемыми размерами свободен. Обжатие заготовки при этом способе может осуществляться в прямом (при уменьшении зазора между рабочими поверхностями валков) и обратном (при увеличении зазора между рабочими поверхностями валков) направлениях. Перед обжатием в прямом и обратном направлениях производят кантовку и подачу заготовки.

При реализации такого способа на заготовку со стороны механизма подачи и сам механизм действуют значительные осевые усилия. Причем осевые усилия при обжатии с увеличением зазора между рабочими поверхностями валков значительно превосходят усилия при обжатии в направлении уменьшения зазора. Даже при отсутствии операции поворота заготовки и подаче металла в валки суммарное давление достигает 70% от давления металла на валки при обжатии в направлении уменьшения зазора. Это связано с тем, что линейное смещение Л х металла (вытяжка) при прокатке осуществляется в направлении, противоположном направлению выхода металла из мгновенного очага деформации, т.е. при прокатке с уменьшением зазора между рабочими поверхностями валков вытяжка (удлинение) заготовки осуществляется в сторону получаемого профиля, а при прокатке с увеличением зазора между рабочими

л

С

:VJ

iN х|

;Ю

4

поверхностями валков - в направлении исходной заготовки.

Действие осевых усилий на заготовку обуславливает возникновение в процессе прокатки динамических нагрузок на стан, которые увеличиваются с увеличением частоты обжатий. В связи с этим для обеспечения работоспособности стана приходится ограничивать частоту обжатий, а следовательно, и его производительность.

Докатывание заднего конца заготовки при этом способе осуществляется путем воздействия переднего конца следующей заготовки (гильзы), одеваемой на оправку, на задний конец предыдущей заготовки (гильзы). Применение такого способа докатывания заднего конца заготовки при горячей прокатке имеет недостатки, связанные с тем, что для выдачи оправки из прокатываемой заготовки (гильзы), подачи следующей заготовки (гильзы), одевания следующей и прокатываемой заготовок (гильз) на оправку требуется значительное время, это приводит к охлаждению прокатываемой заготовки (гильзы), что является существенным недостатком рассмотренного способа прокатки в случае применения его при горячей деформации.

Таким образом, способ имеет недостатки: действие значительных осевых усилий на заготовку, ограничивающих производительность и снижающих работоспособность стана, охлаждение заднего конца заготовки и, следовательно, невозможность использования при горячей шаговой прокатке.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ холодной прокатки труб, при котором обжатие заготовки осуществляют при повороте валков в направлении уменьшения зазора между их рабочими поверхностями. При докатывании конца заготовки подачу трубы осуществляют патроном, расположенным на выходной стороне стана. При этом патрон обеспечивает свободное удлинение трубы в процессе деформации металла (труба, удлиняясь, передвигает патрон) и в определенный период времени подает заготовку на заданную величину.

Недостатком указанного способа является то, что увеличением частоты обжатий в трубе возникают большие динамические осевые усилия, так как ей необходимо перемещать значительные инерционные массы (патрон, механизм кантовки, рейку и др.). Это ведет или к потере устойчивости трубы и нарушению процесса прокатки, или к поломке патрона и кинематически связанных с ним деталей. Для обеспечения работоспособности стана необходимо ограничитель частоту обжатий, что ведет к снижению производительности стана.

Цель изобретения - увеличение производительности стана путем снижения осевого усилия.

Поставленная цель достигается тем, что согласно способу шаговой прокатки, включающему обжатие заготовки валками

с рабочей поверхностью переменного радиуса, ее осевую подачу, попеременный поворот в направлении увеличения и уменьшения зазсра между их рабочими поверхностями и удержание заготовки со

стороны одного ее конца при обжатии другого, обжатие заднего конца заготовки ведут при повороте валков в направлении увеличения зазора.

Применение такого способа прокатки

позволяет устранить действие осевого усилия на заготовку, возникающего за счет ее вытяжки в процессе обжатия. Это объясняется тем, что при обжатии заготовки при повороте валков в направлении увеличения

зазора между их рабочими поверхностями (обратный ход) вытяжка заготовки происходит в направлении заднего конца заготовки (с исходными размерами поперечного сечения), который является свободным, а на передний конец заготовки, удерживаемый приемным устройством, не будет действовать осевое усилие за счет вытяжки заготовки, Следовательно, осевое усилие не будет действовать и на приемное устройство. Клещи приемного устройства могут постоянно удерживать заготовку и производить, подачу заготовки перед поворотом валков в направлении увеличения зазора между их рабочими поверхностями. Вследствие

необходимости соблюдения равенства объемов подачи при удержании заднего конца (mSo) и удержании переднего конца заготовки (m A Si) величина перемещения заготовки на шаг подачи перед обжатием ее в направлении увеличения зазора между рабочими поверхностями валков должна быть равна ml, где m - величина перемещения заготовки при ее подаче перед обжатием в направлении уменьшения зазора между рабочими поверхностями валков; Я- вытяжка заготовки.

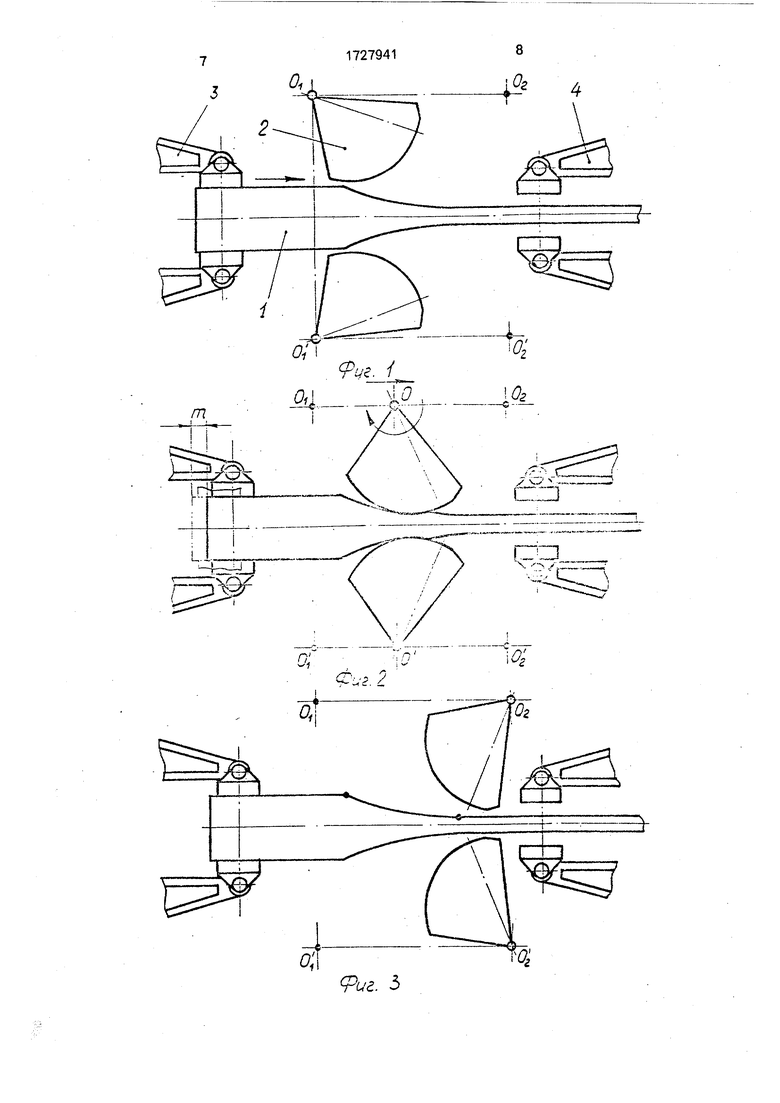

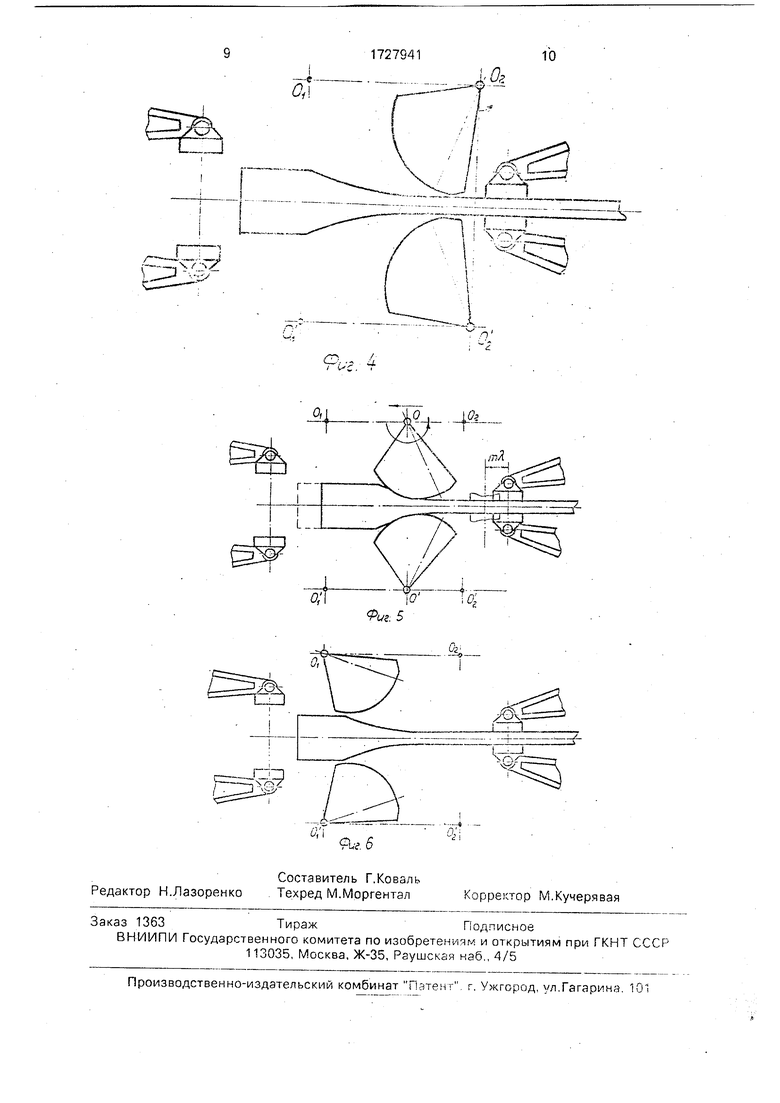

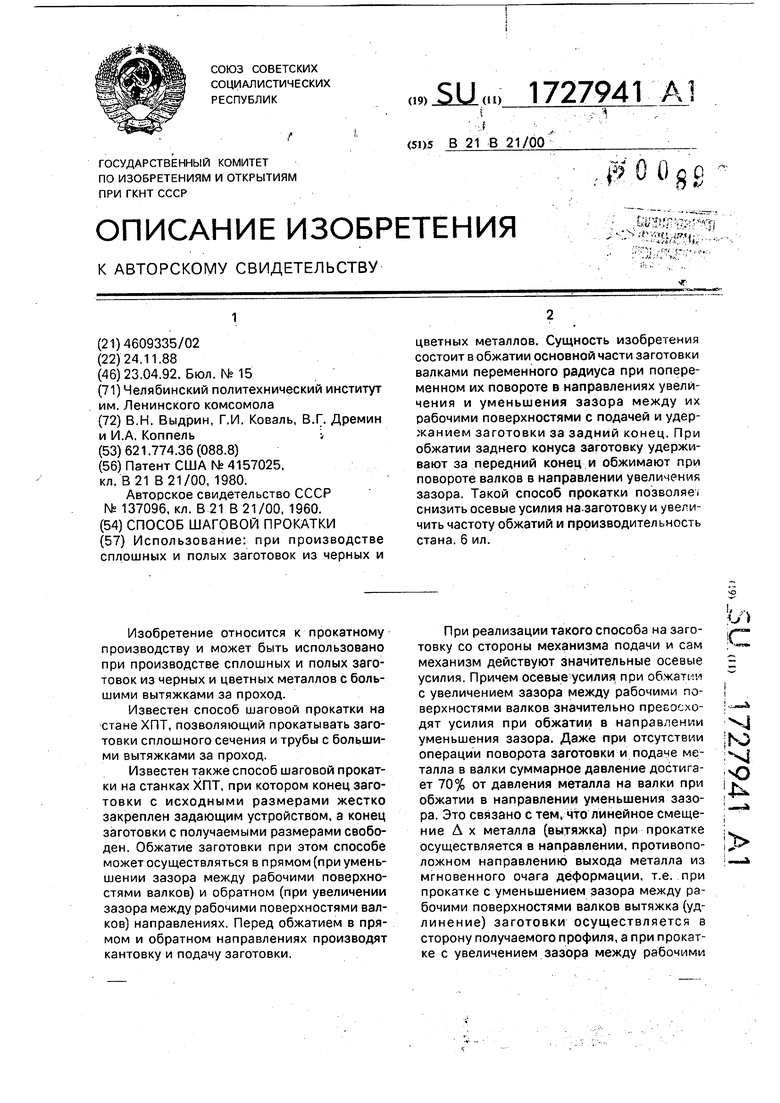

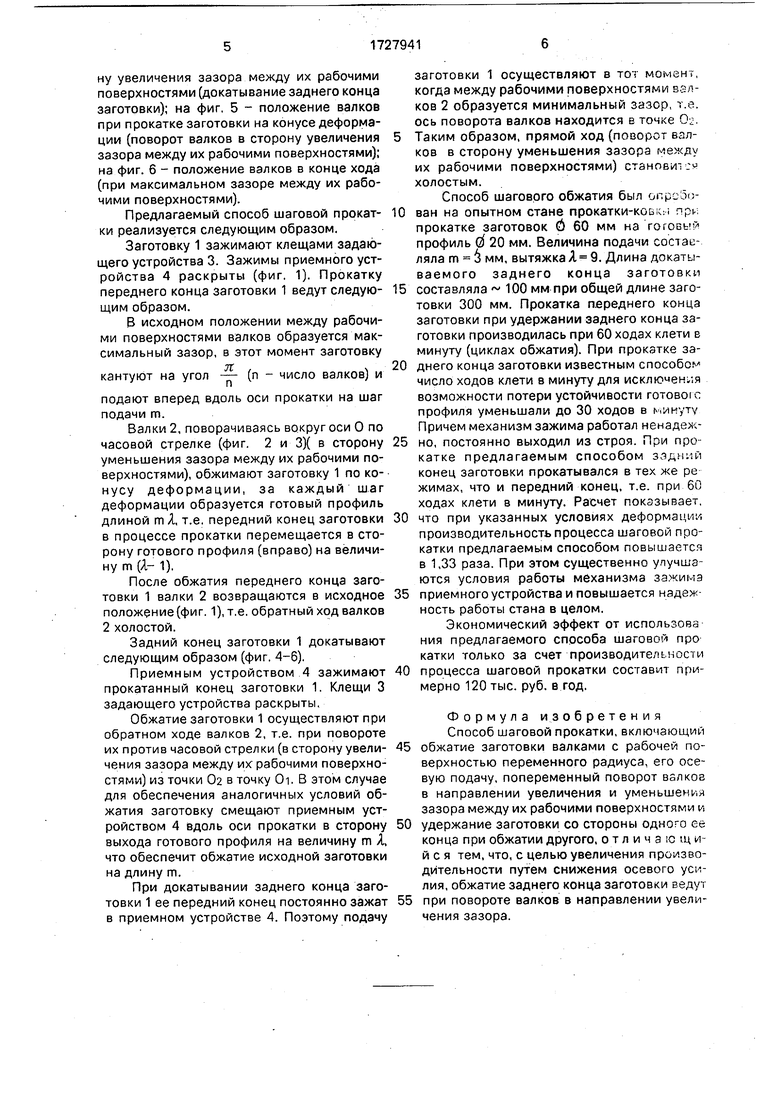

На фиг. 1 показано исходное положение валков при их повороте в сторону уменьшения зазора между их рабочими поверхностями (рабочий ход); на фиг. 2 - положение валков при прокатке заготовки на конусе деформации; на фиг. 3 - положение валков в конце рабочего хода; на фиг. 4 - исходное положение валков при их повороте в сторону увеличения зазора между их рабочими поверхностями (докатывание заднего конца заготовки); на фиг, 5 - положение валков при прокатке заготовки на конусе деформации (поворот валков в сторону увеличения зазора между их рабочими поверхностями); на фиг. 6 - положение валков в конце хода (при максимальном зазоре между их рабочими поверхностями).

Предлагаемый способ шаговой прокатки реализуется следующим образом.

Заготовку 1 зажимают клещами задающего устройства 3. Зажимы приемного устройства 4 раскрыты (фиг. 1). Прокатку переднего конца заготовки 1 ведут следующим образом.

В исходном положении между рабочими поверхностями валков образуется максимальный зазор, в этот момент заготовку

п ,

кантуют на угол - (п - число валков) и

подают вперед вдоль оси прокатки на шаг подачи т.

Валки 2, поворачиваясь вокруг оси О по часовой стрелке (фиг. 2 и 3)( в сторону уменьшения зазора между их рабочими поверхностями), обжимают заготовку 1 по конусу деформации, за каждый шаг деформации образуется готовый профиль длиной m Я, т.е. передний конец заготовки в процессе прокатки перемещается в сторону готового профиля (вправо) на величину m (Я- 1).

После обжатия переднего конца заготовки 1 валки 2 возвращаются в исходное положение (фиг. 1), т.е. обратный ход валков 2 холостой.

Задний конец заготовки 1 докатывают следующим образом (фиг. 4-6).

Приемным устройством 4 зажимают прокатанный конец заготовки 1. Клещи 3 задающего устройства раскрыты.

Обжатие заготовки 1 осуществляют при обратном ходе валков 2, т.е. при повороте их против часовой стрелки(в сторону увеличения зазора между их рабочими поверхностями) из точки 02 в точку От. В этом случае для обеспечения аналогичных условий обжатия заготовку смещают приемным устройством 4 вдоль оси прокатки в сторону выхода готового профиля на величину m Я, что обеспечит обжатие исходной заготовки на длину т.

При докатывании заднего конца заготовки 1 ее передний конец постоянно зажат в приемном устройстве 4. Поэтому подачу

заготовки 1 осуществляют в тот момент, когда между рабочими поверхностями валков 2 образуется минимальный зазор, т.е. ось поворота валкоа находится в точке 02.

Таким образом, прямой ход (поворот валков в сторону уменьшения зазора между их рабочими поверхностями) становится холостым.

Способ шагового обжатия был опрсЭован на опытном стане прокатки-ковк: при прокатке заготовок И 60 мм на готовый профиль $ 20 мм. Величина подачи составляла m 3 мм, вытяжка А 9. Длина докаты- ваемого заднего конца заготовки

составляла 100 мм при общей длине заготовки 300 мм. Прокатка переднего конца заготовки при удержании заднего конца заготовки производилась при 60 ходах клети в минуту (циклах обжатия). При прокзтке заднего конца заготовки известным способом число ходов клети в минуту для исключения возможности потери устойчивости готового профиля уменьшали до 30 ходов в минуту Причем механизм зажима работал ненадежно, постоянно выходил из строя. При прокатке предлагаемым способом задний конец заготовки прокатывался в тех же ре жимах, что и передний конец, т.е. при 60 ходах клети в минуту. Расчет показывает,

что при указанных условиях деформации производительность процесса шаговой прокатки предлагаемым способом повышается в 1,33 раза. При этом существенно улучшаются условия работы механизма зажима

приемного устройства и повышается надежность работы стана в целом.

Экономический эффект от использова ния предлагаемого способа шаговой про катки только за счет производительности

процесса шаговой прокатки составит примерно 120 тыс. руб. в год.

Формула изобретения Способ шаговой прокатки, включающий

обжатие заготовки валками с рабочей поверхностью переменного радиуса, его осевую подачу, попеременный поворот валков в направлении увеличения и уменьшения зазора между их рабочими поверхностями и

удержание заготовки со стороны одного ее конца при обжатии другого, отличающийся тем, что, с целью увеличения производительности путем снижения осевого усилия, обжатие заднего конца заготовки ведут

при повороте валков в направлении увеличения зазора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252830C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2008 |

|

RU2356662C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2003 |

|

RU2228808C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2008 |

|

RU2356661C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА АВТОМАТИЧЕСКОМ ТРУБОПРОКАТНОМ СТАНЕ | 2024 |

|

RU2823281C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2006 |

|

RU2298444C1 |

| Способ шаговой прокатки | 1991 |

|

SU1779419A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ НА ОПРАВКЕ В ДВУХ ВЗАИМНО ПЕРПЕНДИКУЛЯРНЫХ ПАРАХ ВАЛКОВ ПЕРЕМЕННОГО РАДИУСА | 1998 |

|

RU2129926C1 |

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| Патент США № 4157025, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ холодной прокатки труб | 1960 |

|

SU137096A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-23—Публикация

1988-11-24—Подача