Изобретение относится к области металлургии, в частности к способу изготовления биметаллических изделий различного назначения, преимущественно цилиндрических биметаллических изделий с коррозионно-стойкой поверхностью.

Известен способ изготовления биметаллических изделий, включающий получение биметаллической заготовки и ее последующую деформацию в системе двухвалковых калибров, образованных предчистовым калибром в режиме прокатки и чистовым калибром в режиме протяжки. В предчистовом калибре заготовку прокатывают по схеме круг - овал, а в чистовом - по схеме овал - круг (RU 2158641, C1, B 21 C 1/00, 10.03.1999).

Недостатком известного способа является низкая производительность и высокая себестоимость вследствие применения мелкосортной цилиндрической заготовки, которую необходимо плакировать медной лентой. Кроме того, является проблематичным изготовление биметаллического изделия с наружным слоем из нержавеющей стали, так как в результате деформационной обработки биметаллической заготовки нельзя получить необходимую прочность соединения слоев после деформации.

Кроме того, известен способ изготовления биметаллических изделий с наружным слоем из нержавеющей стали, в котором стальную цилиндрическую заготовку запрессовывают в трубную заготовку из нержавеющей стали, после чего собранную заготовку заваривают по торцевым сторонам, прокатывают и термообрабатывают (RU 2155134, B 23 B 15/18, 27.08.2000).

Основным недостатком этого технического решения является то, что запрессовка цилиндрической заготовки в трубную заготовку не позволяет получать длинные биметаллические заготовки, а введение цилиндрической заготовки в трубную заготовку с зазором не позволяет получать длинные биметаллические заготовки с однородным качеством в переходной зоне между слоями биметаллического изделия, так как при деформационной обработке длинной биметаллической заготовки с зазором между слоями образуются несплошности в соединении и расслоения.

Задачей изобретения является повышение качества покрытия при снижении себестомости получаемой биметаллической продукции.

Поставленная задача решается в способе изготовления биметаллических изделий согласно изобретению, в котором осуществляют сборку цилиндрической стальной заготовки и трубной заготовки из нержавеющей стали, сваривают заготовку по торцевым краям, нагревают, прокатывают и подвергают термообработке за счет того, что сборку осуществляют путем введения цилиндрической заготовки в трубную заготовку по свободной посадке с образованием зазора между ними, равного (0,002-0,01)D, где D - наружный диаметр трубной заготовки, заваривают один торец и подвергают полученную заготовку холодному обжатию со степенью обжатия 0,3-15%, заваривают второй торец, после чего собранную заготовку деформируют максимально в два прохода в шаговом режиме прокатки-ковки.

При этом является целесообразным осуществлять прокатку-ковку при температуре нагрева от 1300 до 900°С с общей вытяжкой 2,0-10 раз при скорости деформации 0,1-10 с-1.

Кроме того, холодное обжатие заготовки после заваривания одного торца целесообразно осуществлять протяжкой или волочением, подавая заваренным торцем вперед в устройство, содержащее матрицу с круглым отверстием - фильерой диаметром (0,99-0,85)D, где D - наружный диаметр трубной заготовки.

Согласно еще одному варианту холодное обжатие осуществляют протяжкой заготовки в сборе через устройство, содержащее трех- или четырехвалковый круглый калибр с вписанной окружностью диаметром (0,95-0,80)D, где D - наружный диаметр трубной заготовки.

Еще один вариант осуществления холодного обжатия осуществляется путем вытяжки трубной заготовки (ΔL/Lo)100%, равной 0,5-15% при радиально-ротационной обработке собранной заготовки, где ΔL - удлинение трубной заготовки, a Lo - исходная длина трубной заготовки.

При введении цилиндрической заготовки в трубную по свободной посадке силы трения между ними становятся минимальными, при этом величина зазора обуславливается в основном овальностью и осевой кривизной цилиндрической и трубной заготовок.

При уменьшении зазора между цилиндрической и трубной заготовками существует ограничение по толщине стенки трубной заготовки, а именно чем длиннее заготовка, тем больше должна быть толщина стенки трубной заготовки, так как при недостаточной толщине трубная заготовка теряет устойчивость и сминается при приложении нагрузки. При увеличении зазора вышеупомянутой границы затрудняется симметричная заварка торцев биметаллической заготовки, так как осевые линии цилиндрической, трубной и собранной биметаллических заготовок могут не совпадать. Это вызывает диаметральный и диагональный перекос и затрудняет процесс холодного обжатия вследствие неоднородной деформации заготовки, что приводит к образованию складок и разрывов по длине и периметру трубной заготовки.

Холодное обжатие в замкнутом круглом калибре - это наиболее симметричная и относительно простая схема калибровки и пластической деформации круглой в поперечном сечении биметаллической заготовки.

Холодное обжатие может осуществляться протяжкой или волочением путем подачи заготовки в сборе с заваренным торцем вперед через фильеру с отверстием 0,85-0,99 от диаметра трубной заготовки или через трех- или четырехвалковый круглый калибр с вписанной окружностью диаметром 0,80-0,99 от диаметра трубной заготовки. Если диаметр отверстия фильеры или многовалкового круглого калибра больше 0,99 от диаметра трубной заготовки, плотность контакта между слоями биметаллической заготовки является недостаточной для достижения необходимой пластической деформации, а протяжка через фильеру с отверстием ниже 0,85 от диаметра трубной заготовки требует применения оборудования большей мощности.

Холодному обжатию протяжкой через фильеру или круглые многовалковые калибры наиболее целесообразно подвергать биметаллические заготовки относительно малого и среднего диаметра от 60 до 140 мм. При большем диаметре заготовки значительно возрастают энергосиловые требования к оборудованию, что требует больших капитальных затрат и дорогостоящих материалов.

Холодное обжатие путем радиально-ротационной обработки может осуществляться посредством шариковой обоймы, имеющей возможность вращения вокруг биметаллической заготовки и равномерного поступательного перемещения вдоль ее оси. При таком холодном обжатии пластической деформации с вытяжкой по длине подвержена в основном только трубная заготовка, находящаяся внутри нее цилиндрическая заготовка испытывает при этом поверхностный наклеп.

Оптимальная вытяжка трубной заготовки, составляющая от 0,5 до 15%, обеспечивает при радиально-ротационной обработке необходимую плотность контакта между слоями биметаллической заготовки и достаточную для активации диффузионных процессов величину наклепа цилиндрической заготовки.

Ниже изобретение поясняется более подробно на примере его выполнения со ссылкой на прилагаемые чертежи.

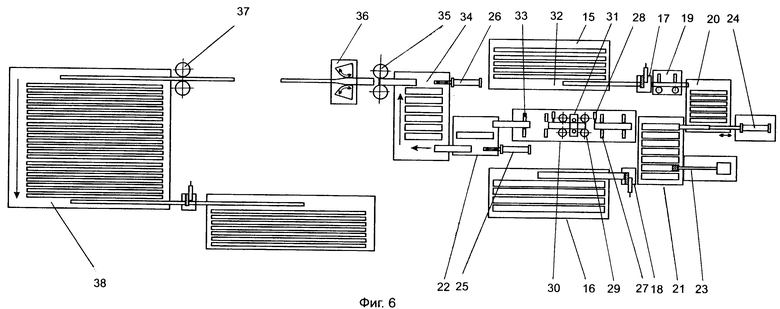

На фиг.1 показана биметаллическая заготовка в сборе с одним заваренным торцем;

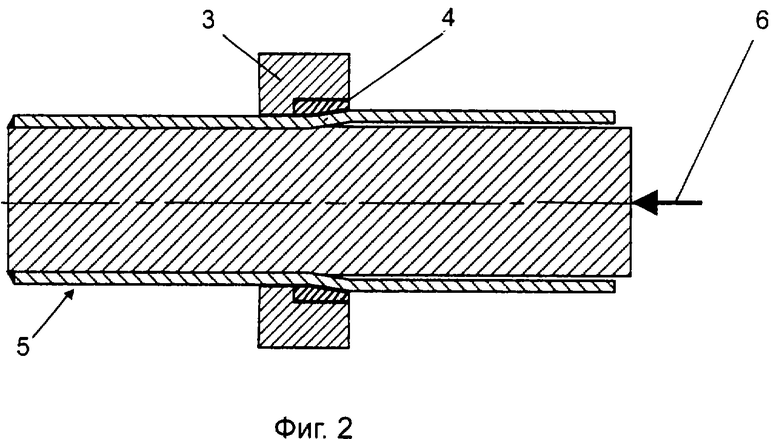

фиг.2 - схема холодного обжатия заготовки в сборе протяжкой через фильеру;

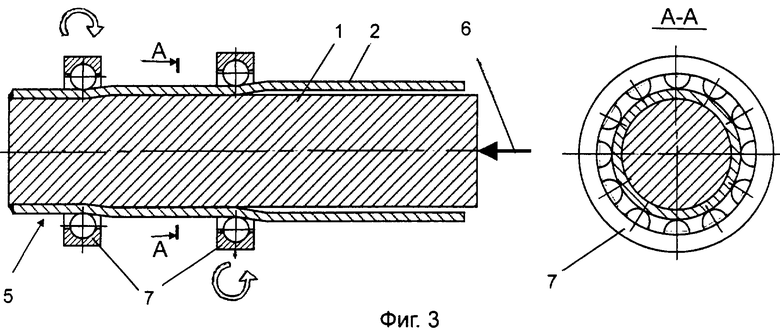

фиг.3 - схема обжатия заготовки в сборе радиально-ротационной обработкой;

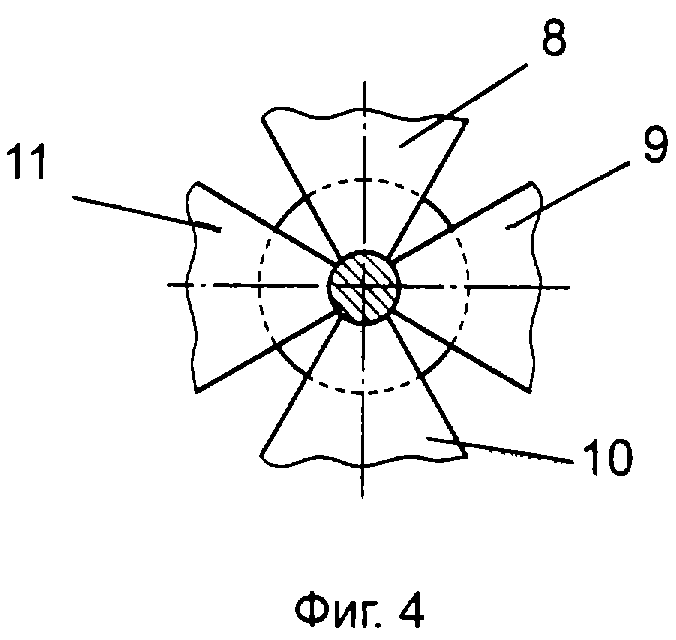

фиг.4 - четырехвалковый калибр "круг в круг" стана прокатки-ковки с вытяжкой за один проход меньше или равной 7,0;

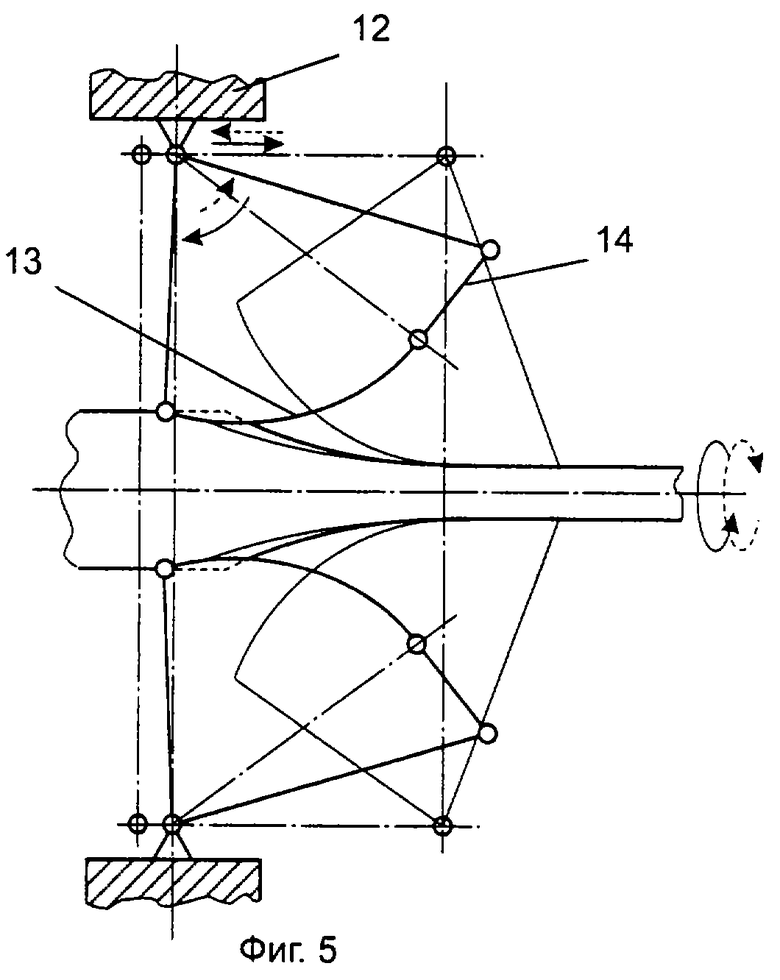

фиг.5 - схема процесса прокатки-ковки в четырехвалковом калибре "круг в круг";

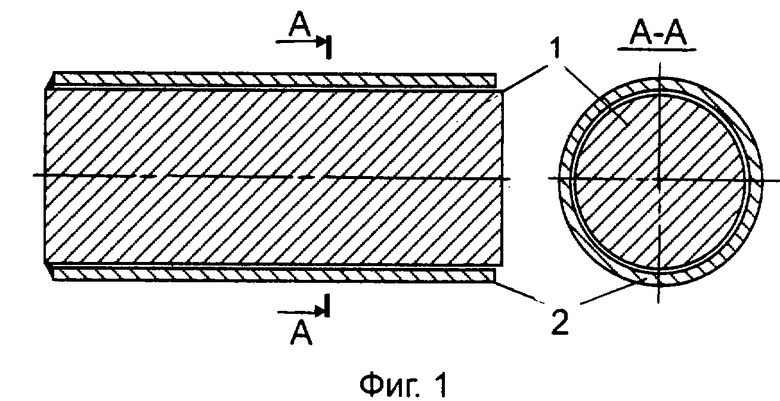

фиг.6 - общий вид установки для изготовления биметаллических изделий согласно изобретению.

На фиг.1 представлена собранная металлическая заготовка с одним заваренным торцем, состоящая из цилиндрической заготовки 1, образующей основной слой, и трубной заготовки 2, образующей поверхностный слой с зазором между слоями.

На фиг.2 представлена схема обжатия биметаллической заготовки протяжкой через фильеру 3 с твердосплавной вставкой 4, а также продольное сечение биметаллической заготовки с уменьшенным диаметром на конце 5, выходящем из фильеры 3 под действием нагрузки по стрелке 6 задающего механизма.

Устройство для холодного обжатия путем радиально-ротационной обработки, показанное на фиг.3, выполнено в виде шариковой обоймы 7, имеющей возможность вращения вокруг биметаллической заготовки, равномерно-поступательно перемещающейся вдоль оси под действием нагрузки по стрелке 6. При таком холодном обжатии пластической деформации с вытяжкой по длине подвержена в основном только трубная заготовка 2, находящаяся внутри нее цилиндрическая заготовка 1 испытывает при этом поверхностный наклеп.

Деформационная обработка биметаллической заготовки осуществляется в четырехкалибровом калибре "круг в круг" на прокатно-ковочном агрегате, показанном на фиг.4, где под действием бойков 8, 9, 10 и 11 прокатно-ковочного стана осуществляется равнознаковое пластическое течение материала к центру заготовки (показано стрелками); пунктирной линией изображено сечение биметаллической заготовки на входе в калибр, сплошной линией - сечение биметаллической заготовки на выходе из калибра. При прокатке-ковке деформация осуществляется в шаговом режиме несколькими, в данном случае четырьмя бойками, охватывающими заготовку по периметру заготовки с образованием на ней конуса деформации, длина которого значительно превышает длину мгновенного очага деформации. Бойки 8, 9, 10 и 11, шарнирно закрепленные в обойме 12, расположенной на станине прокатно-ковочного агрегата, имеют возможность возвратно-поступательного перемещения вместе с обоймой 12 вдоль оси прокатки и качательного движения вокруг оси, проходящей перпендикулярно к оси прокатки. Рабочая поверхность бойков 8, 9, 10 и 11 состоит из двух последовательно расположенных участков, участка 13 обжатия с увеличивающимся радиусом рабочей поверхности, на котором происходит захват и разовое обжатие металла, и прямолинейного калибрующего участка 14, который придает необходимые точность и профиль обрабатываемой заготовке.

На фиг.6 изображена установка для изготовления биметаллических изделий, которая состоит из стеллажа 15 для цилиндрических заготовок 1, стеллажа 16 для трубных заготовок 2, отрезных станков 17 и 18, бесцентрового шлифовального станка 19 для поверхностной обработки цилиндрических заготовок 1, подающих рольгангов 20, 21, 22, шлифовального станка 23 для снятия окалины с внутренней поверхности трубной заготовки, гидроцилиндров 24, 25 и 26, механизма 27 центровки и вращения заготовки в сборе, головки 28 для заварки переднего торца заготовки в сборе, роликового подающего механизма 29, 30, 35 и 37, устройства 31 для холодного обжатия заготовки, механизма 33 центровки и вращения заготовки в сборе, головки 32 для заварки заднего торца заготовки после холодного обжатия, печи 34 для нагрева, стана 36 для прокатки-ковки и печи 38 для термообработки биметаллического изделия.

Способ изготовления биметаллических изделий согласно изобретению осуществляется следующим образом.

Цилиндрическую заготовку 1 подвергают поверхностной обработке на бесцентровом шлифовальном станке 19 для снятия с поверхности окалины, смазки и других загрязнений, аналогичной обработке повергают внутреннюю поверхность трубной заготовки 2 в шлифовальном станке 23, после чего обработанную цилиндрическую заготовку 1 вставляют с помощью гидроцилиндра 24 по свободной посадке в трубную заготовку 2. Полученную заготовку в сборе продувают газом СО2 или Аr и заваривают с помощью сварочной головки 28 один торец по всему периметру. Затем заготовку в сборе с одним заваренным торцем подают заваренным торцем вперед в устройство 31 для холодного обжатия, после чего заваривают второй торец биметаллической заготовки с помощью сварочной головки 32.

Изготовленную таким образом биметаллическую заготовку нагревают в печи 34 и затем деформируют в четырехвалковом калибре "круг в круг" стана 36 прокатки-ковки. Полученный черновой профиль поступает в непрерывном режиме на термообработку в печь 38.

Деформационную обработку целесообразно осуществлять прокаткой-ковкой в шаговом режиме несколькими, в данном случае четырьмя бойками 8, 9, 10 и 11, охватывающими заготовку по периметру заготовки с образованием на ней конуса деформации, длина которого значительно превышает длину мгновенного очага деформации. Бойки 8, 9, 10 и 11, шарнирно закрепленные в обойме 12, схематично показанной на фиг.5, расположенной на станине не показанного на чертеже прокатно-ковочного стана, имеют возможность возвратно-поступательного перемещения вместе с обоймой 12 вдоль оси прокатки и качательного движения вокруг оси, проходящей перпендикулярно к оси прокатки. При рабочем ходе вдоль направления прокатки бойки 8, 9, 10 и 11 одновременно поворачиваются и обжимают серповидные участки металла на конусе деформации. Затем происходит холостой ход, где бойки движутся в обратную сторону, обкатывая без обжатия металл по конусу деформации. В конце холостого хода бойки отходят от заготовки и в этот момент совершается кантовка (поворот заготовки или поворот бойков при неподвижной заготовке) на определенный угол относительно оси прокатки. Угол кантовки равен 0,5α, где α - угол между осями соседних бойков. При четырехвалком калибре угол поворота составляет 45°. После кантовки осуществляется подача заготовки в сторону бойков. Этим завершается один шаг деформационной обработки заготовки и далее в случае необходимости все технологические операции деформационной обработки повторяются.

При прокатке-ковке в очаге деформации осуществляется двухосное сжатие к центру биметаллической заготовки, уширение металла минимальное, весь металл под воздействием валков течет к центру и в направлении вытяжки биметаллической заготовки. При этом достигается высокая степень однородности возникающих напряжений и деформаций по всему сечению и длине биметаллической заготовки, что повышает прочность соединения наружного и основного слоев и обеспечивает высокое качество покрытия на биметаллической заготовке. Процесс прокатки-ковки позволяет деформировать заготовку с большим суммарным обжатием и вытяжкой за проход при малом единичном обжатии за один возвратно-поступательный ход рабочих валков.

Оптимальная температура нагрева биметаллической заготовки под прокатку-ковку составляет 1300-900°С, что позволяет прокатать ее с разовой вытяжкой 2-7 при двухпроходной прокатке с общей вытяжкой до 10. При этом образуется качественная переходная зона в виде диффузионной зоны между слоями металла. При более высокой температуре нагрева вследствие разной пластичности у металлов основы и наружного слоя при деформации на стане прокатка-ковка может образоваться разнотолщинность по длине металлической заготовки и вытекание на переднем и заднем концах материала основы, что может приводить к большому браку и снижению коэффициента использования металла. При температурах ниже 900°С увеличивается нагрузка на прокатное оборудование и уменьшается толщина переходной зоны, вследствие чего снижается прочность соединения слоев.

Оптимальная общая вытяжка при прокатке-ковке от 2 до 10 раз позволяет провести черновую деформацию биметаллической заготовки с объемной скоростью деформации в интервале 0,1-10 с-1, обеспечивающую оптимальный размерный профиль для дальнейшей прокатки. Объемную скорость деформации рассчитывают из зависимости

e=ln(L1/Lo)/(L/v),

где L1 и Lo - конечная и начальная длина образца при прокатке;

L - горизонтальная проекция дуги контакта валков с прокатом;

v - линейная скорость прокатки.

При прокатке-ковке биметаллической заготовки со скоростью деформации ниже 0,1 с-1, что соответствует линейной скорости слитка на входе в бойки, меньше 0,3 м/мин, при вытяжке 2,4 переходная зона между слоями становится неоднородной, ее структура насыщена дефектами и несплошностями, и прочность соединения между слоями снижается. Кроме того, при малой скорости подачи в валки на длинном слитке происходит подстуживание хвостовой части слитка на 150-200°С, что затрудняет обработку без индукционного нагрева. В случае превышения вышеуказанного верхнего предела скорости деформации резко возрастают энергосиловые нагрузки на стане.

Технический результат, достигаемый способом изготовления биметаллических изделий согласно изобретению, заключается в том, что в биметаллическом изделии обеспечивается плотный контакт между слоями и необходимый для активации диффузионных процессов наклеп приконтактных зон покрытия и основного металла. При деформационной обработке прокатки-ковки в шаговом режиме реализуются условия всестороннего сжатия на всем участке деформации, в частности, благодаря равнознаковому пластическому течению металла перпендикулярно бочке валков, полному и равномерному заполнению калибра и образованию равномерного гидростатического давления на границе слоев, что способствует прочному и стабильному соединению биметаллических слоев с получением переходной зоны в виде твердого раствора из составляющих элементов. Кроме того, температурные и деформационные режимы при прокатке-ковке влияют на размер и состав переходной зоны, что определяет прочность соединения слоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| Способ изготовления полых многослойных изделий | 1983 |

|

SU1278159A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ | 2009 |

|

RU2402397C1 |

| КОМПОЗИЦИОННЫЙ СТАЛЬНОЙ НЕРЖАВЕЮЩИЙ МАТЕРИАЛ СО СЛОИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2155134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТКОЙ СТАЛЬНОГО СЛОИСТОГО МАТЕРИАЛА | 2003 |

|

RU2234385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНОЙ ЗАГОТОВКИ С ОДНОРОДНОЙ СТРУКТУРОЙ | 2009 |

|

RU2412770C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2288055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ СПЕЧЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ВОЛЬФРАМА | 1986 |

|

SU1431183A1 |

Изобретение может быть использовано при изготовлении биметаллических изделий различного назначения, преимущественно биметаллических изделий с коррозионной поверхностью. При сборке вставляют цилиндрическую заготовку из основного стального материала в трубную заготовку из материала покрытия, например нержавеющей стали, со свободной посадкой и образованием зазора между заготовками, равного 0,002-0,01 от наружного диаметра трубной заготовки. Заваривают один торец полученной биметаллической заготовки и подвергают ее холодному обжатию со степенью обжатия по диаметру, равному 0,3-15%. После заварки второго торца биметаллическую заготовку нагревают и деформируют, по меньшей мере, за один проход на стане ковки-прокатки в шаговом режиме. Способ обеспечивает повышение качества покрытия и прочности соединения слоев при снижении затрат на процесс изготовления. 4 з.п. ф-лы, 6 ил.

| КОМПОЗИЦИОННЫЙ СТАЛЬНОЙ НЕРЖАВЕЮЩИЙ МАТЕРИАЛ СО СЛОИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2155134C1 |

Авторы

Даты

2004-10-20—Публикация

2003-02-19—Подача