Изобретение относится к прокатному производству, а именно к способам шаговой прокатки полос с большими обжатиями.

Известен способ шаговой прокатки [Пат. РФ №2072140. Способ шаговой прокатки /Г.И.Коваль// Б.И. 1996. №9], заключающийся в том, что обжатие заготовки ведут двумя парами возвратно-поступательно перемещающихся вдоль оси прокатки взаимно-перпендикулярных вращающихся валков переменного радиуса, смещенных друг относительно друга вдоль оси прокатки.

Недостатком этого способа является малый угол поворота каждого из валков при обжатии заготовки, не превышающий 90 град. Это приводит к уменьшению длины обжимного и калибрующего участков рабочей поверхности валков. Уменьшение длины обжимного участка снижает обжатие заготовки, а уменьшение длины калибрующего участка снижает подачу заготовки или качество получаемого проката. Все это уменьшает производительность процесса шаговой прокатки и ухудшает качество получаемого проката.

Наиболее близким по технической сущности и достигаемому эффекту является способ шаговой прокатки [Г.И.Коваль, С.З.Хабиров, В.Г.Дремин, Особенности шаговой прокатки прямым и обратным ходом при смещении осей пар валков // Вестник ЮУрГУ. Серия «Металлургия». - 2007. - Вып.9. - №21 (93). - с.28-32], принятый в качестве прототипа, заключающийся в том, что обжатие заготовки ведут двумя взаимно-перпендикулярными парами смещенных друг относительно друга вдоль оси прокатки вращающихся валков переменного радиуса, векторы окружных скоростей пар валков со стороны оси прокатки направлены в разные стороны. При этом заготовка и оси валков осуществляют возвратно-поступательное перемещение вдоль оси прокатки. Относительное перемещение заготовки и осей валков, векторы окружных скоростей которых направлены в сторону готового профиля, превышает относительное перемещение заготовки и осей валков, векторы окружных скоростей которых направлены в противоположную сторону готового профиля.

Недостатком этого способа является невозможность одновременного выполнения двух условий, при которых осуществляется подача заготовки валками в каждом цикле шаговой прокатки: выкатку переднего конуса деформации и докатывание заднего конуса деформации, что требует применения дополнительного устройства подачи заготовки при выполнении первой или второй технологической операции. Это увеличивает вес технологического оборудования.

Таким образом, основным недостатком способа шаговой прокатки, согласно прототипу, является необходимость применения дополнительного оборудования для осуществления процесса шаговой прокатки, приводящего к повышению веса стана.

Задачей изобретения является снижение веса технологического оборудования.

Поставленная задача достигается тем, что в известном способе шаговой прокатки, включающем обжатие заготовки двумя парами взаимно-перпендикулярных валков, оси поворота которых попарно смещены вдоль оси прокатки, векторы окружных скоростей пар валков со стороны оси прокатки направлены в разные стороны, технологические операции выкатки переднего конуса деформации, установившийся процесс прокатки, докатывание заднего конуса деформации при поочередной деформации парами валков, относительное перемещение заготовки и осей валков, векторы окружных скоростей которых направлены в сторону исходной заготовки, согласно изобретению выкатку переднего конуса деформации осуществляют второй по ходу прокатки парой валков, докатывание заднего конуса деформации осуществляют первой по ходу прокатки парой валков, при переходе от одной из указанных технологических операций к другой направления вращения пар валков изменяют.

Изменение направления вращения пар валков в сочетании с выполнением условий, при которых выкатку переднего конуса деформации осуществляет вторая по ходу прокатки пара валков, а докатывание заднего конуса деформации - первая по ходу прокатки пара валков, обеспечивает определенный скоростной режим осей валков и их рабочей поверхности, при котором создаются условия превышения относительного перемещения заготовки и осей валков, векторы окружных скоростей которых направлены в сторону готового профиля, над относительным перемещением заготовки и осей валков, векторы окружных скоростей которых направлены в сторону исходной заготовки. Благодаря этому подача заготовки на всех стадиях прокатки выполняется прокатными валками.

Это позволяет исключить применение специального задающего устройства для подачи заготовки в каждом цикле прокатки.

Таким образом, использование предлагаемого способа шаговой прокатки дает возможность за счет осуществления подачи заготовки без применения задающего устройства уменьшить вес технологического оборудования.

Предлагаемое изобретение проиллюстрировано чертежами.

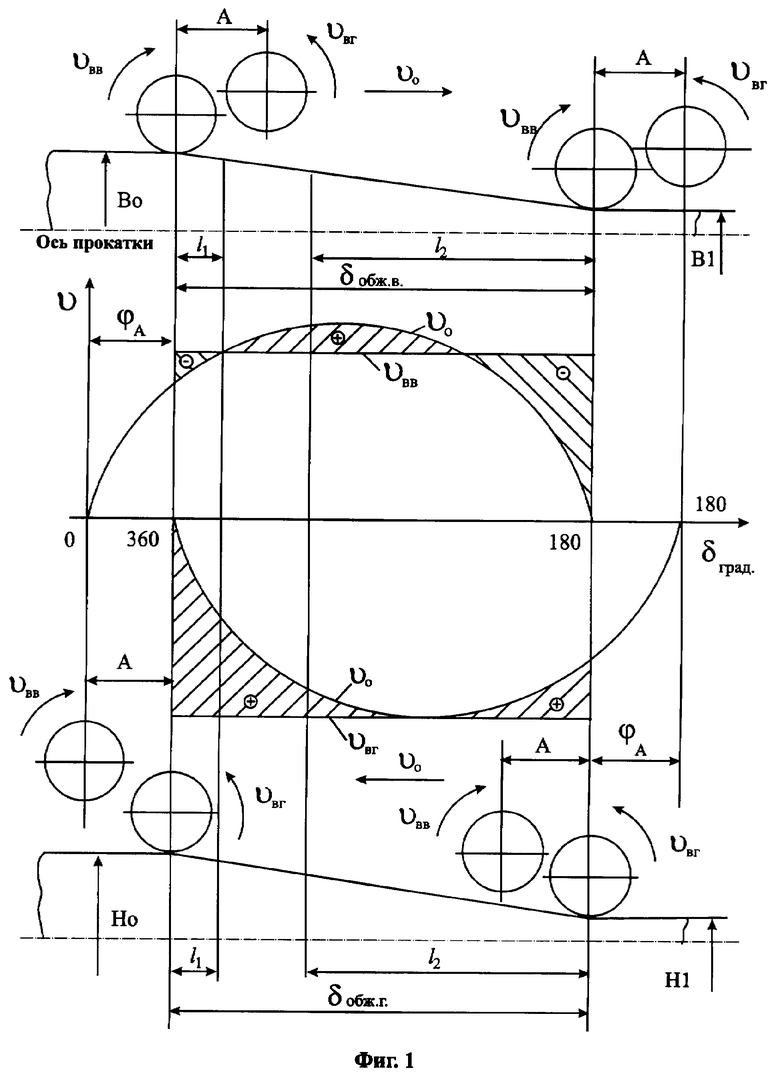

На фиг.1 показано изменение положения валков, направление их вращения при выкатке переднего конуса деформации при установившемся процессе, а также скоростной режим осей валков и их рабочей поверхности. На фиг.2 показано изменение положения валков, направления их вращения при докатывании заднего конуса деформации, а также скоростной режим осей валков и их рабочей поверхности.

На данных чертежах показан один из возможных вариантов предлагаемого способа шаговой прокатки на примере прокатки квадратной исходной заготовки со сторонами Н0, В0 при получении из нее квадратного готового профиля со сторонами

H1, В1. Прокатку осуществляют две пары валков. Одна пара, названная горизонтальной, имеет окружную скорость υвг. Другая пара валков, названная вертикальной, имеет окружную скорость υвв. Векторы окружных скоростей со стороны оси прокатки одной пары валков направлены в сторону готового профиля, а векторы окружных скоростей со стороны другой пары валков - в сторону исходной заготовки.

Оси поворота валков возвратно-поступательно перемещаются от кривошипно-шатунного механизма со скоростью υ0, изменяющейся по синусоидальному закону. Угол поворота кривошипа δ при перемещении осей поворота валков в сторону готового профиля изменяется от нуля до 180 град., при перемещении в сторону исходной заготовки изменяется от 180 до 360 град.

Окружные скорости валков υвг и υвв характеризуют скорости перемещения заготовки при принятии условий, что во время деформации заготовки υвг=Rкгωв и υвв=Rквωв, где Rкг и Rкв - катающие радиусы соответственно горизонтальной и вертикальной пар валков, ωв - угловая скорость валков (на чертеже не показано), изменяются пропорционально изменению радиусов рабочей поверхности, причем радиусы горизонтальной пары валков и их катающие радиусы Rкг превышают радиусы рабочей поверхности и катающие радиусы вертикальной пары валков Rкв. На приведенных чертежах условно показаны валки с постоянным радиусом рабочей поверхности. На графике скоростей скорости горизонтальной пары валков υвг при всех углах их поворота превышают скорости вертикальной пары валков vвв. Угловые скорости валков ωв постоянны и равны угловой скорости кривошипа ωкр (на чертеже не показано) привода возвратно-поступательного перемещения осей поворота валков. Для наглядности рассмотрения относительного скоростного режима осей валков υ0 и окружных скоростей рабочих поверхностей валков υ0 υвв, направленные в разные стороны векторы скоростей υ0 и υвв, υ0 и υвг на чертежах совмещены. Разность интегральных значений данных скоростей показана в виде заштрихованных фигур. Положительные значения площадей заштрихованных фигур характеризуют перемещение деформируемой заготовки вдоль оси прокатки в сторону готового профиля. Отрицательные значения характеризуют перемещение заготовки в сторону исходной заготовки. Обжатие заготовки осуществляется при углах поворота валков

δобжв и δобжг. Угол φА - поворот валка и кривошипа при перемещении осей поворота валков без деформации заготовки на величину смещения осей пар валков вдоль оси прокатки А. Перемещение осей валков перед обжатием на величину А необходимо для совмещения конусов деформации на взаимно-перпендикулярных сторонах заготовки.

Процесс прокатки осуществляется следующим образом. В валки задастся заготовка с постоянным поперечным сечением Н0, В0. После каждого шага деформации, заключающегося в перемещении осей поворота валков в сторону готового профиля и обратно или наоборот, выкатывается часть длины заготовки в виде конуса длиной I1 (фиг.1). При этом заготовка за счет превышения ее перемещения со скоростью υвг относительно осей валков, перемещающихся со скоростью υ0, над ее перемещением со скоростью υвв относительно осей валков, перемещающихся со скоростью υ0, при выкатке длины конуса деформации I1 переместится в сторону готового профиля, т.е. произойдет подача заготовки. На графиках скоростей это положение показывает превышение площади фигуры, ограниченной длиной I1 (фиг.1) и кривыми изменения скоростей υ0, υвв, υвг. Процесс выкатки переднего конуса деформации продолжается до получения горизонтальной парой валков конуса длиной, характеризуемой углом

δобжг, и получением вертикальной парой валков конуса длиной, характеризуемой углом δобжв.

При этом на всем протяжении технологической операции выкатки переднего конца деформации положительные значения площадей заштрихованных фигур превышают отрицательные значения площадей заштрихованных фигур. Это говорит о подаче заготовки в каждом шаге деформации в сторону получаемого готового профиля.

Режим установившегося процесса осуществляется в условиях, аналогичных последнему шагу деформации при выкатке переднего конуса деформации. Поэтому в установившемся процессе также происходит подача заготовки в каждом шаге деформации в сторону готового профиля. Такие условия прокатки выполняются благодаря превышению относительного перемещения заготовки со скоростью υвг и осей валков со скоростью υ0 над относительным перемещением заготовки со скоростью υвв и осей валков со скоростью υ0, а также прокаткой заготовки второй по ходу парой валков, которой является горизонтальная пара.

После того как «положительные» значения площадей заштрихованных фигур становятся меньше «отрицательных» значений заштрихованных фигур подача заготовки в сторону готового профиля прекращается (фиг.1). На заготовке останется не выкатанным конус деформации на длине I2.

Для возобновления подачи заготовки в сторону готового профиля изменяют направления вращения пар валков (фиг.2). Деформацию заготовки осуществляет первая по ходу прокатки пара валков. За счет этого положительные значения площадей заштрихованных фигур становятся больше «отрицательных» значений площадей заштрихованных фигур. Это положение сохраняется до выкатки всего оставшегося конуса деформации.

Описанные закономерности экспериментально проверены на опытном стане лаборатории ЮУрГУ. В настоящее время ведется подготовка к промышленному применению технологии шаговой прокатки с применением предложенного способа шаговой прокатки на опытно-промышленном стане ШПС 300 ОАО «Челябинский тракторный завод».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2008 |

|

RU2356662C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252830C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2007 |

|

RU2340416C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2003 |

|

RU2228808C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2007 |

|

RU2339467C1 |

| Способ шаговой прокатки | 1988 |

|

SU1727941A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1997 |

|

RU2118209C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 2003 |

|

RU2238808C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1992 |

|

RU2037346C1 |

| Валок стана шаговой прокатки | 1989 |

|

SU1731311A1 |

Изобретение предназначено для снижения веса технологического оборудования для шаговой прокатки сортовых профилей. Способ включает обжатие заготовки двумя парами взаимно-перпендикулярных валков с попарно смещенными осями их поворота вдоль оси прокатки, векторы окружных скоростей пар валков со стороны оси прокатки направлены в разные стороны, технологические операции выкатки переднего конуса деформации, установившийся процесс прокатки, докатывание заднего конуса деформации при поочередной деформации парами валков, относительное перемещение заготовки и осей валков с превышением относительного перемещения заготовки и осей валков, векторы окружных скоростей которых направлены в сторону готового профиля, над относительным перемещением заготовки и осей валков, векторы окружных скоростей которых направлены в сторону исходной заготовки. Исключение применения задающего устройства для подачи заготовки в каждом цикле прокатки обеспечивается за счет того, что выкатку переднего конуса деформации осуществляют второй по ходу прокатки парой валков, докатывание заднего конуса деформации осуществляют первой по ходу прокатки парой валков, при переходе от одной технологической операции к другой направления вращения пар валков изменяют. 2 ил.

Способ шаговой прокатки, включающий обжатие заготовки двумя парами взаимно перпендикулярных валков, оси поворота которых попарно смещены вдоль оси прокатки, векторы окружных скоростей пар валков со стороны оси прокатки направлены в разные стороны, технологические операции выкатки переднего конуса деформации, установившийся процесс прокатки, докатывание заднего конуса деформации при поочередной деформации парами валков, относительное перемещение заготовки и осей валков с превышением относительного перемещения заготовки и осей валков, векторы окружных скоростей которых направлены в сторону готового профиля, над относительным перемещением заготовки и осей валков, векторы окружных скоростей которых направлены в сторону исходной заготовки, отличающийся тем, что выкатку переднего конуса деформации осуществляют второй по ходу прокатки парой валков, докатывание заднего конуса деформации осуществляют первой по ходу прокатки парой валков, а при переходе от одной технологической операции к другой направления вращения пар валков изменяют.

| КОВАЛЬ Г.И | |||

| и др | |||

| Особенности шаговой прокатки прямым и обратным ходом при смещении пар валков | |||

| Вестник ЮУрГУ, серия "Металлургия", 2007, вып.9, №21 (93), 28-32 | |||

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252830C1 |

| Способ шаговой прокатки | 1991 |

|

SU1834724A3 |

| Приводная станция струговой установки | 1989 |

|

SU1652540A1 |

Авторы

Даты

2009-05-27—Публикация

2008-01-09—Подача