Изобретение относится к прокатному производству, а именно к способам шаговой прокатки сортовых профилей и труб.

Известен способ шаговой прокатки на станах холодной прокатки труб (ХПТ), при котором задний конец заготовки является свободным при обжатии прямым и обратным ходом (Вердеревский В.А., Глейберг А.З., Никитин А.С. Трубопрокатные станы. - М.: Металлургия, 1983, 240 с. (на стр.182)).

Недостатком этого способа является возможность невыполнения условий захвата заготовки (гильзы) при обжатии обратным ходом. Это связано с тем, что при обратном ходе обжатие осуществляется с уменьшением радиуса рабочей поверхности валков, что, как известно из теории прокатки, ведет к снижению запаса активных сил в очаге деформации. Такое положение, естественно, ухудшает условия захвата при обратном ходе. В этом случае при обратном ходе рабочая поверхность валков будет проскальзывать относительно деформируемого металла. Одновременно оси поворота прокатных валков будут перемещаться вдоль оси прокатки в направлении исходной заготовки (гильзы). Заготовка (гильза) при этом без деформации из-за невыполнения условий захвата вместе с осями валков будет перемещаться в сторону исходной заготовки (гильзы). После выполнения обратного хода прокатные валки за счет жесткой кинематической связи с приводом перемещения их осей повернутся на соответствующий угол и их рабочая поверхность выйдет из контакта с заготовкой (гильзой). При этом на конусе деформации останется недокат (не прокатанная часть объема подачи).

Возможны два варианта дальнейшего осуществления процесса прокатки. По первому варианту в следующем цикле прокатки перед рабочим ходом осуществляется перемещение заготовки на величину проектной подачи m. В этом случае прокатные валки будут осуществлять деформацию только части объема подачи до места начала буксования заготовки при обратном ходе. При дальнейшем повороте валков их рабочая поверхность выйдет из контакта с заготовкой (гильзой). В начальный момент обратного хода валки не будут деформировать заготовку до момента соприкосновения их с недокатанным в предыдущем цикле прокатки конусом деформации.

По второму варианту в следующем цикле прокатки заготовку перемещают в сторону готового профиля на величину ее перемещения при обратном ходе после начала буксования и на величину проектной подачи. В этом случае при прямом ходе должен деформироваться недокатанный при обратном ходе предыдущего цикла прокатки объем подачи и объем подачи нового цикла прокатки, что приводит к перегрузке прокатного стана и получению некачественного проката в виде усов (заусенцев) за счет переполнения ручьев прокатных валков.

Таким образом, недостатками данного способа шаговой прокатки являются нестабильные условия осуществления процесса деформации по указанным выше причинам.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому результату является способ холодной шаговой прокатки труб, реализуемый на станах ХПТ (Гриншпун М.И., Соколовский В.И. Станы холодной прокатки труб. - М.: Машиностроение, 1967. - 239 с.).

Этот способ включает деформацию заготовки при прямом и обратном ходе, ее перемещение перед прямым ходом в сторону готового профиля.

При этом способе шаговой прокатки при обратном ходе за счет линейного смещения металла на заготовку действует осевое усилие в направлении от исходной заготовки в сторону зоны контакта металла с валками. Благодаря действию осевого усилия (подпору) улучшаются условия захвата заготовки валками и исключается буксование рабочей поверхности валков относительно деформируемого металла заготовки (гильзы). Однако указанное осевое усилие, действующее на заготовку, ведет к увеличению технологических нагрузок на оборудование, а в случае прокатки тонкостенных труб приводит к снижению качества труб за счет образования на них гофр.

Технической задачей изобретения является снижение осевых усилий, действующих на заготовку (гильзу) при обратном ходе, что в конечном итоге повысит работоспособность оборудования и улучшит качество получаемых готовых тонкостенных труб.

Поставленная цель достигается тем, что в известном способе шаговой прокатки, включающем деформацию заготовки при прямом и обратном ходе, ее перемещение перед прямым ходом в сторону готового профиля, согласно изобретению заготовку в процессе обратного хода перемещают в сторону исходных размеров, причем значение этого перемещения в конце обратного хода в  раз меньше перемещения заготовки перед прямым ходом, где λ - вытяжка.

раз меньше перемещения заготовки перед прямым ходом, где λ - вытяжка.

Осуществление перемещения заготовки в процессе обратного хода в сторону ее исходных размеров пропорционально линейному смещению металла в процессе обратного хода позволяет уменьшить осевые усилия, действующие на заготовку (гильзу), устраняя образование гофр при прокатке тонкостенных труб и повышая надежность работы оборудования.

Выполнение перемещения в конце обратного хода в  раз меньше перемещения заготовки перед прямым ходом позволяет одновременно решать две задачи. Во-первых, осуществлять процесс прокатки в «естественных» условиях, при которых осевое усилие в заготовке отсутствует, но задний конец заготовки «контролируется» патроном подачи и в случае возникновения буксования рабочей поверхности валков относительно заготовки препятствует ее перемещению в сторону исходных размеров. В указанном случае в начале буксования оси валков начнут перемещать заготовку в сторону исходных размеров, но этому будет препятствовать патрон подачи, создающий осевое усилие в заготовке. Наличие осевого усилия за счет дополнительной энергии, передаваемой в очаг деформации, приведет к прекращению буксования и возобновлению процесса прокатки.

раз меньше перемещения заготовки перед прямым ходом позволяет одновременно решать две задачи. Во-первых, осуществлять процесс прокатки в «естественных» условиях, при которых осевое усилие в заготовке отсутствует, но задний конец заготовки «контролируется» патроном подачи и в случае возникновения буксования рабочей поверхности валков относительно заготовки препятствует ее перемещению в сторону исходных размеров. В указанном случае в начале буксования оси валков начнут перемещать заготовку в сторону исходных размеров, но этому будет препятствовать патрон подачи, создающий осевое усилие в заготовке. Наличие осевого усилия за счет дополнительной энергии, передаваемой в очаг деформации, приведет к прекращению буксования и возобновлению процесса прокатки.

Во-вторых, позволяет перед рабочим ходом осуществлять перемещение заготовки в сторону готового профиля на величину, обеспечивающую деформацию в каждом цикле обжатия проектного объема подачи, равного mS0, где m - проектная подача; S0 - площадь поперечного сечения исходной заготовки (гильзы).

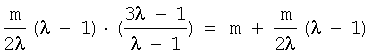

Это объясняется тем, что в конце обратного хода линейное смещение металла равно  . На такую же величину в конце обратного хода согласно предлагаемому изобретению перемещается принудительно заготовка (гильза) в сторону исходных размеров.

. На такую же величину в конце обратного хода согласно предлагаемому изобретению перемещается принудительно заготовка (гильза) в сторону исходных размеров.

Учитывая, что согласно предлагаемому изобретению величина перемещения заготовки (гильзы) в сторону готового профиля перед прямымходом в  раз больше перемещения заготовки в сторону исходныхразмеров в конце обратного хода, то абсолютное значение перемещенияперед прямым ходом будет равно

раз больше перемещения заготовки в сторону исходныхразмеров в конце обратного хода, то абсолютное значение перемещенияперед прямым ходом будет равно  .

.

Таким образом, перед прямым ходом осуществляется перемещение заготовки в сторону готового профиля на величину проектной подачи m и дополнительно на величину, на которую заготовка в конце обратного хода была перемещена в противоположную сторону. Этим обеспечивается обжатие в каждом цикле прокатки требуемого проектного объема подачи.

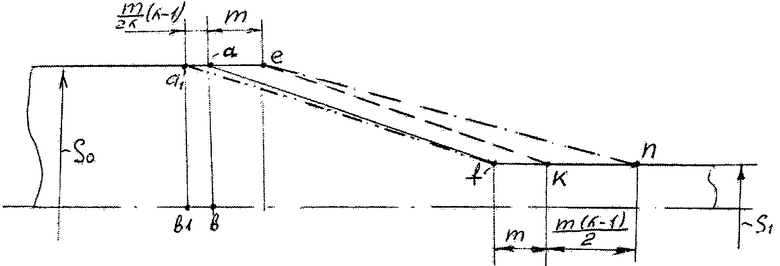

Предлагаемый способ шаговой прокатки проиллюстрирован на чертеже.

При прокатке прямым ходом в рассматриваемом цикле прокатки на заготовке образуется конус деформации af.

Внеконтактная поверхность конуса деформации ek, полученная при обратном ходе в предыдущем цикле прокатки и смещенная перед прямым ходом рассматриваемого цикла прокатки на величину подачи m и которая находится в разъеме между валками, за счет линейного смещения металла постепенно перемещается в сторону готового профиля и займет положение en. В конце прямого хода это смещение равно  , т.к. при прямом ходе деформируется половина объема подачи и не учитывается сама подача.

, т.к. при прямом ходе деформируется половина объема подачи и не учитывается сама подача.

После кантовки заготовки на угол 90 град. внеконтактная поверхность en становится контактной и при ее деформации во время обратного хода на ней образуется конус деформации af, аналогичный конусу деформации, полученному при прямом ходе рассматриваемого цикла прокатки. Это объясняется тем, что деформация при прямом и обратном ходе осуществляется одной парой валков.

При этом в процессе обратного хода поверхность af конуса деформации, полученная при прямом ходе рассматриваемого цикла прокатки и находящаяся при деформации обратным ходом в разъеме между валками, и, следовательно, вся часть заготовки со стороны исходных размеров за счет линейного смещения металла постепенно перемещается в сторону исходной заготовки. Величина этого смещения равна  . Исходя из этого внеконтактная поверхность займет положение fa1. Сечение заготовки ab займет положение a1b1. Такое значение линейного смещения связано с закономерностями формоизменения металла при шаговой прокатке, согласно которым объем подачи при прямом ходе mS0, а при обратном ходе mS1, где S0, S1 - площади поперечного сечения исходной и получаемой заготовки. Таким образом, учитывая условие

. Исходя из этого внеконтактная поверхность займет положение fa1. Сечение заготовки ab займет положение a1b1. Такое значение линейного смещения связано с закономерностями формоизменения металла при шаговой прокатке, согласно которым объем подачи при прямом ходе mS0, а при обратном ходе mS1, где S0, S1 - площади поперечного сечения исходной и получаемой заготовки. Таким образом, учитывая условие  , при обратном ходе объем подачи в λ раз меньше, чем при прямом ходе. Отсюда и линейное смещение металла при обратном ходе в λ раз меньше, чем при прямом ходе.

, при обратном ходе объем подачи в λ раз меньше, чем при прямом ходе. Отсюда и линейное смещение металла при обратном ходе в λ раз меньше, чем при прямом ходе.

Для устранения возникновения осевого усилия подпора в заготовке со стороны ее исходных размеров заготовку постепенно перемещают вдоль оси прокатки в сторону ее исходных размеров.

Значение этого перемещения в конце обратного хода в  раз меньше перемещения заготовки перед прямым ходом. Это обеспечит компенсацию перемещения заготовки за счет естественного формоизменения металла заготовки при обратном ходе на величину

раз меньше перемещения заготовки перед прямым ходом. Это обеспечит компенсацию перемещения заготовки за счет естественного формоизменения металла заготовки при обратном ходе на величину  , а перед прямым ходом возврат заготовки в сторону готового профиля на величину

, а перед прямым ходом возврат заготовки в сторону готового профиля на величину  и проектную подачу заготовки также в сторону готового профиля на величину m.

и проектную подачу заготовки также в сторону готового профиля на величину m.

Таким образом, применение предлагаемого способа шаговой прокатки обеспечит прокатку без осевых усилий в заготовке, что позволит повысить надежность работы механизмов стана и улучшить качество получаемых тонкостенных труб.

Предлагаемый способ шаговой прокатки прошел опытную проверку в лабораторных условиях на стане шаговой прокатки с вращающимися валками конструкции ЮУрГУ. В качестве материала для прокатки использовался свинец. Гильза и готовая труба имели малую продольную устойчивость. Наружный диаметр исходной гильзы 18 мм. Внутренний диаметр этой гильзы 10 мм. Получаемая готовая труба: наружный диаметр 11 мм, внутренний диаметр 8 мм. Проектная подача составляла m=6 мм.

При прокатке исследовались два варианта. Первый вариант - согласно прототипу. Второй вариант - согласно предлагаемому изобретению.

При обратном ходе с использованием способа-прототипа на конусе деформации заготовки (гильзы) примерно на половине его длины образовались гофры, что связано с действием дополнительного осевого усилия в заготовке (гильзе), т.к. линейное смещение металла в конце обратного хода согласно расчетам составило 4,2 мм.

Предлагаемое техническое решение реализовывалось на данном стане в следующих условиях. Оправка, на которой устанавливалась для прокатки исходная гильза, соединялась жестко с системой винт-гайка, т.е. с возможностью перемещения оправки-гильзы при прокатке за счет поворота гайки в сторону исходной заготовки вдоль оси прокатки. Предварительно на гильзе с оправкой выкатывался конус деформации. Затем осуществлялась прокатка в заданном согласно изобретению режиме. Перемещение оправки и гильзы осуществлялось системой винт-гайка. Величина перемещения оправки и гильзы в конце обратного хода составляла ˜4 мм. В результате деформации в нескольких циклах прокатки на недокате гильзы гофры отсутствовали.

Таким образом, эксперименты подтвердили эффективность предлагаемого изобретения.

Практическое промышленное применение данного способа шаговой прокатки предполагается на стане ХПТ-250 ОАО «Челябинский трубопрокатный завод».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2003 |

|

RU2231403C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2013 |

|

RU2521764C1 |

| Способ шаговой прокатки | 1988 |

|

SU1727941A1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252087C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2003 |

|

RU2228808C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252830C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2008 |

|

RU2356662C1 |

| Способ шаговой прокатки | 1991 |

|

SU1779419A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2007 |

|

RU2339467C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ НА ОПРАВКЕ В ДВУХ ВЗАИМНО ПЕРПЕНДИКУЛЯРНЫХ ПАРАХ ВАЛКОВ ПЕРЕМЕННОГО РАДИУСА | 1998 |

|

RU2129926C1 |

Способ решает задачу повышения работоспособности технологического оборудования и улучшения качества получаемых готовых тонкостенных труб. Способ включает деформацию заготовки при прямом и обратном ходе, ее перемещение перед прямым ходом в сторону готового профиля и в процессе обратного хода в сторону исходной заготовки. Перемещение заготовки в конце обратного хода регламентируется математической зависимостью. Улучшение качества труб обеспечивается за счет создания в очаге деформации условий, исключающих вероятность буксования заготовки и образования гофр при прокатке тонкостенных труб. 1 ил.

Способ шаговой прокатки, включающий деформацию заготовки при прямом и обратном ходе, ее перемещение перед прямым ходом в сторону готового профиля, отличающийся тем, что заготовку в процессе обратного хода перемещают в сторону ее исходных размеров, причем значение этого перемещения в конце обратного хода в  раз меньше перемещения заготовки перед прямым ходом, где λ - вытяжка заготовки.

раз меньше перемещения заготовки перед прямым ходом, где λ - вытяжка заготовки.

| ГРИШПУН М.И | |||

| и др | |||

| Станы холодной прокатки труб | |||

| - М.: Машиностроение, 1967, с.239 | |||

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1992 |

|

RU2037346C1 |

| Способ шаговой прокатки | 1991 |

|

SU1834724A3 |

| Способ шаговой прокатки | 1991 |

|

SU1779419A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252830C1 |

| GB 1593318 A, 15.07.1981 | |||

| Приводная станция струговой установки | 1989 |

|

SU1652540A1 |

Авторы

Даты

2007-05-10—Публикация

2006-01-10—Подача