Изобретение относится к технологии строительных материалов, обладающих специальными свойствами, а именно к способам изготовления электропроводящих полимербетонов и изделий на их основе.

Цель изобретения - повышение электропроводности изделий. При изготовлении полимербетонных изделий осуществляют формирование каркаса из смеси, содержащей полимерное связующее и крупный заполнитель, отверждают его и заполняют связующим и дисперсным наполнителем и проводят окончательное отверждение. При этом используют электропроводные заполнители и наполнители, каркас формируют из смеси, содержащей связующее, крупный заполнитель и наполнитель при соотношении соответственно 4-10:87-95:1-3 по массе, а заполнение каркаса производят сначала дисперсным наполнителем, затем связующим, при этом размерное соотношение частиц дисперсного наполнителя и крупного заполнителя каркаса составляет 1:10, а вязкость связующего равна 30 с. В качестве связующих используют термореактивные смолы, обеспечивающие постоянство свойств материал (в том числе проводимости) при воздействии влаги и температуры, эпоксидные, полиэфирные, кремнийорганические, фенолоформальде- гидные. В качестве электропроводящих компонентов применяют крупные заполнители (отходы производства электродного производства и графитовый щебень крупноV4 Ю 00 О СО

стью выше 5 мм и тонкодисперсные порошки (металлические опилки, технический углерод,графит).Оптимальные технологические параметры изготовления электропроводящих полимербетонных из- делий выбраны из следующих соображений. Необходимое количество связующего для склеивания заполнителей составляет 4- 10% по массе. При расходе связующего менее 4% от массы заполнителей затруднено введение электропроводящего наполнителя в клей каркаса, поэтому электропроводность материала уменьшается. При содержании клея более 6% значительно уменьшается пористость каркаса, а его пус- тоты некачественно заполняются токопро- водящим порошком. Содержание наполнителя и клея при получении каркаса берется соответственно 1-3:4-10. При уменьшении содержания наполнителя сни- жается электропроводность каркаса, а при увеличении количества наполнителя больше предельного не достигается склеивание, из-за нехватки вяжущего для обработки поверхности наполнителя. Оптимальное соот- ношение размеров заполнителей каркаса и токопроводящего порошка, заполняющего пустоты каркаса, должно быть более чем в 10 раз меньшей, чем крупность крупного заполнителя каркаса. Экспериментальные исследования показывают, что при соотношениях менее 10:1 происходит закупорка пор каркаса (не полное заполнение пустот наполнителем) и, как следствие, снижение электропроводности. Соотношения более 10:1 неэффективны сточки зрения расходов на измельчение токопроводящих порошков. Параметры уплотнения выбраны из-за обеспечения минимального электросопротивления в клеевых прослойках между электропроводящими заполнителями при давлении менее 0,3 МПа увеличивается электросопротивление, вследствие не плотного контакта между зернами заполнителя, а при давлениях более 0,7 МПа возможны разрушения зерен заполнителей каркаса. Предельная вязкость полимерного соединения для пропитки каркаса с токопроводя- щим порошком определяется экспериментально , исходя из качества про- питки. При вязкости пропиточной композиции более 30 с появляются в структуре полимербетона поры, что снижает его электропроводность, плотность. Снижение плотности показано в акте испытаний ульт- развуковыми исследованиями.

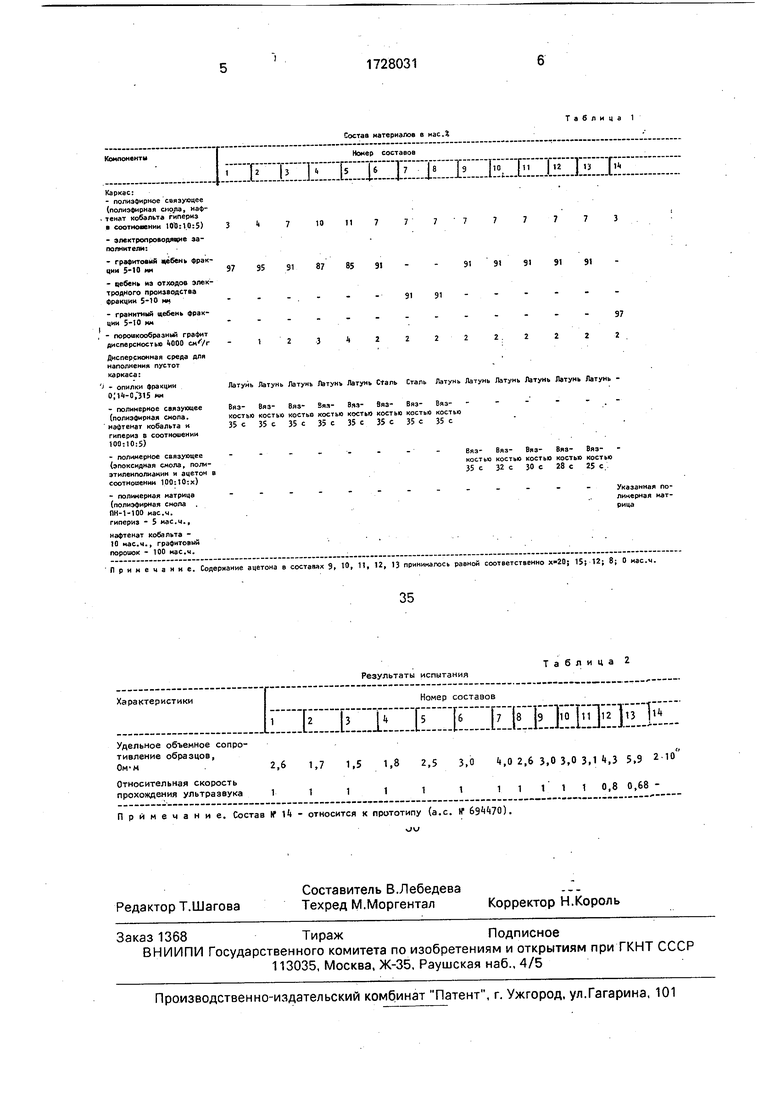

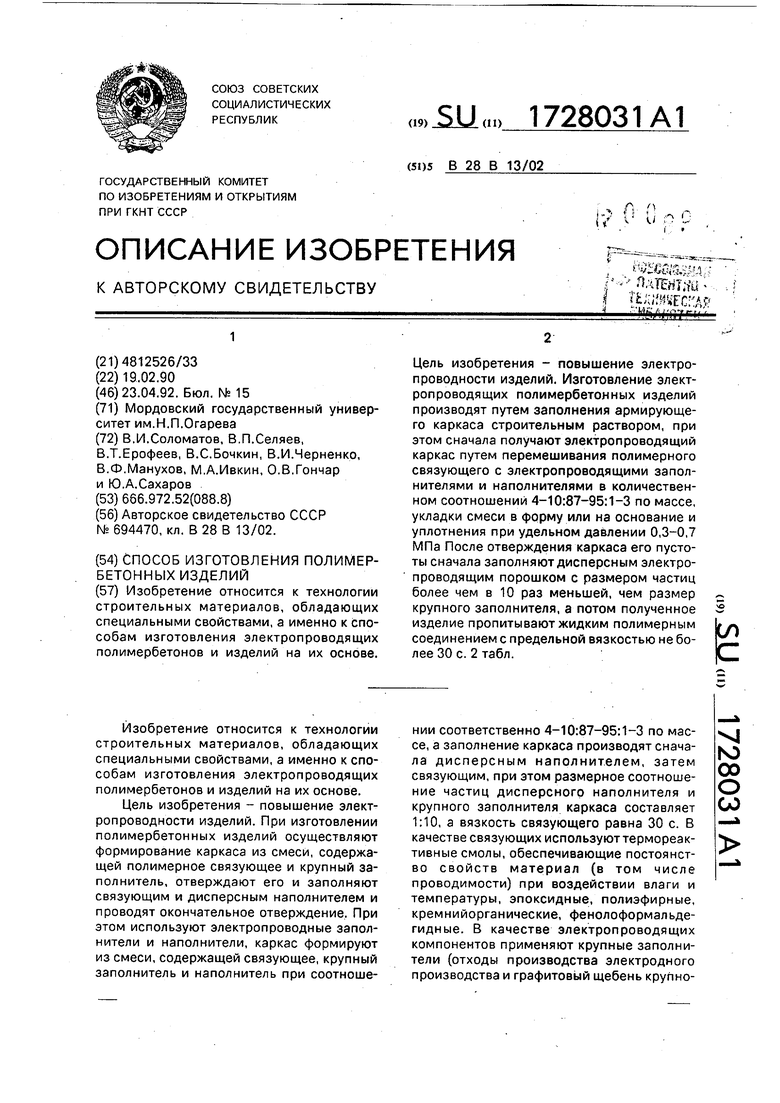

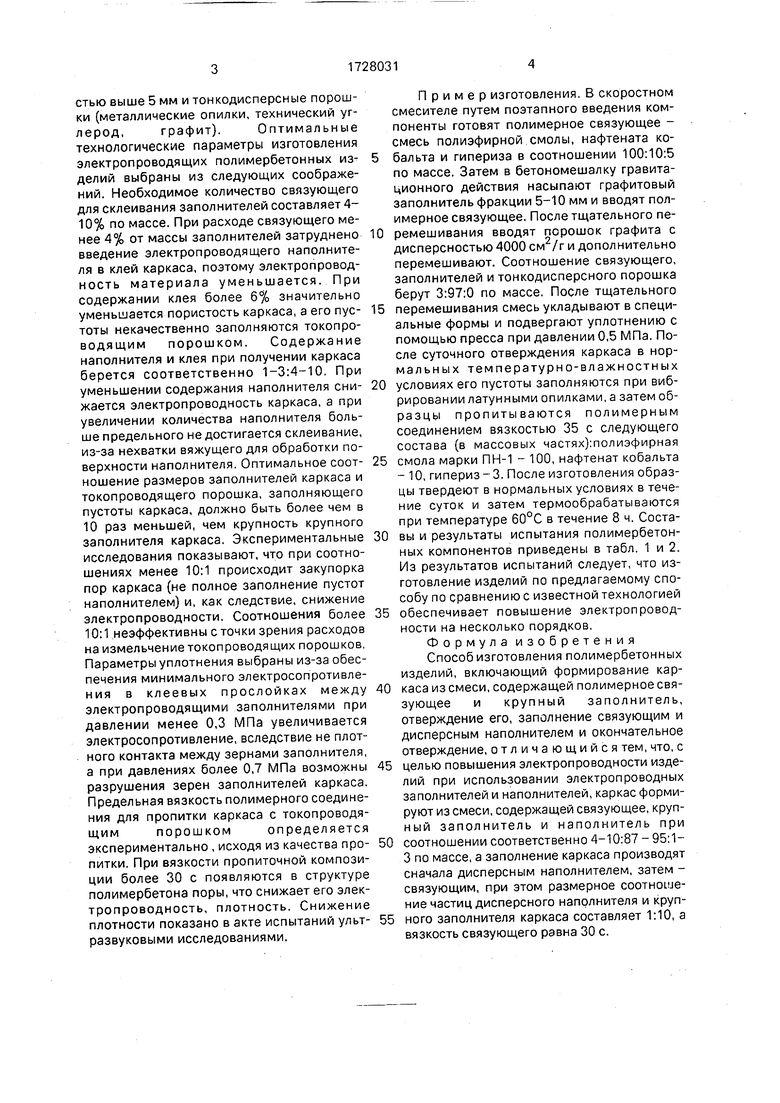

Пример изготовления. В скоростном смесителе путем поэтапного введения компоненты готовят полимерное связующее - смесь полиэфирной смолы, нафтената кобальта и гипериза в соотношении 100:10:5 по массе. Затем в бетономешалку гравитационного действия насыпают графитовый заполнитель фракции 5-10 мм и вводят полимерное связующее. После тщательного перемешивания вводят порошок графита с дисперсностью 4000 см /г и дополнительно перемешивают. Соотношение связующего, заполнителей и тонкодисперсного порошка берут 3:97:0 по массе. После тщательного перемешивания смесь укладывают в специальные формы и подвергают уплотнению с помощью пресса при давлении 0,5 МПа. После суточного отверждения каркаса в нормальных температурно-влажностных условиях его пустоты заполняются при вибрировании латунными опилками, а затем об- разцы пропитываются полимерным соединением вязкостью 35 с следующего состава (в массовых частях):полиэфирная смола марки ПН-1 - 100, нафтенат кобальта - 10, гипериз - 3. После изготовления образцы твердеют в нормальных условиях в течение суток и затем термообрабатываются при температуре 60°С в течение 8 ч. Составы и результаты испытания полимербетонных компонентов приведены в табл. 1 и 2. Из результатов испытаний следует, что изготовление изделий по предлагаемому способу по сравнению с известной технологией обеспечивает повышение электропроводности на несколько порядков.

Формула изобретения Способ изготовления полимербетонных изделий, включающий формирование каркаса из смеси, содержащей полимерное связующее и крупный заполнитель, отверждение его, заполнение связующим и дисперсным наполнителем и окончательное отверждение, отличающийся тем, что, с целью повышения электропроводности изделий при использовании электропроводных заполнителей и наполнителей, каркас формируют из смеси, содержащей связующее, круп- ный заполнитель и наполнитель при соотношении соответственно 4-10:87 - 95:1- 3 по массе, а заполнение каркаса производят сначала дисперсным наполнителем, затем - связующим, при этом размерное соотношение частиц дисперсного наполнителя и крупного заполнителя каркаса составляет 1:10, а вязкость связующего равна 30 с.

I

Номер составов

1 1Е1 111СД Д 11Е 1 11°1ЕП± 1:ЕЖ

Каркас:

-полиэфирное связующее (полиэфирная смола, наф- тенат кобальта гипериз а соотношении 1013:10:5)

-электропроводящие заполнители:

-графитовый щебень фракции им

-цебень иэ отходов электродного производства фракции 5-Ю ни

-гранитный цебень фракции 5-Ю мм

-порошкообразный графит дисперсностью 4000

Дисперсионная среда для наполнения пустот каркаса:

опилки фракции

о;и1-о;з15 ни

-полимерное связующее (полиэфирная смола.

нафтенат кобальта и гипериз в соотношении 100:10:5)

-полимерное связующее (эпоксидная смола, поли- этиленполиамин и ацетон в соотношении 100:10:)

-полимерная матрица

(полиэфирная смола . ПН-1-100 мае.ч. гипериз - 5 мае.ч.,

нафтенэт кобальта - 10 мае.ч. графитовый порошок - 100 мае.ч.

97

95

87

85

91

91

91

91

97 2

Латунь Латунь Латунь Латунь Латунь Сталь Сталь Латунь Латунь Латунь Латунь Латунь Латунь Вяз- Вяз- Вяз- Вяя- Вяз- Вяз- Вяз- Вяз- ----. костью костью костьо костью костью костью костью костью 35 с 35 с 35 с 35 с 35 с 35 с 35 с 35 с

Вяз- Вяз- Вязкостью костью костью 35 с 32 с 30 с

Вяз- Вязкостью костью 28 с 25 с Укалим риц

Таблица 1

Состав материалов в иас.%

Номер составов

91

91

91

91

97 2

Вяз- Вяз- Вязкостью костью костью 35 с 32 с 30 с

Вяз- Вязкостью костью 28 с 25 с Указанная полимерная матрица

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРМИНЕРАЛЬНЫЙ РАСТВОР ДЛЯ ПРОПИТКИ КАРКАСА ИЗ МИНЕРАЛЬНОГО ЗАПОЛНИТЕЛЯ | 2010 |

|

RU2429266C1 |

| ПОЛИМЕРМИНЕРАЛЬНЫЙ РАСТВОР ДЛЯ ПРОПИТКИ КАРКАСА ИЗ МИНЕРАЛЬНОГО ЗАПОЛНИТЕЛЯ | 2013 |

|

RU2529681C1 |

| Полимербетонная смесь | 1977 |

|

SU649679A1 |

| Полимерминеральный раствор | 1990 |

|

SU1754688A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННОЙ СМЕСИ | 1996 |

|

RU2100303C1 |

| Способ изготовления композиционного материала | 1989 |

|

SU1719378A1 |

| Полимербетонная смесь | 1981 |

|

SU1002269A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2049752C1 |

| Способ изготовления плиты пола | 1986 |

|

SU1481220A1 |

| Полимербетонная смесь | 1979 |

|

SU817006A1 |

Изобретение относится к технологии строительных материалов, обладающих специальными свойствами, а именно к способам изготовления электропроводящих полимербетонов и изделий на их основе. 2 Цель изобретения - повышение электропроводности изделий. Изготовление электропроводящих полимербетонных изделий производят путем заполнения армирующего каркаса строительным раствором, при этом сначала получают электропроводящий каркас путем перемешивания полимерного связующего с электропроводящими заполнителями и наполнителями в количественном соотношений 4-10:87-95:1-3 по массе, укладки смеси в форму или на основание и уплотнения при удельном давлении 0,3-0,7 МПа После отверждения каркаса его пустоты сначала заполняют дисперсным электропроводящим порошком с размером частиц более чем в 10 раз меньшей, чем размер крупного заполнителя, а потом полученное изделие пропитывают жидким полимерным соединением с предельной вязкостью не более 30 с. 2 табл.

Примечание. Содержание ацетона в составах 3, 10, 11, 12, 13 принималось равной соответственно 15; 12; 8; 0 мае.ч.

35

Удельное объемное сопротивление образцов, Ом-н , 2,6 1,7 1,5 1,8 2,5 3,0 it,0 2,6 3,0 3,0 3,1 М 5,9 2-10

Относительная скорость прохождения ультразвука

1111111 1 Г 1 1 0,8 0,68 Примечание. Состав № 1А - относится к прототипу (а.с. If ).

JV

Результаты испытания

Таблица 2

| Способ изготовления бетонных изделий | 1978 |

|

SU694470A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-04-23—Публикация

1990-02-19—Подача