Изобретение относится к резиновой промышленности, в частности к способу и устройства для измельчения эластомеров, например для получения крошки из резиновой смеси. Резины, изготовленные из полученной крошки, могут применяться для сальников уплотнений валов.

Цель изобретения - обеспечение возможности получения частиц длиной 0,4-1,0 мм и толщиной 0,1-0,3 мм из резиновой

смеси на основе бутадиен-нитрильного каучука и улучшение антифрикционных свойств резины, изготовленной из указанной крошки.

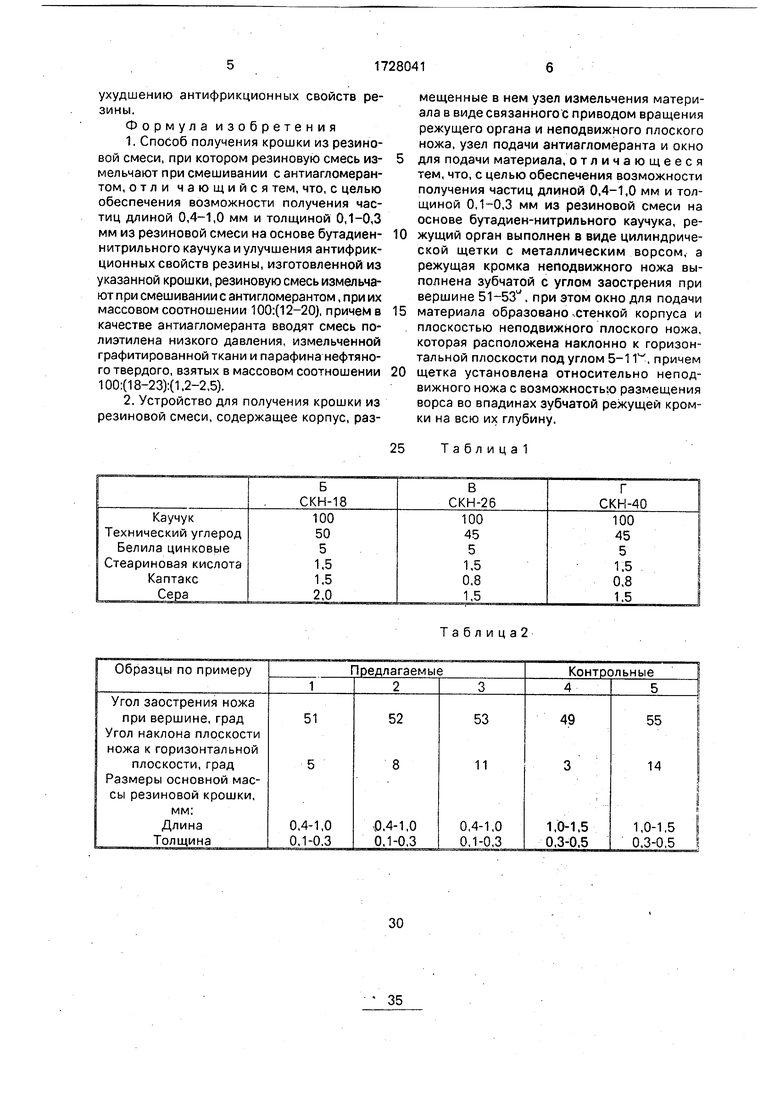

Для получения крошки с определенным размером частиц готовят резиновые смеси следующего состава, мас.ч.: Резиновая смесь А Бутадиен-нитрильный каучук СКН-26М100

Сера2,6

Альтакс0,7

Белила цинковые5,5

Стеариновая кислота1,2

Дибутилфталат27

п-Оксинеозон0,8

Диафен ФП0,8

Технический углерод60

Алюминиевый порошок, активированный NaOH12

Резиновые смеси Б, В, Г

Готовят антиагломерант смешением в лопастной мешалке полиэтилена низкого давления, измельченной графитированной ткани и парафина твердого йефтяного в соответствии с рецептурой при температуре плавления парафина, затем полученную смесь охлаждают на воздухе до комнатной температуры.

Приготовленную резиновую смесь вальцуют и измельчают при комнатной тем- пературе в крошку длиной 0,4-1,0 мм и толщиной 0,1-0,3 мм. При измельчении в корпус устройства через загрузочный лоток подают приготовленный антиагломерант, который при помощи мешалки смешивают с измельченной вальцованной резиновой смесью. Таким образом, измельчение происходит в присутствии антиагломеранта.

Из полученной резиновой крошки готовят образцы резины, которые вулканизуют при 142°С в течение 50 мин под давлением 15МПа.

Триботехнические испытания образцов резин из крошки проводят на воздухе в условиях самосмазывания при удельном дав- лении 0,2 МПа по сплаву АМг-6 с шероховатостью поверхность Ra 0,63 мкм. Интенсивность изнашивания определяют на машине трения дискового типа Л КИ-3 при скорости вращения 82,7 об/мин.

Коэффициент трения определяют при скорости скольжения 0,3 м/с на универсальной машине трения торцового типа, из- готовленной на базе настольного сверлильного станка. Испытания проводят по схеме втулка - плоская шайба, где втулка - контртело, а плоская шайба - испытуемый материал из резины.

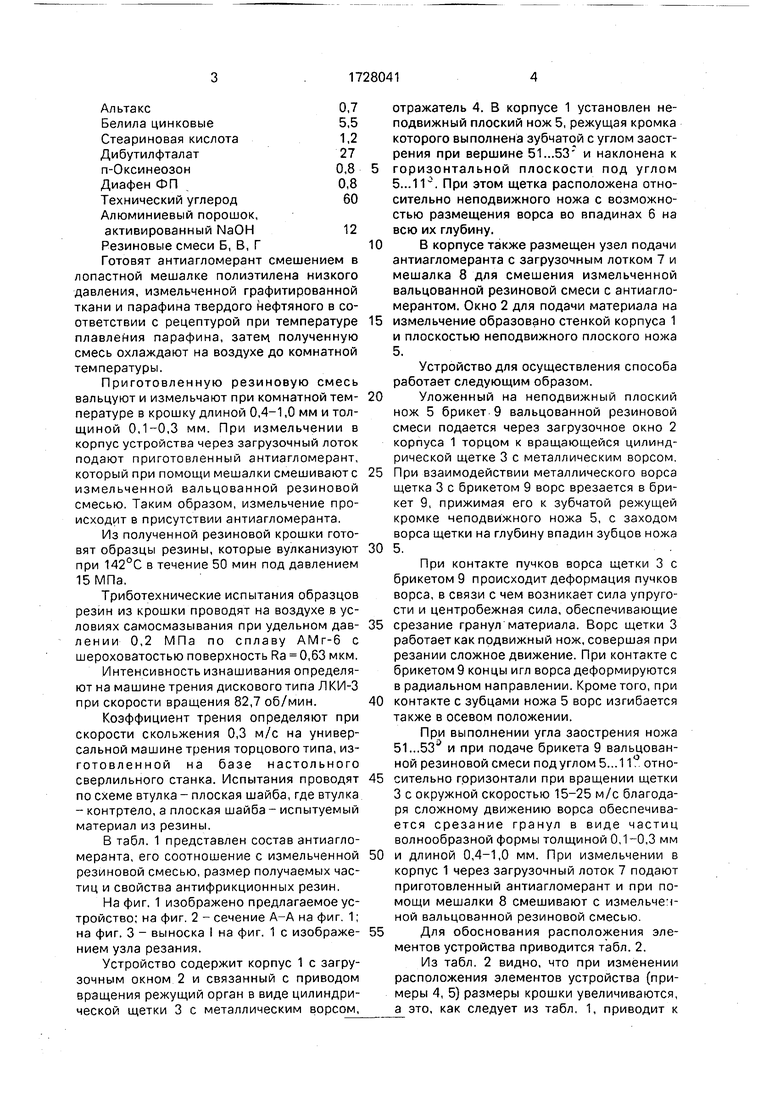

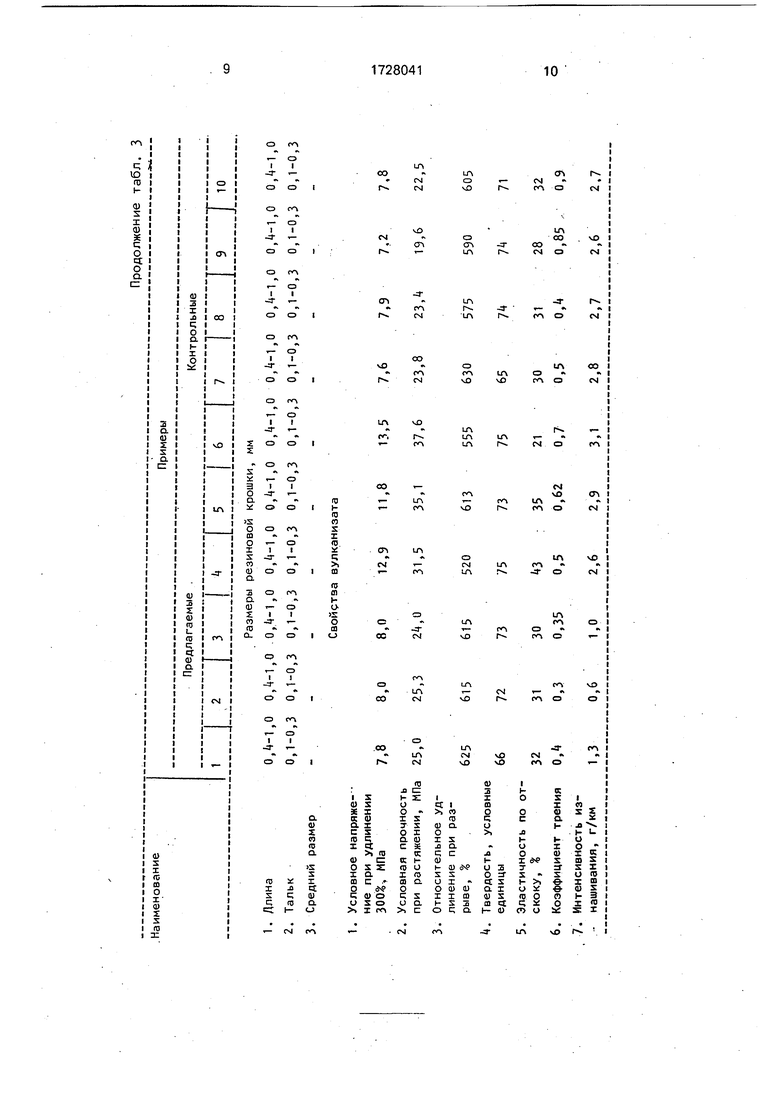

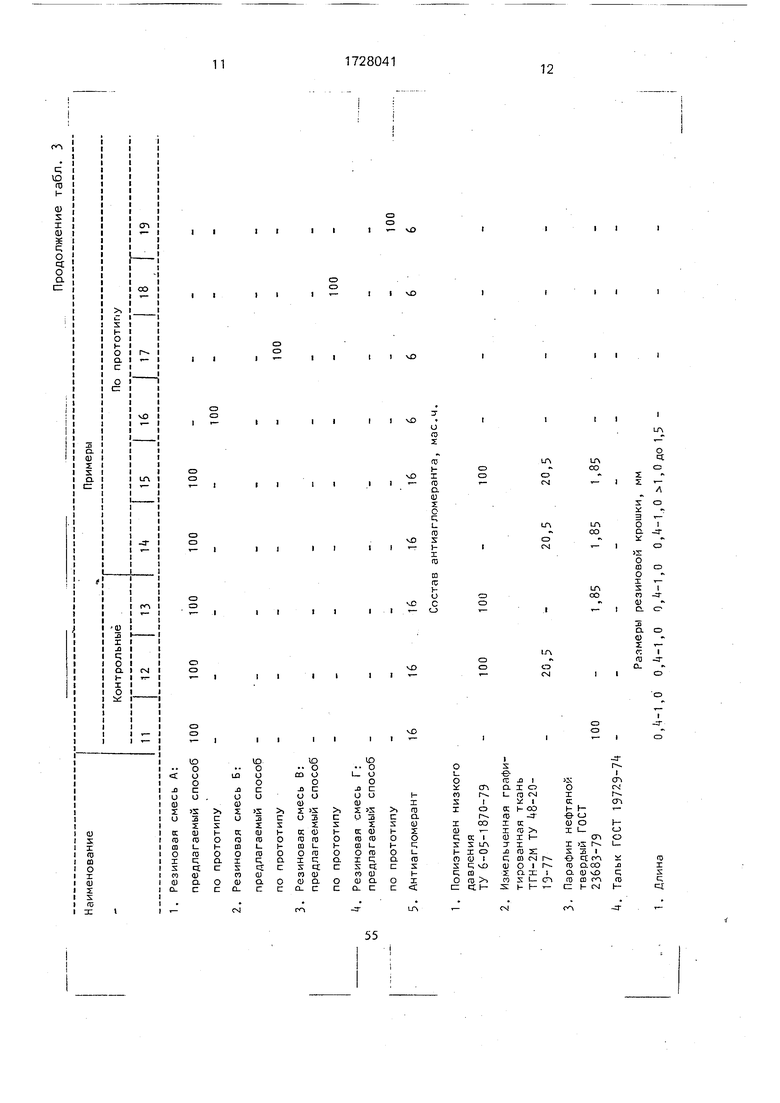

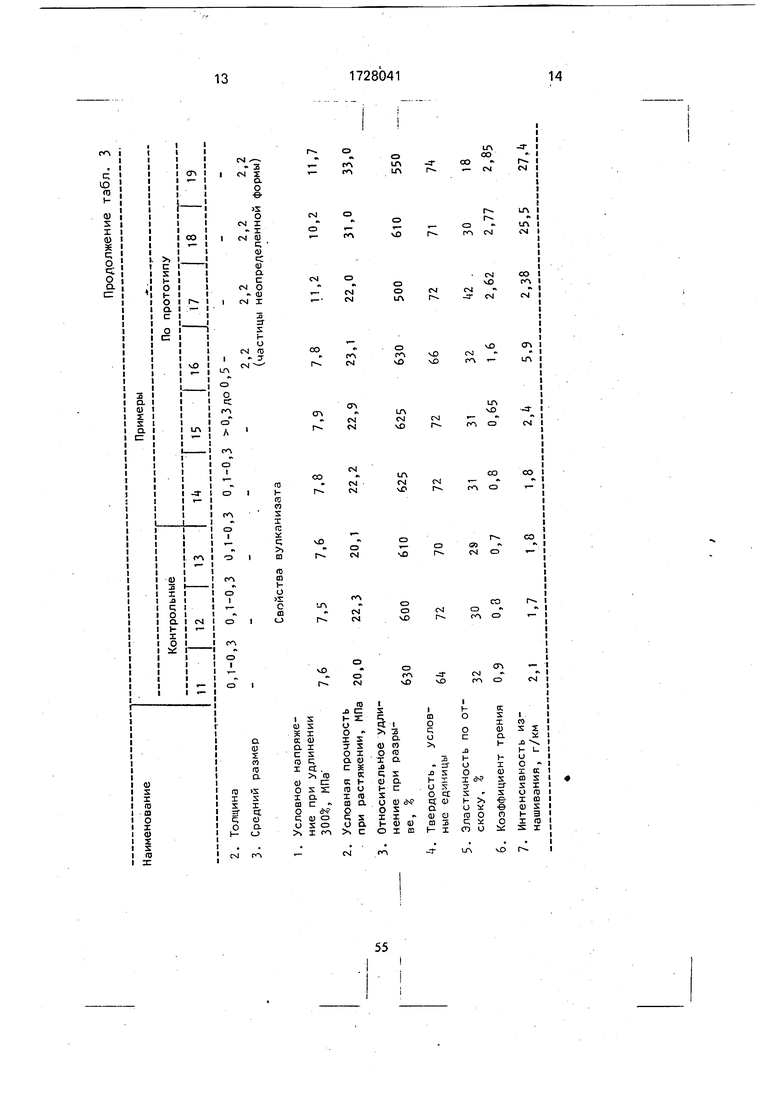

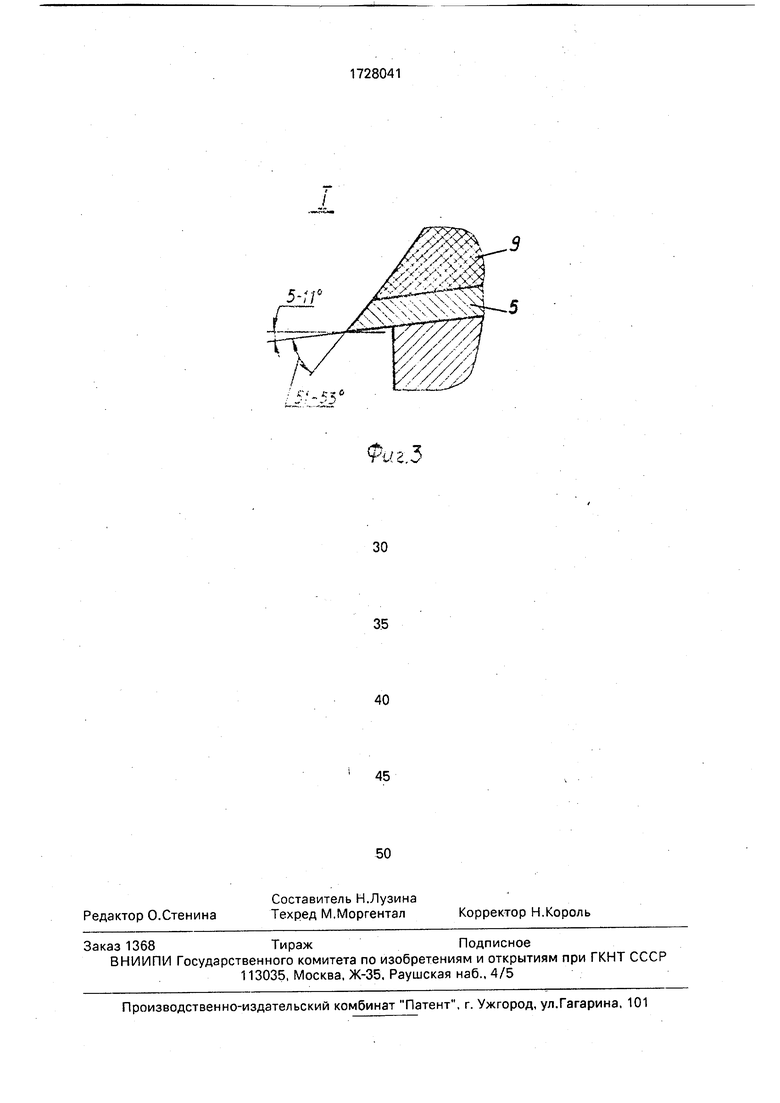

В табл. 1 представлен состав антиагломеранта, его соотношение с измельченной резиновой смесью, размер получаемых частиц и свойства антифрикционных резин.

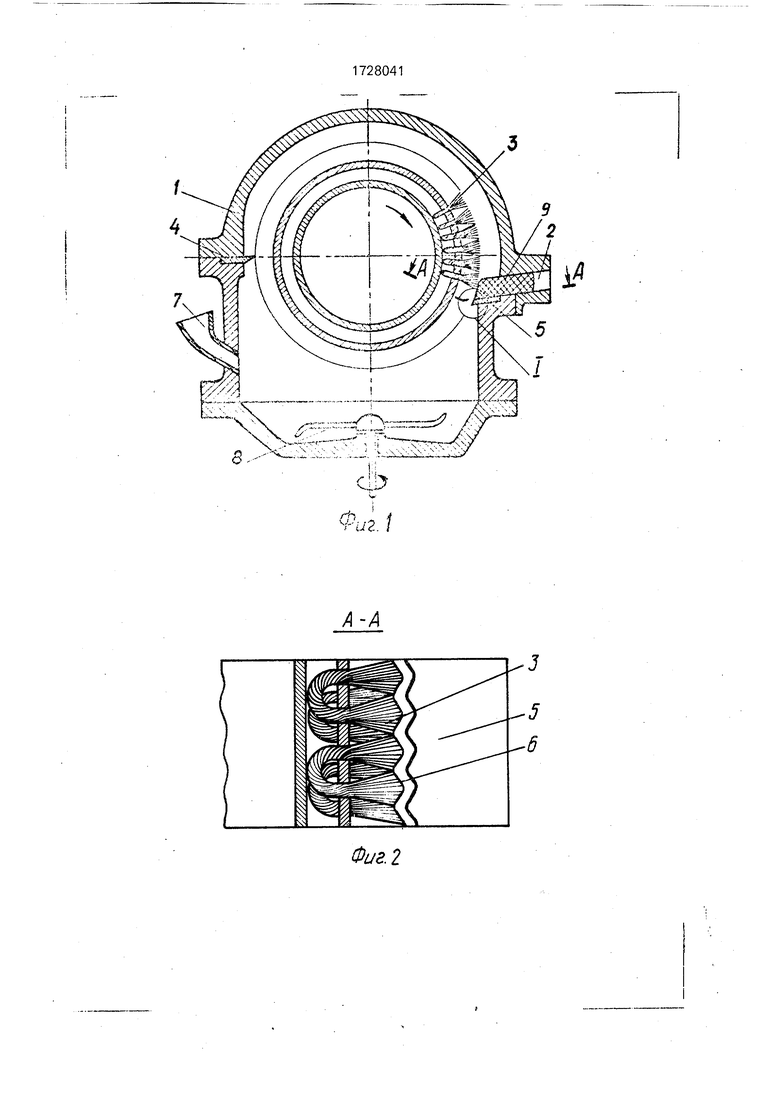

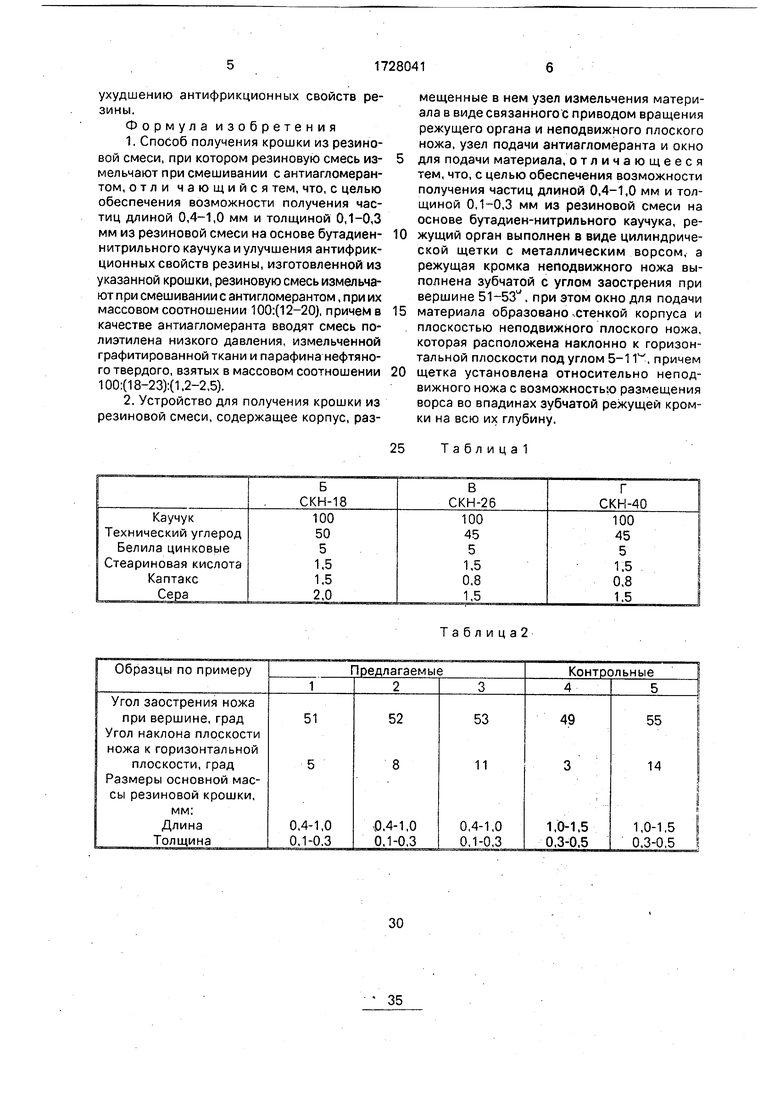

На фиг, 1 изображено предлагаемое устройство; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - выноска I на фиг. 1 с изображе- нием узла резания.

Устройство содержит корпус 1 с загрузочным окном 2 и связанный с приводом вращения режущий орган в виде цилиндрической щетки 3 с металлическим ворсом,

отражатель 4. В корпусе 1 установлен неподвижный плоский нож 5, режущая кромка которого выполнена зубчатой с углом заострения при вершине 51...53: и наклонена к горизонтальной плоскости под углом 5...11°. При этом щетка расположена относительно неподвижного ножа с возможностью размещения ворса во впадинах 6 на всю их глубину.

В корпусе также размещен узел подачи антиагломеранта с загрузочным лотком 7 и мешалка 8 для смешения измельченной вальцованной резиновой смеси с антиагло- мерантом. Окно 2 для подачи материала на измельчение образовано стенкой корпуса 1 и плоскостью неподвижного плоского ножа 5.

Устройство для осуществления способа работает следующим образом.

Уложенный на неподвижный плоский нож 5 брикет 9 вальцованной резиновой смеси подается через загрузочное окно 2 корпуса 1 торцом к вращающейся цилиндрической щетке 3 с металлическим ворсом. При взаимодействии металлического ворса щетка 3 с брикетом 9 ворс врезается в брикет 9, прижимая его к зубчатой режущей кромке неподвижного ножа 5, с заходом ворса щетки на глубину впадин зубцов ножа 5.

При контакте пучков ворса щетки 3 с брикетом 9 происходит деформация пучков ворса, в связи с чем возникает сила упругости и центробежная сила, обеспечивающие срезание гранул материала. Ворс щетки 3 работает как подвижный нож, совершая при резании сложное движение. При контакте с брикетом 9 концы игл ворса деформируются в радиальном направлении. Кроме того, при контакте с зубцами ножа 5 ворс изгибается также в осевом положении.

При выполнении угла заострения ножа 51...53 и при подаче брикета 9 вальцованной резиновой смеси под углом 5...11° относительно горизонтали при вращении щетки 3 с окружной скоростью 15-25 м/с благодаря сложному движению ворса обеспечивается срезание гранул в виде частиц волнообразной формы толщиной 0,1-0,3 мм и длиной 0,4-1,0 мм. При измельчении в корпус 1 через загрузочный лоток 7 подают приготовленный антиагломерант и при помощи мешалки 8 смешивают с измельченной вальцованной резиновой смесью.

Для обоснования расположения элементов устройства приводится табл. 2.

Из табл. 2 видно, что при изменении расположения элементов устройства (примеры 4, 5) размеры крошки увеличиваются, а это, как следует из табл. 1, приводит к

ухудшению антифрикционных свойств резины.

Формула изобретения

1.Способ получения крошки из резиновой смеси, при котором резиновую смесь измельчают при смешивании с антиагломеран- том, отли чающийся тем, что, с целью обеспечения возможности получения частиц длиной 0,4-1,0 мм и толщиной 0,1-0,3 мм из резиновой смеси на основе бутадиен- нитрильного каучука и улучшения антифрикционных свойств резины, изготовленной из указанной крошки, резиновую смесь измельчают при смешивании с антигломерантом, при их массовом соотношении 100:(12-20), причем в качестве антиагломеранта вводят смесь полиэтилена низкого давления, измельченной графитированной ткани и парафина нефтяного твердого, взятых в массовом соотношении 100:(18-23):(1,2-2,5).

2.Устройство для получения крошки из резиновой смеси, содержащее корпус, размещенные в нем узел измельчения материала в виде связанного с приводом вращения режущего органа и неподвижного плоского ножа, узел подачи антиагломеранта и окно

для подачи материала, отличающееся тем, что, с целью обеспечения возможности получения частиц длиной 0,4-1,0 мм и толщиной 0,1-0,3 мм из резиновой смеси на основе бутадиен-нитрильного каучука, режущий орган выполнен в виде цилиндрической щетки с металлическим ворсом, а режущая кромка неподвижного ножа выполнена зубчатой с углом заострения при вершине 51-53, при этом окно для подачи

материала образованохтенкой корпуса и плоскостью неподвижного плоского ножа, которая расположена наклонно к горизонтальной плоскости под углом 5-11, причем

щетка установлена относительно неподвижного ножа с возможностью размещения ворса во впадинах зубчатой режущей кромки на всю их глубину.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2157316C1 |

| Антиагломерирующий состав | 1974 |

|

SU471797A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2700065C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1992 |

|

RU2011660C1 |

| Полимерная композиция антифрикционного назначения | 1987 |

|

SU1643567A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2008 |

|

RU2383562C2 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1996 |

|

RU2091226C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2130468C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ | 1997 |

|

RU2159178C2 |

| Органоминеральная смесь, преимущественно для дорожного и аэродромного строительства | 1989 |

|

SU1715758A1 |

Изобретение относится к резиновой промышленности, в частности, к разработке способа и устройства для измельчения эластомеров, например, для получения крошки из резиновой смеси. Получение частиц длиной 0,4-1,0 мм и толщиной 0,1-0,3 мм из резиновой смеси на основе бутадиен-нит- рильного каучука и улучшение антифрикционных свойств резины, изготовленной из указанной резиновой крошки, достигается благодаря тому, что резиновую смесь измельчают при смешивании с антиагломерантом, взятым в количестве 12-20 мае.ч. на 100 мас.ч. резиновой смеси. В качестве ан- тиагломеранта вводят смесь полиэтилена низкого давления, измельченной графити- рованнойткании парафина нефтяного твердого, взятых в массовом соотношении 100:(18-23):(1,2-2,5). Получение крошки указанного размера осуществляют на устройстве, содержащем корпус с размещенными в нем узлом измельчения материала в виде связанного с приводом вращения режущего органа и неподвижного плоского ножа, узлом подачи антиагломеранта и окном для подачи материала. Режущий орган узла измельчения выполнен в виде цилиндрической щетки с металлическим ворсом, а режущая кромка неподвижного ножа выполнена зубчатой с углом заострения при вершине 51-53, при этом окно для подачи материала образовано стенкой корпуса и плоскостью неподвижного плоского ножа, которая расположена наклонно к горизонтальной плоскости под углом 5-11°, причем щетка установлена относительно неподвижного ножа с возможностью размещения ворса во впадинах зубчатой режущей кромки на всю их глубину. 3 ил., 3 табл. ел С И § i4

Таблица2

k. Резиновая смесь Г: предлагаемый способ

по прототипу 5. Антиагломерант

1 Полиэтилен низкого давления ТУ 6-05-1870-79 ЮО

2,Измельченная графи- тированная ткань

ТГН-2М ТУ А8-2019-7718

А. Тальк ГОСТ 19729-7 Состав резины, мае.ч.

100 100

100 100

16

100

100 ч

100

20 16 16 16 Состав антиагломеранта, мае.ч.

10

23

16

16

-J ю со о .ь

100 100 100 100

100

100 100

100

со

20,5 23

20,5 20,5 20,5 16

26

100

1,85 2,5 1,85 1,85 1,85 1,0 2,9

Размеры резиновой крошки,мм

0,4-1,0 0,4-1,0.0,4-1,0 0,4-1,0 0,4-1,00,4-1,0 0,4-1,0 0,4-1,0 0,4-1,0 0,4-1,0

0,1-0,3 0,1-0,3 0,1-0,3 0,1-0,3 0,1-0,30,1-0,3 0,1-0,3 0,1-0,3 0,1-0,3 0,1-0,3

Свойства вулканизата

Ul Ul

предлагаемый способ 100 100 100 100 100

по прототипу - - - - - ТОО

по прототипу -----3.Резиновая смесь В:

предлагаемый способ - -по прототипу

по прототипу

Состав антиагломеранта, мае.ч.

ТУ 6-05-1870-79 - 100 100 - 100

23683-79ЮО - 1,85 1,85 1,85

Размеры резиновом крошки, мм 0,4-1,0 0,4-1,0 0,4-1,0 0,4-1,0 1,0ДО 1,5 100

100

. - 100 6 6

-J ю

со о

4- - - - -

Размеры резиновом крошки, мм 0,4-1,0 0,4-1,0 0,4-1,0 0,4-1,0 1,0ДО 1,5 2.Толщина

.

1

при растяжении, МПа 20,0

L. Твердость, условные единицы

2,1

0,1-0,3 0,1-0,3 0,1-0,3 0,1-0,3 0,ЗдоО,5со

2,2 2,2 2,2 2,2 (частицы неопределенной формы)

Свойства вулканизата

7Л

1,7

1,8

1,8

5,9

2,38 25,5

Ф-иг.5

| Устройство для измельчения полимерных материалов | 1974 |

|

SU499127A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-04-23—Публикация

1989-02-10—Подача