Изобретение относится к резиновой промышленности, в частности к композиционным материалам на основе резиновых смесей, армированных кордом, и способам их получения.

Известна резиновая смесь для изготовления подрельсовых и нашпальных прокладок-амортизаторов рельсовых скреплений (патент RU 2286363 С2, опубл. 27.10.2006). Указанную смесь изготавливают смешением каучука бутадиен-стирольного с содержанием стирола 22-25 мас. ч. и каучука синтетического ЦИС 1,4-полиизопренового, вулканизующей группы, состоящей из серы, N- циклогексил-2-бензтиазолилсульфенамида, расплава w,w'-гексахлорпараксилола в защитном воске и N.N'-дитиодиморфолина, оксида цинка, синтетических жирных кислот фракции С17-С20, N- фенил-N'-изопропил-п-фенилендиамина, нефтяного битума, каолина, технического углерода, противостарителя и пластификатора. Смесь дополнительно содержит дивиниловый каучук с содержанием звеньев ЦИС-1,4 от 85 до 95 масс. %, вазелиновое масло и полимеризованный 2,2,4-триметил 1,2-дигидрохинолин.

Однако известная резиновая смесь имеет невысокий показатель удельного объемного сопротивления, за счет применения полуактивного технического углерода.

Наиболее близким к заявляемому материалу является композиционный материал для прокладок-амортизаторов рельсовых скреплений (патент RU 2347792 С1, опубл. 27.02.2009), на основе резиновых смесей, содержащих метилстирольные и дивиниловые каучуки, который может быть использован для изготовления нашпальных и подрельсовых прокладок-амортизаторов железнодорожного пути. Состав содержит следующие компоненты, масс. %:

- измельченный обрезиненный полиамидный корд с длиной волокон 10-15 мм -17,0-18,5;

- резиновую смесь на основе метилстирольных и дивиниловых каучуков, содержащую вулканизующую группу и неактивный технический углерод - 77-78;

- дисперсный наполнитель, а именно дробленые выпрессовки со стадии вулканизации прокладок-амортизаторов - 2;

- дробленая резиновая крошка - 2,0-3,5.

Недостатком указанного изобретения является наличие в составе материала дробленых выпрессовок, полученных на стадии вулканизации прокладок-амортизаторов ,и дробленой резиновой крошки. Дробленые выпрессовки со стадии вулканизации представляют собой недовулканизованную резиновую смесь, при этом часть выпрессовки может быть «сырой», а часть подвулканизованной. Подвулканизованные части выпрессовки, а также резиновая крошка обычно не имеют хорошего сцепления с основной массой резиновой смеси, и могут выступать как посторонние включения, по поверхности раздела которых может начинаться разрушение готового изделия.

Наиболее близким к заявляемому способу является способ получения резиновой смеси, (патент RU №2099362, имеется в открытых реестрах Роспатента, дата публикации не указана), при котором осуществляют смешение в резиносмесителе ненасыщенного каучука с техуглеродом, серусодержащей вулканизующей группой, целевыми добавками и резиновыми отходами, измельченными предварительной обработкой, при этом в качестве резиновых отходов используют отходы полиамидных и вискозных обрезиненных невулканизованных кордов, которые последовательно измельчают на роторном измельчителе типа "шинорез" с частотой вращения 600 мин-1 путем двукратного пропуска через зазор 6-8 мм между подвижными и неподвижными ножами, далее измельчают на дробильных вальцах с двумя валками с зазором 0,35-0,65 мм фрикцией 1:3,08 путем 3-4-кратного пропуска через зазор, обрабатывают на вторых дробильных вальцах, у которых один валок гладкий, другой рифленый, с зазором 0,35-0,65 мм, фрикцией 1:3,08, путем 3-4-кратного пропуска через зазор и подготовленный таким образом лист толщиной 3,5-6,5 мм измельчают на барабанном измельчителе типа «лапшерезка» с частотой вращения 375 мин-1 с зазором между насаженными на барабан подвижными наклонными ножами и неподвижным ножом 0,2-0,3 мм, причем измельчение листа производят поперек нитей, ориентированных «каландровым эффектом» при обработке на дробильных вальцах, а после повторной обработки и измельчения на дробильных вальцах и барабанном измельчителе типа «лапшерезка» измельченную массу при смешении компонентов для получения резиновой смеси вводят в количестве 2-10 масс. ч. на 100 мас. ч. каучука.

Недостатками указанного метода являются:

- заявляемый «каландровый эффект» в заготовках не сохраняется, т.к. после измельчения листа на «лапшерезке» и смешении измельченных обработанных отходов в резиносмесителе с прочими ингредиентами резиновой смеси ориентация нитей является хаотичной;

- возникновение технологических трудностей при введении более 10 масс, частей измельченного резинокорда, которое связано с неоднородностью распределения нитей различной длины.

Основной задачей заявляемого изобретения является создание композиционного материала для резинотехнических изделий и способа его получения на основе эластомеров, армированных кордом (волокнистым наполнителем), с комплексом физико-механических свойств, повышающих эксплуатационные характеристики резинотехнических изделий, например прокладок рельсовых скреплений железнодорожного пути.

Технический результат заключается в повышении эксплуатационных характеристик резинотехнических изделий, коэффициента трения скольжения резинового изделия по стали, и увеличения удельного объемного сопротивления электрическому току.

Технический результат достигается тем, что композиционный материал для резинотехнических изделий, содержащий резиновую смесь на основе каучука и измельченный синтетический корд, содержит эти компоненты, в следующем количестве, масс. %:

- измельченный синтетический корд с длиной волокон до 10 мм - 20-50;

- резиновую смесь на основе метилстирольных каучуков - 50-80.

Предпочтительно, чтобы в состав резиновой смеси входил каучук метилстирольный, углерод технический неактивный, минеральные наполнители (мел, белила цинковые, сантогард, стеарин), пластификаторы, (битум нефтяной, масло индустриальное), ингредиенты вулканизующей группы.

Оптимально, чтобы синтетический корд был выполнен обрезиненным.

Предпочтительно, чтобы вулканизующая группа резиновой смеси содержала N,N-дитиодиморфолин, серу и этилцимат.

Заявляемый технический результат достигается также тем, что в известном способе изготовления композиционного материала, в котором осуществляют смешение в резиносмесителе метилстирольного каучука с техническим углеродом, минеральными наполнителями, пластификаторами, ингредиентами вулканизующей группы, синтетическим кордом, измельченным предварительной обработкой, синтетический корд измельчают на дробильном оборудовании до длины волокон менее 10 мм, после чего смешивают с метилстирольным каучуком, с техническим углеродом и минеральными наполнителями, пластификаторами, полученную смесь вальцуют в листы, и направляют повторно в смеситель для смешения с ингредиентами вулканизующей группы, при этом полученную смесь повторно вальцуют.

Оптимально ингредиенты резиновой смеси и измельченный синтетический корд на первой стадии смешения загружать в резиносмеситель при температуре в рабочей камере не более 80°С и производить их смешение в течение 4-5 минут, полученную смесь выгружать из резиносмесителя, подавать на каскад из не менее двух гладких вальцов и вальцевать в листы толщиной не более 15 мм, после чего листы вальцованной смеси охлаждать водой не менее 15 минут.

На второй стадии смешения предпочтительно вальцованную смесь измельченного синтетического корда и резиновой смеси смешивать с ингредиентами вулканизующей группы, загружать в резиносмеситель при температуре в рабочей камере не более 70°С и производить их смешение в течение 2 минут, после чего смесь предпочтительно подавать на каскад из не менее чем двух гладких вальцов, на которых она вальцуется в листы, толщиной не более 10 мм, а листы вальцованной смеси охлаждать водой не менее 15 минут.

Заявляемый технический результат - повышение эксплуатационных характеристик достигается за счет двух стадий смешения ингредиентов в резиносмесителе, на каждой из которых осуществляют листование полученной смеси для ориентации введенных волокон вдоль направления прокатки вальцов (приобретения т.н. «каландрового эффекта).

Введение измельченного синтетического кордана первой стадии позволяет применять неактивную сажу (технический углерод), что, при сохранении прочностных показателей, снижает электропроводимость материала и увеличивает показатель «Удельное объемное сопротивление». Измельчение корда, в том числе обрезиненного (резинокорда, например, отходов шинного производства), до малой длины волокна 5-10 мм, а также введение его в резиновую смесь на этапе смешения ингредиентов резиновой смеси в резиносмесителе, позволяет получить равномерное распределение волокон по объему материала, что проявляется в стабильности физико-механических показателей материала. На второй стадии, к изготовленному ранее полуфабрикату добавляют компоненты вулканизующей группы (дитиодиморфолин, серу, этилцимат). Двухстадийный процесс изготовления материала обусловлен наличием волокон корда, которые вызывают значительные сдвиговые напряжения в смеси при ее перемешивании, что приводит к высокой температуре смешения. Поэтому введение ингредиентов вулканизующей группы выделено во вторую стадию. Это позволяет получить хорошее качество смешения ингредиентов, лучшее распределение волокон корда в объеме материала и при этом избежать подвулканизации материала в камере резиносмесителя и образованию «заваров». Хорошее смешение и равномерность распределения волокон корда в объеме материала способствует получению стабильных результатов физико-механических показателей.

Равномерность распределения положительно сказывается на технологичности дальнейшей переработки резиновой смеси, в том числе при изготовлении заготовок, а также позволяет увеличить наполнение резиновой смеси с получением более высоких физико-механических показателей. Увеличение наполнения материала волокнами измельченного корда приводит к ее удешевлению, т.к. уменьшается содержание в резиновой смеси более дорогих ингредиентов. Равномерное перемешивание и распределение волокон по объему материала позволяет наполнять смесь от 20 до 50 масс. %. При этом, как показали опытные испытания резинотехнических изделий с заявленным составом, введение измельченного синтетического корда в указанных соотношениях увеличивает эксплуатационные свойства изделий, например, подрельсовых прокладок рельсовых скреплений железнодорожного пути.

Введение измельченного корда более 50 масс. % вызывает технологические трудности при изготовлении и переработке материала. Большое содержание волокон корда увеличивает температуру при смешении компонентов в резиносмесителе и повышает вероятность подвулканизации резиновой смеси. Кроме того, большое содержание волокон уменьшает технологичность листования материала на вальцах. Также большое содержание измельченного синтетического корда приводит к чрезмерным значениям жесткости готовых изделий. Введение менее 20 масс. % ухудшает эксплуатационные характеристики, такие как, коэффициент трения скольжения по стали и истираемость.

Заявляемые способ и композиция реализуются следующим образом.

Первоначально осуществляют предварительную подготовку корда перед его смешением с резиновой смесью.

Корд, например, волокнистый наполнитель в виде прочных тканевых синтетических волокон измельчается на дробильном оборудовании до мелкой фракции менее 10 мм.

Корд передрабливают, в результате чего он распадается на отдельные волокна. Изначально корд, в том числе синтетический и обрезиненный, подается на роторный измельчитель «Шинорез». Здесь происходит первоначальное измельчение. Далее измельченный корд подается в роторную дробилку, в которой происходит измельчение до фракции от 5 до 10 мм.

После этого ингредиенты резиновой смеси: каучук метилстирольный; углерод технический неактивный, наполнители минеральные, пластификаторы смешивают с измельченным кордом.

Изготовление композиционного материала производят в две стадии. На первой стадии смешивают каучук метилстирольный, углерод технический неактивный, наполнители минеральные (мел, белила цинковые, сантогард, стеарин), пластификаторы (битум нефтяной, масло индустриальное), с измельченным кордом, предпочтительно синтетическим.

Процесс смешивания осуществляют в резиносмесителе при температуре в рабочей камере не более 80°С, в течение 4-5 минут, полученную смесь выгружают из резиносмесителя и подают на каскад из не менее двух гладких вальцов и вальцуют в листы толщиной не более 15 мм, после чего листы вальцованной смеси охлаждают водой не менее 15 минут.

На второй стадии вальцованную смесь измельченного синтетического корда и резиновой смеси смешивают с ингредиентами вулканизующей группы, в которую в предпочтительном варианте могут входить N,N-дитиодиморфолин, сера и этилцимат.

Как указывалось выше, двухстадийный процесс изготовления материала обусловлен наличием волокон корда, которые вызывают значительные сдвиговые напряжения в смеси при ее перемешивании, что приводит к высокой температуре смешения. Поэтому введение ингредиентов вулканизующей группы выделено во вторую стадию. Это позволяет получить хорошее качество смешения ингредиентов, лучшее распределение волокон корда в объеме материала и при этом избежать подвулканизации материала в камере резиносмесителя и образованию «заваров», что способствует получению стабильных результатов физико-механических показателей.

На второй стадии процесса, вальцованную смесь первой стадии и компоненты вулканизующей группы загружают в резиносмеситель при температуре в рабочей камере не более 70°С и производят их смешение в течение 2 минут, после чего смесь подают на каскад из не менее двух гладких вальцов, на которых она вальцуется в листы, толщиной не более 10 мм, после чего листы вальцованной смеси охлаждают водой не менее 15 минут.

Из полученного композиционного материала на втором этапе осуществляют производство вальцованных листов, до приобретения у них каландрового эффекта. Выпуск происходит на вальцах (материал пропускают через зазор 9-15 мм между цилиндрическими валками и формируют лист), поэтому свойства материала приобретают «каландровый эффект»: в направлении прокатки по вальцам волокна корда преимущественно ориентируются внутри листа материала.

Свойства, как листа композиционного материала, так и изготавливаемой из такого материала детали, приобретают анизотропию. Это позволяет получать необходимые физико-механические показатели при работе готовых деталей в условиях приложения нагрузки в определенном направлении.

Из полученного композиционного материала в виде заготовок определенной геометрической формы возможно производство деталей методом прямого компрессионного формования с применением технологической оснастки (пресс-форм), устанавливаемой на вулканизационных прессах.

Конкретная реализация способа изготовления армированного композиционного материала может быть пояснена следующими примерами:

Пример 1

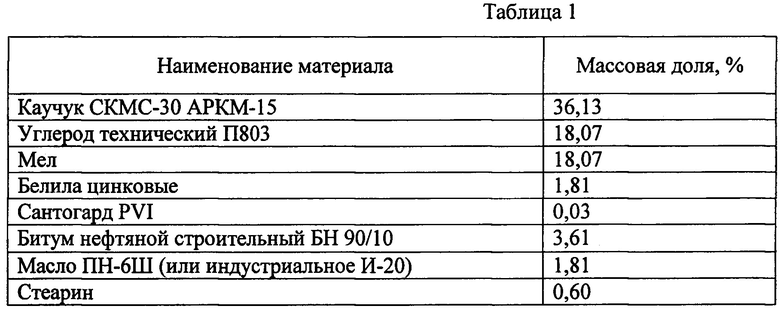

Изготавливали композиционный материал, армированный волокнистым наполнителем (кордом) «ПД-РЕ-Корд» с содержанием 20 масс. % измельченного обрезиненного полиамидного корда и 80 масс. % резиновой смеси.

Изначально подготавливали синтетический корд. Корд, состоящий из ткани из полиамидных нитей и обрезинивающего слоя резины, в количестве 20 масс. % сначала измельчали на роторном измельчителе «Шинорез» с частотой вращения барабана 600 об/мин и зазором между подвижными и неподвижными ножами 1,5 мм. Затем передробленную массу подавали в роторную дробилку с частотой вращения барабана 600 об/мин и зазором между подвижными и неподвижными ножами 1 мм, в которой производили дальнейшее измельчение волокон до размеров в 5 мм.

Далее осуществляли изготовление непосредственно композиционного материала путем смешения измельченного полиамидного корда с другими ингредиентами. Смешение производили в две стадии.

На первой стадии смешивали измельченный корд и следующие ингредиенты резиновой смеси:

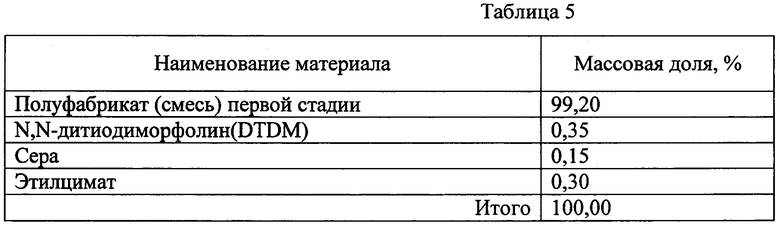

Указанные ингредиенты композиционного материала загружали в резиносмеситель PC 270-30 при температуре в рабочей камере не более 80°С и производили их смешивание в течение 4-5 минут, с контролем температуры смеси перед выгрузкой таким образом, чтобы она составляла не более 125°С. После выгрузки из резиносмесителя полуфабрикат (смесь) первой стадии подавали на каскад минимум из двух гладких вальцов СМ 2100 660/660, на которых она вальцевалась в листы толщиной не более 15 мм. Затем вальцованную смесь подавали в охлаждающее устройство, где производили охлаждение водой в течение не менее 15 минут. Изготовленный полуфабрикат (смесь) первой стадии затем снова загружали в резиносмеситель РС 270-30 и смешивали с ингредиентами вулканизующей группы:

Указанные ингредиенты загружали в резиносмеситель РС 270-30 при температуре в рабочей камере не более 70°С и производили их смешивание не менее 2 минут, с контролем температуры смеси перед выгрузкой таким образом, чтобы она составляла не более 110°С. После выгрузки из резиносмесителя готовую смесь также подавали на каскад минимум из двух гладких вальцов СМ 2100 660/660, на которых ее вальцевали в листы, толщиной не более 10 мм, после чего вальцованную смесь подавали в охлаждающее устройство, где происходило их охлаждение водой в течение не менее 15 минут.

После смешения полученную смесь вальцевали в листы толщиной 12 мм для последующего изготовления изделий. Для этого листованную смесь сначала разогревали до температуры 60°С на дробильных вальцах ДР П 800 550/550 или ДР П 800 490/610, пропуская через зазор 5 раз, повышая ее пластичность. Затем разогретый материал вальцевали на гладких вальцах СМ ПД 2100 660/660 или СМ ПД 1500 660/660 до получения листа толщины 12 мм. Полученный композиционный материал в виде листов применяли для дальнейшего изготовления изделий. При этом листованный материал приобретал каландровый эффект за счет прохождения между валками вальцов и вытягивании в одном направлении.

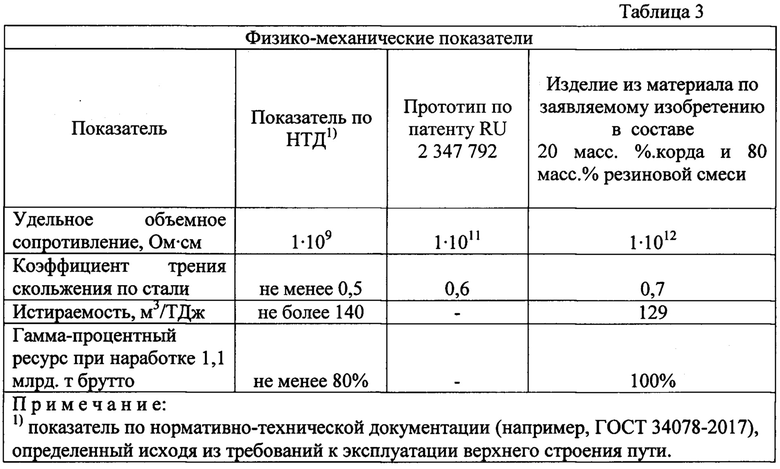

В результате были установлены следующие физико-механические показатели полученного композиционного материала, приведенные в таблице 3:

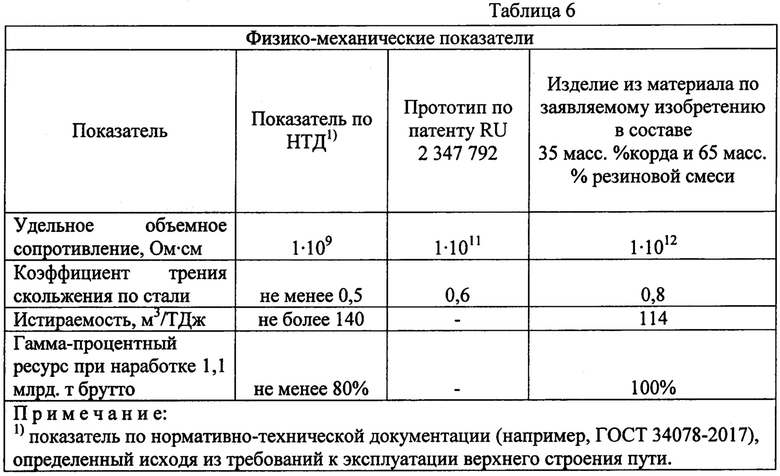

Проведенные испытания показали повышение коэффициента трения скольжения по стали и увеличение удельного объемного сопротивления полученного материала по сравнению с показателями, указанными в описании патента-прототипа.

Пример 2

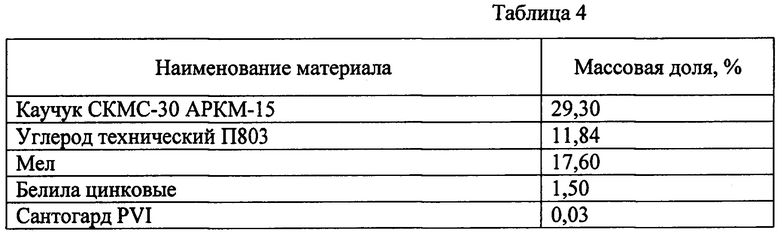

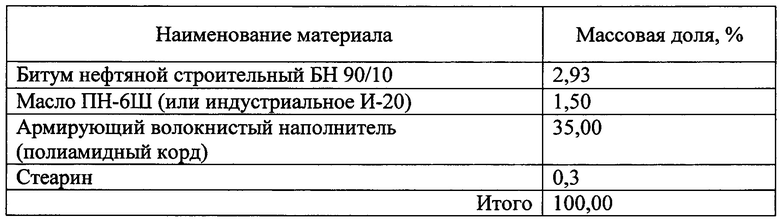

Изготавливали композиционный материал, армированный волокнистым наполнителем (кордом) с содержанием 35 масс. % измельченного обрезиненного полиамидного корда и 65 масс. % резиновой смеси.

Изначально подготавливали синтетический корд, как в примере 1, но производили измельчение волокон до размеров 7 мм.

Далее осуществляли изготовление непосредственно композиционного материала путем смешения измельченного полиамидного корда с другими ингредиентами, аналогично примеру 1. Смешение производили в две стадии.

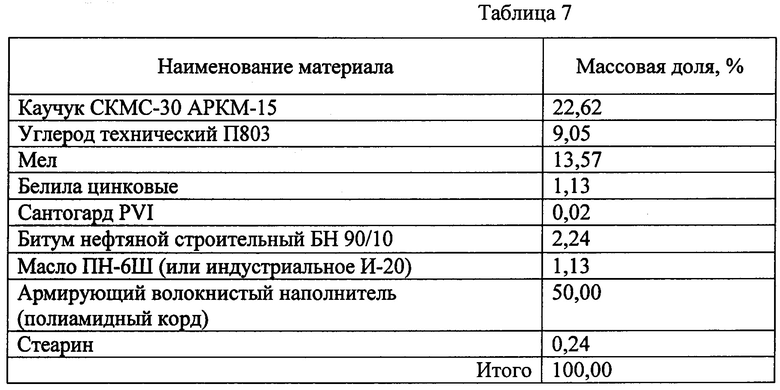

На первой стадии смешивали следующие ингредиенты:

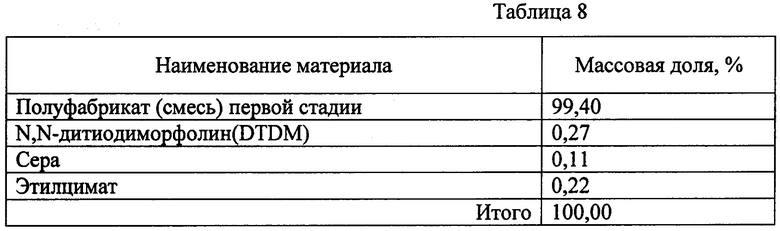

На второй стадии смешивали следующие ингредиенты:

После смешения полученную смесь вальцевали в соответствии с примером 1. Полученный композиционный материал в виде листов применяли для дальнейшего изготовления изделий.

В результате проведенных испытаний композиционного материала с составом ингредиентов по примеру 2 были установлены его следующие физико-механические показатели:

В составе по примеру 2 установлено повышение коэффициента трения скольжения по стали, увеличение удельного объемного сопротивления по сравнению с прототипом. Кроме того, по сравнению с примером 1, в котором указан состав с 20% содержанием корда, в составе по данному примеру наблюдается также снижение значения показателя истираемости от верхней допустимой границы.

Пример 3

Изготавливали композиционный материал, армированный волокнистым наполнителем (кордом) с содержанием 50 масс. % измельченного обрезиненного полиамидного корда и 50% резиновой смеси.

Изначально подготавливали синтетический корд аналогично примеру 1, но производили измельчение волокон до размеров 8 мм.

Далее осуществляли изготовление непосредственно композиционного материала путем смешения измельченного полиамидного корда с другими ингредиентами, аналогично примеру 1. Смешение производили в две стадии.

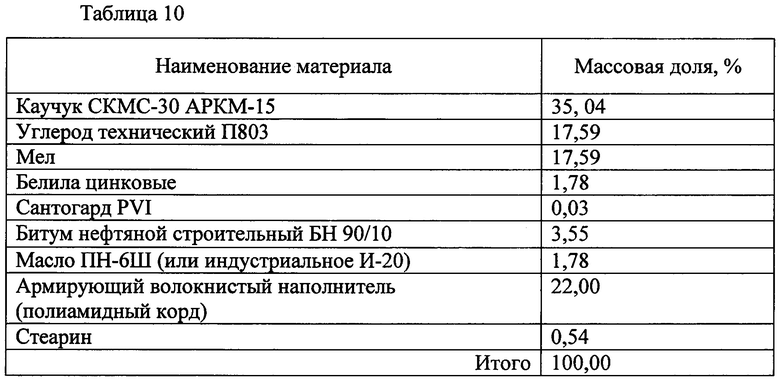

На первой стадии смешивали следующие ингредиенты:

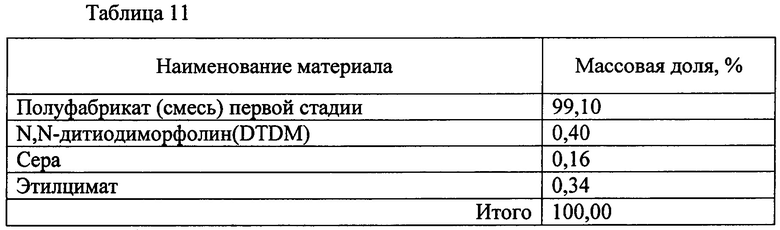

На второй стадии смешивали следующие ингредиенты:

После смешения полученную смесь вальцевали, аналогично примеру 1. Полученный композиционный материал в виде листов применяли для дальнейшего изготовления изделий. При этом вальцованный материал приобретал каландровый эффект за счет прохождения между валками вальцов и вытягивании в одном направлении.

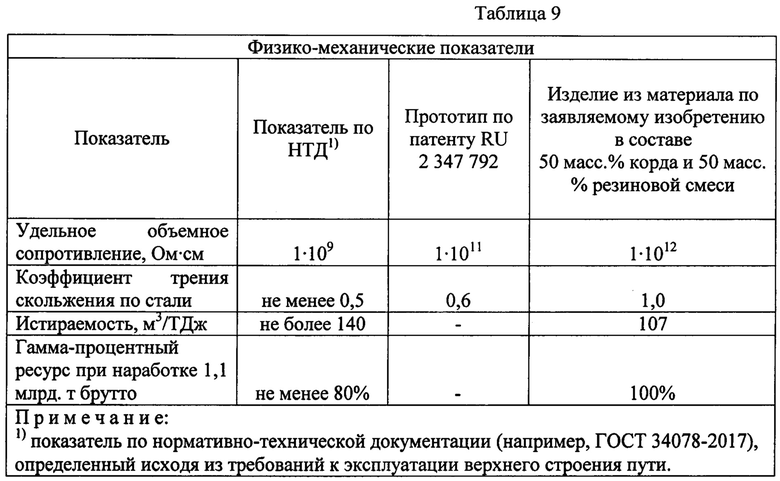

В результате были установлены следующие физико-механические показатели у полученного композиционного материала:

В полученном составе по примеру 3 наблюдалось повышение коэффициента трения скольжения по стали, увеличение удельного объемного сопротивления по сравнению с прототипом. Кроме того, испытания показали, что значение показателя истираемости по составу в примере 3 гораздо ниже установленной Гостом верхней допустимой границы.

Пример 4

Изготавливали композиционный материал, армированный волокнистым наполнителем (кордом) с содержанием 22% масс. измельченного обрезиненного полиамидного корда и 78% масс, резиновой смеси.

Изначально подготавливали синтетический корд, аналогично примеру 1, с измельчением волокон до размеров 9 мм.

Далее осуществляли изготовление непосредственно композиционного материала путем смешения измельченного полиамидного корда с другими ингредиентами, аналогично примеру 1. Смешение производили в две стадии.

На первой стадии смешивали следующие ингредиенты:

На второй стадии смешивали следующие ингредиенты:

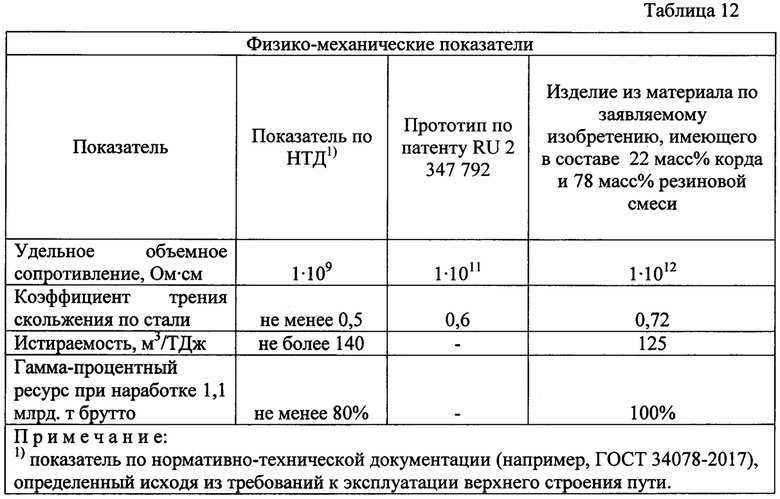

После смешения полученную смесь вальцевали, как в примере 1. Полученный композиционный материал в виде листов использовали для дальнейшего изготовления изделий. При этом вальцованный материал приобретал каландровый эффект за счет прохождения между валками вальцов и вытягивании в одном направлении, и имел следующие физико-механические показатели, приведенные в Таблице 12:

В полученном составе по примеру 4 зафиксировано повышение коэффициента трения скольжения по стали, увеличение удельного объемного сопротивления по сравнению с прототипом. Кроме того, испытания показали, что значение показателя истираемости у него ниже установленной Гостом верхней допустимой границы.

Пример 5

Изготавливали композиционный материал, армированный волокнистым наполнителем (кордом) с содержанием 30 масс. % измельченного обрезиненного полиамидного корда и 70% резиновой смеси.

Изначально подготавливали синтетический корд, как в примере 1, но производили измельчение волокон до размеров 9,5 мм.

Далее осуществляли изготовление непосредственно композиционного материала путем смешения измельченного полиамидного корда с другими ингредиентами, аналогично примеру 1. Смешение производили в две стадии.

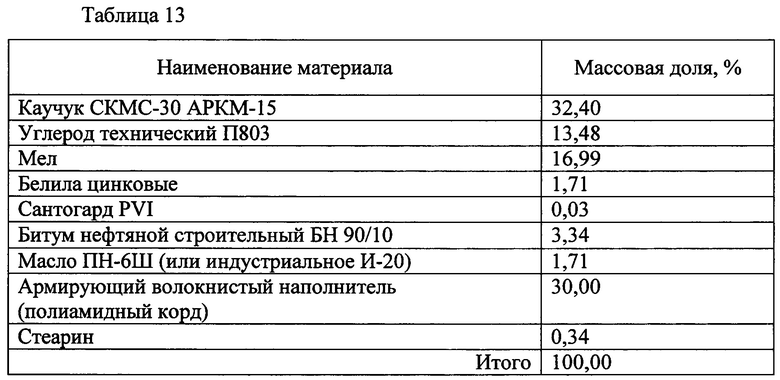

На первой стадии смешивали следующие ингредиенты:

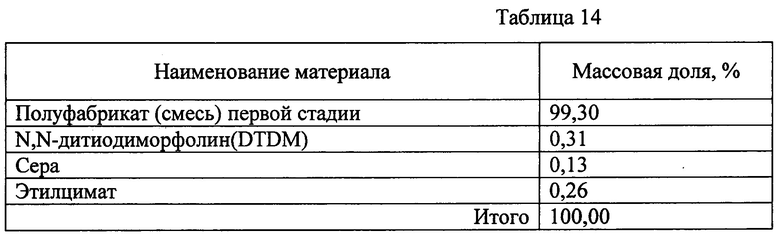

На второй стадии смешивали следующие ингредиенты:

После смешения полученную смесь вальцевали, аналогично примеру 1. Полученный композиционный материал в виде листов применяли для дальнейшего изготовления изделий. При этом листованный материал приобретал каландровый эффект за счет прохождения между валками вальцов и вытягивании в одном направлении.

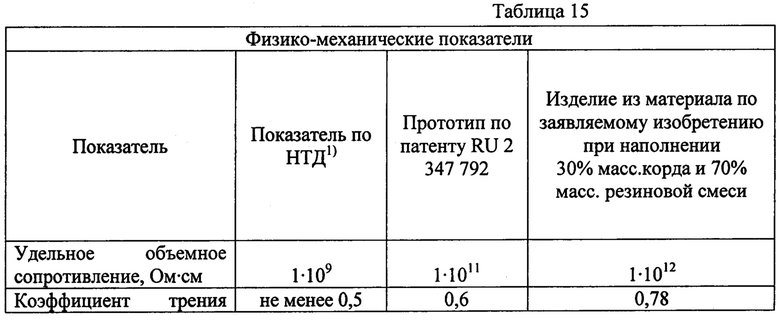

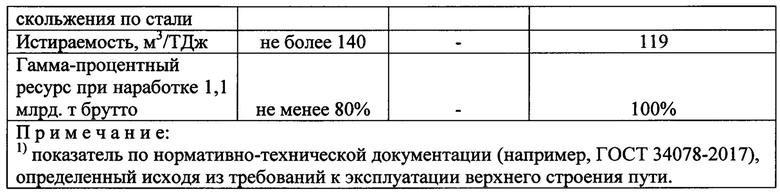

В результате были определены следующие физико-механические показатели у материала с приведенным в примере 5 составом:

В полученном составе по примеру 5 зафиксировано повышение коэффициента трения скольжения по стали, увеличение удельного объемного сопротивления по сравнению с прототипом. Кроме того испытания показали, что материал из заявляемой композиции имеет значение показателя истираемости ниже установленной Гостом верхней допустимой границы.

Заявляемый композиционный материал для резинотехнических изделий, полученный заявляемым способом, может найти широкое применение в качестве материалов, армированных кордом, применяемым для резинотехнических изделий с высокими эксплуатационными характеристиками, коэффициентом трения скольжения резинового изделия по стали, и увеличенным удельным объемным сопротивлением электрическому току.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| СОСТАВ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2007 |

|

RU2347792C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ КАРКАСНО-БРЕКЕРНЫХ РЕЗИН | 2002 |

|

RU2218366C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358627C2 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1054377A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СОВМЕЩЕНИЯ РЕЗИНОВОЙ КРОШКИ С ИНГРЕДИЕНТАМИ РЕЗИНОВЫХ СМЕСЕЙ | 2001 |

|

RU2216555C2 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| Способ получения эластомерных композиционных материалов | 2023 |

|

RU2807363C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПЕРФОРИРОВАННЫХ ПЛАСТИН | 2021 |

|

RU2775233C1 |

Изобретение относится к резиновой промышленности, в частности к композиционному материалу на основе резиновой смеси, армированной кордом, и способу ее получения. Композиционный материал для резинотехнических изделий включает, мас.%: резиновую смесь на основе бутадиен-метилстирольного каучука - 50-80 и измельченный обрезиненный полиамидный корд с длиной волокон до 10 мм - 20-50. После измельчения корда на дробильном оборудовании его смешивают с каучуком, техническим углеродом, минеральными наполнителями и пластификаторами. Вальцуют смесь в листы, смешивают с ингредиентами вулканизующей группы и проводят вальцевание с формированием каландрового эффекта. Изобретение позволяет увеличить удельное объемное сопротивление электрическому току и коэффициент трения скольжения резинового изделия по стали. 2 н. и 6 з.п. ф-лы, 15 табл., 5 пр.

1. Композиционный материал для резинотехнических изделий, включающий резиновую смесь на основе каучука и измельченный корд, отличающийся тем, что он содержит следующие компоненты, мас.%:

измельченный обрезиненный полиамидный корд с длиной волокон до 10 мм - 20-50;

резиновую смесь на основе бутадиен-метилстирольного каучука - 50-80.

2. Композиционный материал по п. 1, отличающийся тем, что резиновая смесь содержит каучук бутадиен-метилстирольный, углерод технический неактивный, минеральные наполнители, пластификаторы, вулканизующую группу, включающую N,N-дитиодиморфолин, серу и этилцимат.

3. Способ изготовления композиционного материала для резинотехнических изделий по п. 1, в котором осуществляют смешение резиновой смеси, содержащей каучук, технический углерод, минеральные наполнители, пластификаторы и ингредиенты вулканизующей группы, с предварительно измельченным кордом, отличающийся тем, что обрезиненный полиамидный корд измельчают на дробильном оборудовании до длины волокон не более 10 мм, после чего корд смешивают с бутадиен-метилстирольным каучуком, техническим углеродом, минеральными наполнителями и пластификаторами, полученную смесь вальцуют в листы, осуществляют повторное смешивание листованного материала с ингредиентами вулканизующей группы и производят вальцевание полученной смеси с формированием каландрового эффекта.

4. Способ по п. 3, отличающийся тем, что используют обрезиненный синтетический корд, например отходы шинного производства.

5. Способ по п. 3, отличающийся тем, что резиновая смесь содержит каучук бутадиен-метилстирольный, углерод технический неактивный, минеральные наполнители, пластификаторы, ингредиенты вулканизующей группы.

6. Способ по п. 3, отличающийся тем, что каучук бутадиен-метилстирольный, углерод технический неактивный, минеральные наполнители, пластификаторы и измельченный обрезиненный полиамидный корд загружают в резиносмеситель при температуре в рабочей камере не более 80°С и производят их смешение в течение 4-5 минут, полученную смесь выгружают из резиносмесителя и подают на каскад из не менее двух гладких вальцов и вальцуют в листы толщиной не более 15 мм, после чего листы вальцованной смеси охлаждают водой не менее 15 минут.

7. Способ по п. 3, отличающийся тем, что в состав элементов вулканизирующей группы входят N,N-дитиодиморфолин, сера и этилцимат.

8. Способ по п. 3, отличающийся тем, что вальцованную смесь измельченного обрезиненного полиамидного корда и резиновой смеси смешивают с ингредиентами вулканизующей группы, загружают в резиносмеситель при температуре в рабочей камере не более 70°С и производят их смешение в течение 2 минут, после чего смесь подают на каскад из не менее двух гладких вальцов, на которых она вальцуется в листы, толщиной не более 10 мм, после чего листы вальцованной смеси охлаждают водой не менее 15 минут.

| СОСТАВ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2007 |

|

RU2347792C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ НАШПАЛЬНЫХ РЕЗИНОВЫХ ПРОКЛАДОК | 1998 |

|

RU2147025C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2006 |

|

RU2326901C1 |

| US 20160115305 A1, 28.04.2016 | |||

| US 20130217802 A1, 22.08.2013. | |||

Авторы

Даты

2019-09-12—Публикация

2018-03-01—Подача