Изобретение относится к технологии строительных материалов, а именно к способу приготовления бетонных смесей, и может быть использовано на предприятиях промышленности строительных материалов.

Цель изобретения - повышение прочности.

Отходы глиноземного производства применяются непосредственно со шламовых полей. Отходы производства плавиковой кислоты имеют температуру 200-400°С, содержат безводный сульфат . кальция и серную кислоту. Масса хорошо раскристаллизована, текуча,„ абразивна. Гранулометрический состав: 70% - 5 мм,

20%-Юмм, 10%-20мм.Плотность2,45г/см3, объемный вес 1,16 г/ем3, угол естественного откоса 40°, прочность отходов на полях 0,01-0,02 МПа. Отходы вместе с цементом и хлоридом железа перед употреблением измельчаются до удельной поверхности 5000- 7000см /г. В этом случае резко повышается их активность. Химический состав бокситового шлама, мас.%: 13,38; Ре20з42,8; SI02 8; СаО 14,86; п.п.п. 20,5. Удельная поверхность 3500-5000 см2/г.

Бокситовый шлам применяется также для нейтрализации серной кислоты. Данную смесь в лабораторных условиях готовят следующим образом: составляющие бетонной смеси перемешивают вручную в тече

145 00

V4

N

ние 2-3 мин, а затем помещают в бетонную мешалку и затворяют водой с последующим перемешиванием в течение 5-10 мин. Полученную бетонную смесь из бетономешалки выливают в формы кубов с гранью 10,15,20 см и призм 10x10x40 см и выдерживают в пропарочной камере по режиму 2 ч: 2+3+8+2, 2+5+7+9, 3+5+8+4. 4+5+7+9, а также 28 су т нормального твердения. Образцы испытывают на прочность согласно ГОСТ 10180-78.

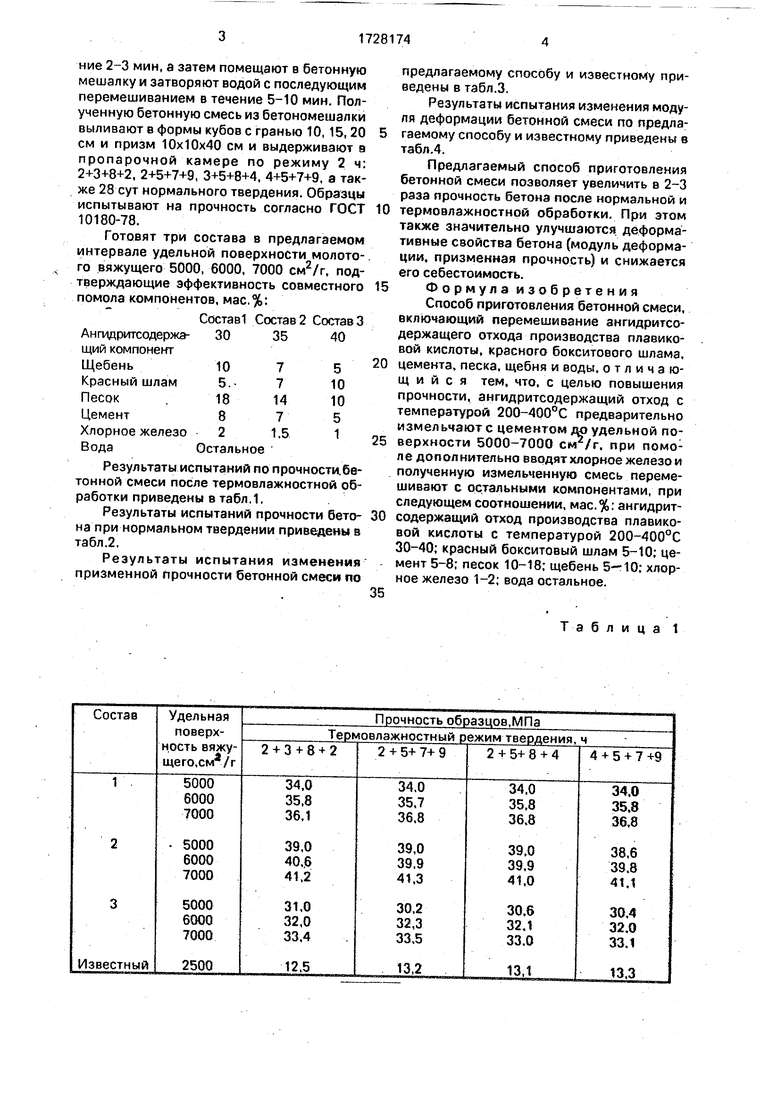

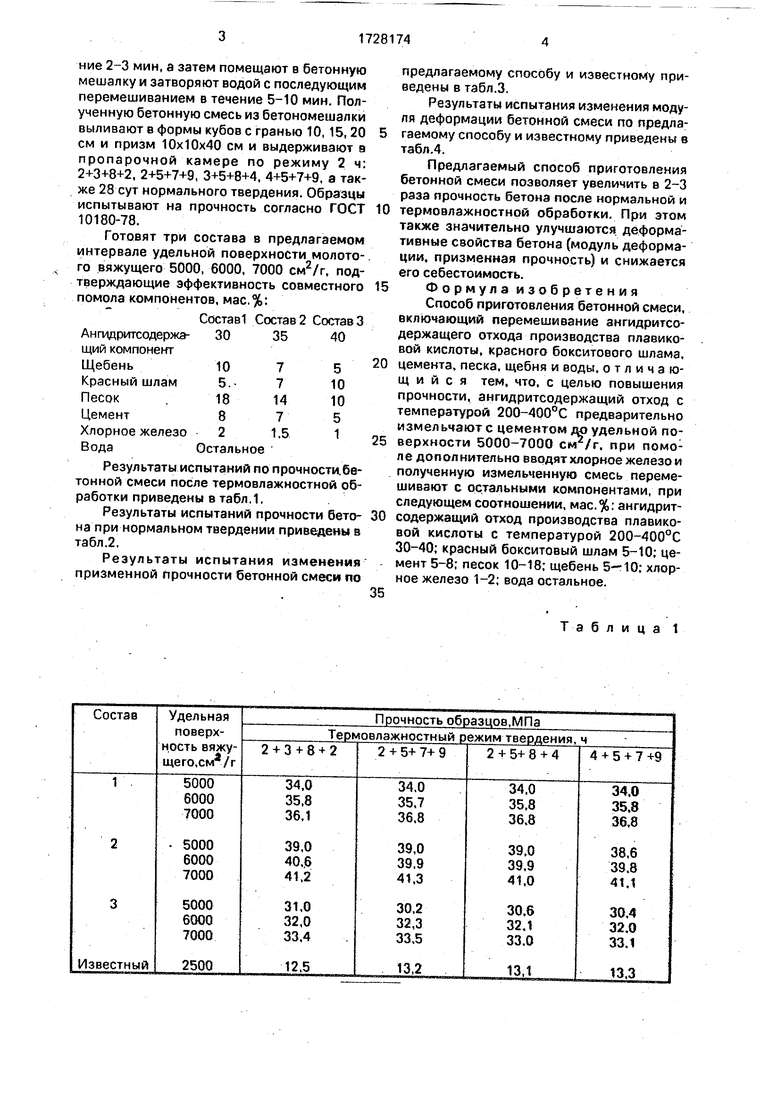

Готовят три состава в предлагаемом интервале удельной поверхности молото-. го вяжущего 5000, 6000, 7000 см2/г, подтверждающие эффективность совместного помола компонентов, мас.%:

Состав1 Состав 2 Состав 3

30

35

40

Ангидритсодержащий компонент

Щебень

Красный шлам

Песок

Цемент

Хлорное железо

ВодаОстальное

Результаты испытаний по прочности.бетонной смеси после термовлажностной обработки приведены в табл.1,

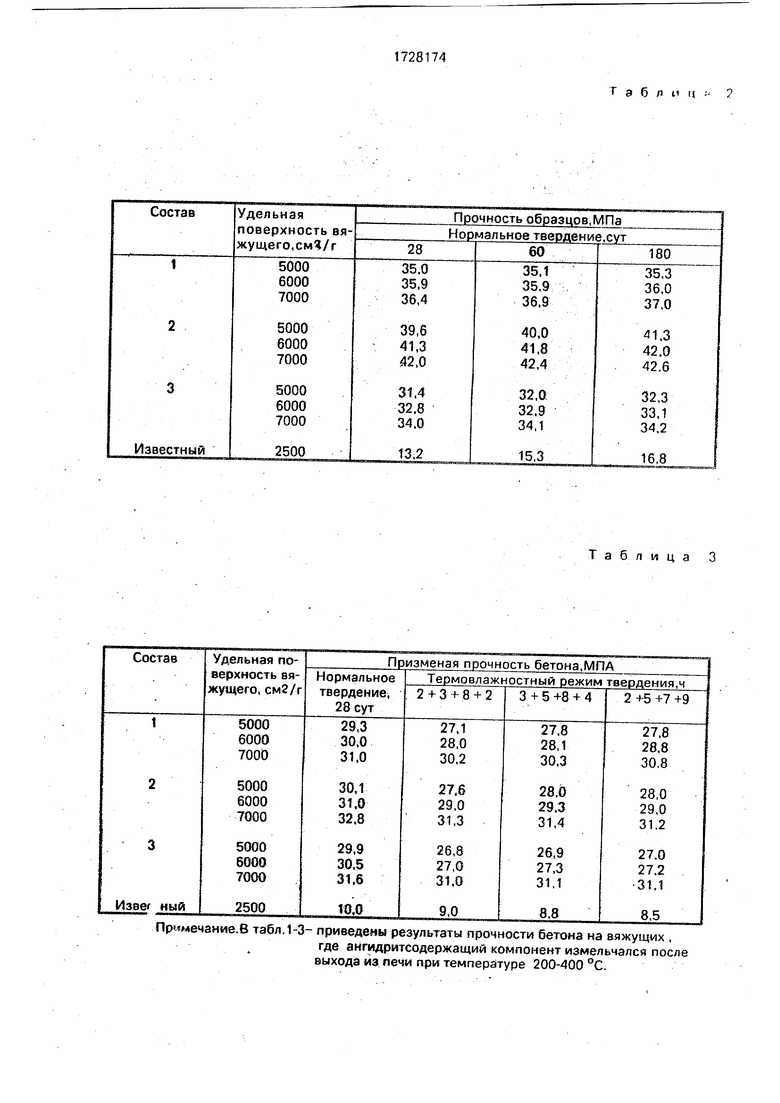

Результаты испытаний прочности бетона при нормальном твердении приведены в табл.2.

Результаты испытания изменения призменной прочности бетонной смеси по

0

5

0

5

0

5

предлагаемому способу и известному приведены в табл.3.

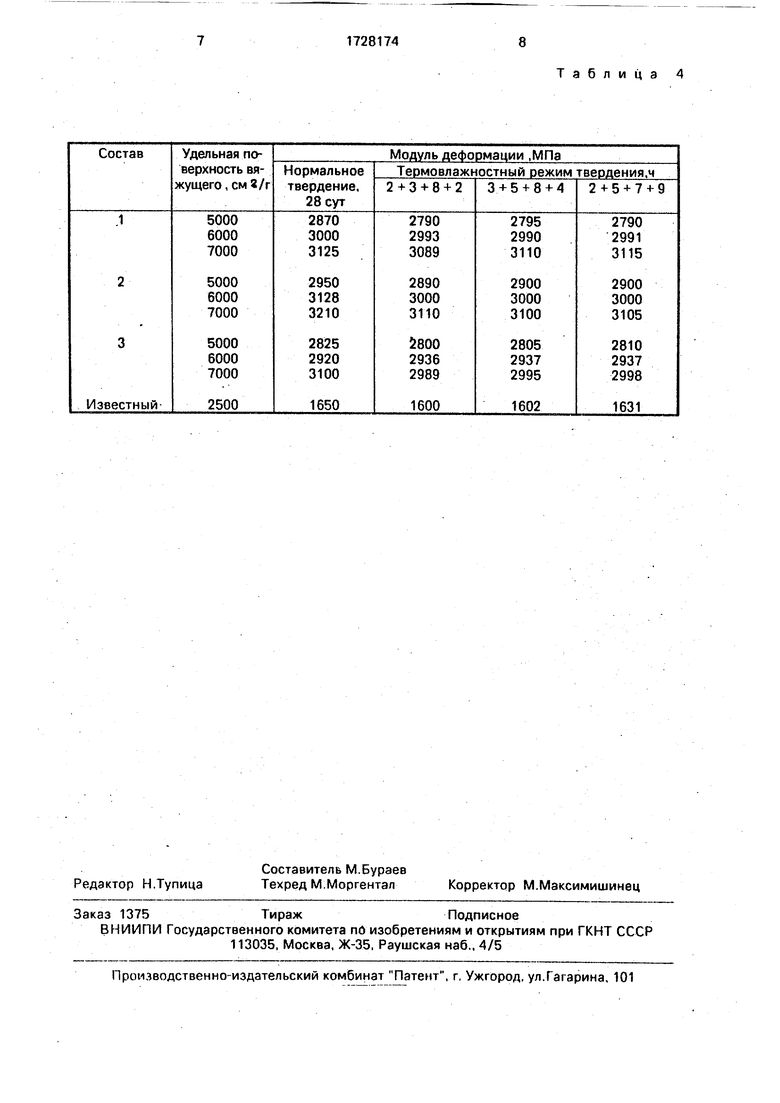

Результаты испытания изменения модуля деформации бетонной смеси по предлагаемому способу и известному приведены в табл.4.

Предлагаемый способ приготовления бетонной смеси позволяет увеличить в 2-3 раза прочность бетона после нормальной и термовлзжностной обработки. При этом также значительно улучшаются деформа- тивные свойства бетона (модуль деформации, призмекная прочность) и снижается его себестоимость.

Формул а нзобретени я

Способ приготовления бетонной смеси, включающий перемешивание ангидритсо- держащего отхода производства плавиковой кислоты, красного бокситового шлама, цемента, песка, щебня и воды, отличающийся тем, что. с целью повышения прочности, ангидритсодержащий отход с температурой 200-400°С предварительно измельчают с цементом /ю удельной поверхности 5000-7000 см /г, при помоле дополнительно вводят хлорное железо и полученную измельченную смесь перемешивают с остальными компонентами, при следующем соотношении, мас.%: ангидритсодержащий отход производства плавиковой кислоты с температурой 200-400°С 30-40; красный бокситовый шлам 5-10; цемент 5-8; песок 10-18; щебень 5-10; хлорное железо 1-2; вода остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2421421C1 |

| Гипсобетонная смесь | 1987 |

|

SU1534025A1 |

| Способ приготовления органоминерального модификатора бетонных смесей | 2024 |

|

RU2835652C1 |

| Сырьевая смесь для получения активной минеральной добавки для цемента и способ ее приготовления | 2022 |

|

RU2784967C1 |

| СПОСОБ УСТРОЙСТВА МОНОЛИТНЫХ СВАЙНЫХ ОПОР ИНЖЕНЕРНЫХ СООРУЖЕНИЙ НА ОСНОВЕ НЕФЕЛИНОВОГО ШЛАМА | 2018 |

|

RU2685599C1 |

| Бетонная смесь | 1989 |

|

SU1719346A1 |

| Формовочная смесь | 1988 |

|

SU1520047A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО, БЕТОННОЙ ИЛИ РАСТВОРНОЙ СМЕСИ | 1990 |

|

RU2093490C1 |

| ЗОЛОЦЕМЕНТНОЕ ВЯЖУЩЕЕ (ЗОЛЬЦИТ) НА ОСНОВЕ КИСЛЫХ ЗОЛ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2010 |

|

RU2452703C2 |

| Композиционное вяжущее | 2017 |

|

RU2658416C1 |

Изобретение относится к технологии строительных материалов, а именно к способам приготовления бетонной смеси, и может быть использовано на предприятиях промышленности строительных материалов. Цель изобретения - повышение прочности. Способ приготовления бетонной смеси предусматривает совместное измельчение до удельной поверхности 5000-7000 см2/г ангидритсодержащего отхода производства плавиковой кислоты с температурой 200- 400°С, цемента и хлорида железа с последующим введением в полученный продукт помола красного бокситового шлама, песка, щебня и воды при следующем соотношении компонентов, мас.%: ангидритсодержащий отход производства плавиковой кислоты с температурой 200-400°С 30-40, красный бокситовый шлам 5-10, цемент 5-8, песок 10-18, щебень 5-10, хлорное железо 1-2, вода остальное. Прочность бетона при сжатии на 28 сут 42 МПа. 4 табл.

Та блица 1

Примечание. В табл. 1-3- приведены результаты прочности бетона на вяжущих ,

где ангидритсодержащий компонент измельчался после выхода из печи при температуре 200-400 °С.

Г э б л и и

Таблица 3

Таблица 4

| Волженский А.В | |||

| и др | |||

| Гипсовые вяжущие и изделия | |||

| - М.: Стройиздат, 1947, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Гипсобетонная смесь | 1987 |

|

SU1534025A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-23—Публикация

1989-12-19—Подача