Изобретение относится к строительным материалам, а именно к материалам, предназначенным для защиты свежеуложенного бетона от обезвоживания и создания нормальных условий для его твердения.

Целью изобретения является сокращение сроков формирования пленки, снижение водопотерь бетона в процессе твердения и повышение морозостойкости.

Нефтеполимерная смола (НПС) марок А, Б, В представляет собой продукт полимеризации ненасыщенных соединений фракций Cs-Cg пиролизных смол. Температура плавления НПС 85-95°С, температура вспышки в закрытом тигле более 150°С.

В качестве нефтяного растворителя в предлагаемой композиции используется дизельное топливо по ГОСТу или осветительный керосин, представляющие собой горючие вещества с температурой вспышки более 62°С и предельно допустимой концентрацией паров в воздухе рабочей зоны не более 300 мг/м3.

Экстракт фенольной очистки масел представляет собой побочный продукт, получаемый при дистилляции масел и содержит в своем составе парафинонафтено- вые углеводороды 6-10 мас.%, ароматические углеводороды 74-76 мас.%, смолы 16-18 мас,%.

Алкилфенол - сырье для мягчителей первой категории, продукт химического взаимодействия полимердистиллятов, получаемых полимеризацией бутиленов, и фенола. Это горючая жидкость, с температурой вспышки 120-125°С, содержанием фенолов 1 % и диалкилфенолов 20%.

В качестве блок-сополимера типа S-B-S композиция содержит дивинилстирольный или изопренстирольный термоэластопласт с массовой долей связанного стирола 25- 30% и свободного стирола не более 0,01 %, содержание золы не более 0,1 мас.%, анти- оксидантов 1,0-1,5 мас.%. Характеристическая вязкость блок-сополимеров составляет 0,9-1,5 дл/г.

Кубовые остатки производства аминов жирного ряда Ci7-C20 представляют собой смесь первичных, вторичных аминов и углеводородов. Суммарное содержание первичных и вторичных аминов составляет более

со

С

ho со ю о ел

Ј

56 мас.%, вторичных - не менее 22 мас.%, углеводородов - до 44 мае.%.

Соляная кислота применяется с плотностью 1,15-1,19 г/см3.

Использование в качестве эмульгатора кубовых остатков производства аминов жирного ряда Ci7-C20 и соляной кислоты позволяет значительно сократить время формирования пленки по сравнению с известной композицией, где используется эмульгатор анионного типа, исключить практически потери воды из бетона непосредственно после нанесения композиции, а Takke исключить стекание композиции с выступов на поверхности бетона. Все это по- зволяет резко повысить плотность структуры бетона, его прочность и морозоустойчивость по сравнению с известной композицией.

П р и м е р 1. В нефтяной растворитель, нагретый до 80°С, вводят блок-сополимер и после полного растворения его добавляют экстракт фенольной очистки масел, затем небольшими порциями в полученный пластификатор вводят при постоянном переме- шивании НПС. Пластифицированную НПС диспергируют дисковым диспергатором в эмульгаторе, состоящем из кубовых остатков производства аминов жирного ряда Сп- С20 и соляной кислоты (предлагаемый состав).

Пример 2. В расплавленный петро- латум марки ПС вводят дистиллятный гач и отход производства ланолина и перемешивают при 70-90°С. В полученный расплав вливают горячую воду, содержащую кальцинированную соду. Полученную смесь диспергируют и в виде 25-процентной дисперсии смешивают с расчетным количеством пластификатора (сульфитно-дрожже- вой бражки) и дивинилстирольного латекса СКС-80 ИХП (известный).

Образцы для определения водопотерь бетона готовят из цементно-песчаного раствора состава Ц:П 1:3, В/Ц 0,40. Получен- ным раствором заполняют металлические . формы глубиной 20 мм и размерами в плане 240x75 мм и после уплотнения вибрированием обрабатывают поверхность образца водно-дисперсионной композицией при помощи краскопульта. Полученные образцы взвешивают и выдерживают при 40°С и относительной влажности воздуха 30% в течение 72 ч в климатической камере. После чего образцы повторно взвешивают и определяют потери в массе за вычетом потерь массы композиций.

Для определения скорости формирования пленки на поверхность цементобетон- ного образца краскопультом наносят

водно-дисперсионную композицию, Время полного распада эмульсии фиксируют по изменению цвета и исчезновению липкости пленки.

Образцы для определения прочности на растяжение при раскалывании и морозостойкости бетона готовят из цементобетон- ной смеси состава, кг/м3: цемент М 400-370; песок 750; щебень 1100; вода 155; лигно- сульфонаты 0,2%. После обработки образцов водно-дисперсионной композицией и выдерживают их при 40°С и относительной влажности воздуха 30% в течение 72 ч образцы выдерживают в нормально-влажно- стных условиях до 28 сут. Методы испытаний образцов на прочность на растяжение пои оаскалывании соответствуют требованиям ГОСТа, на морозостойкость - ускоренному методу по ГОСТу,

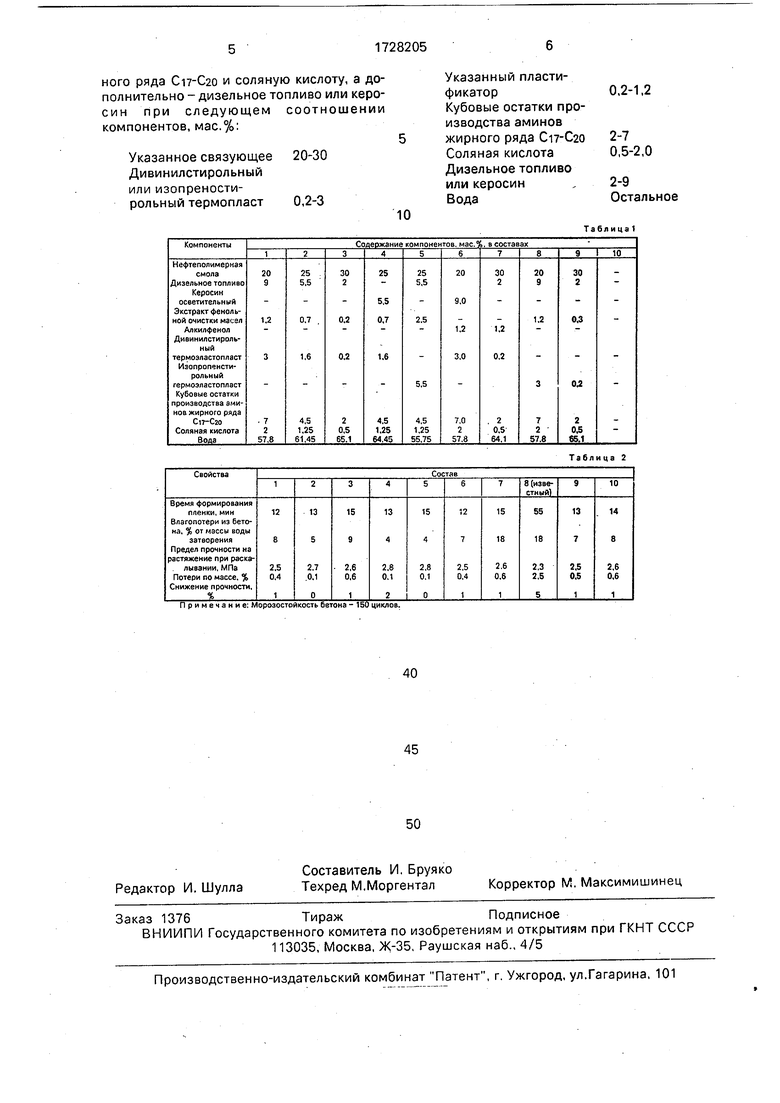

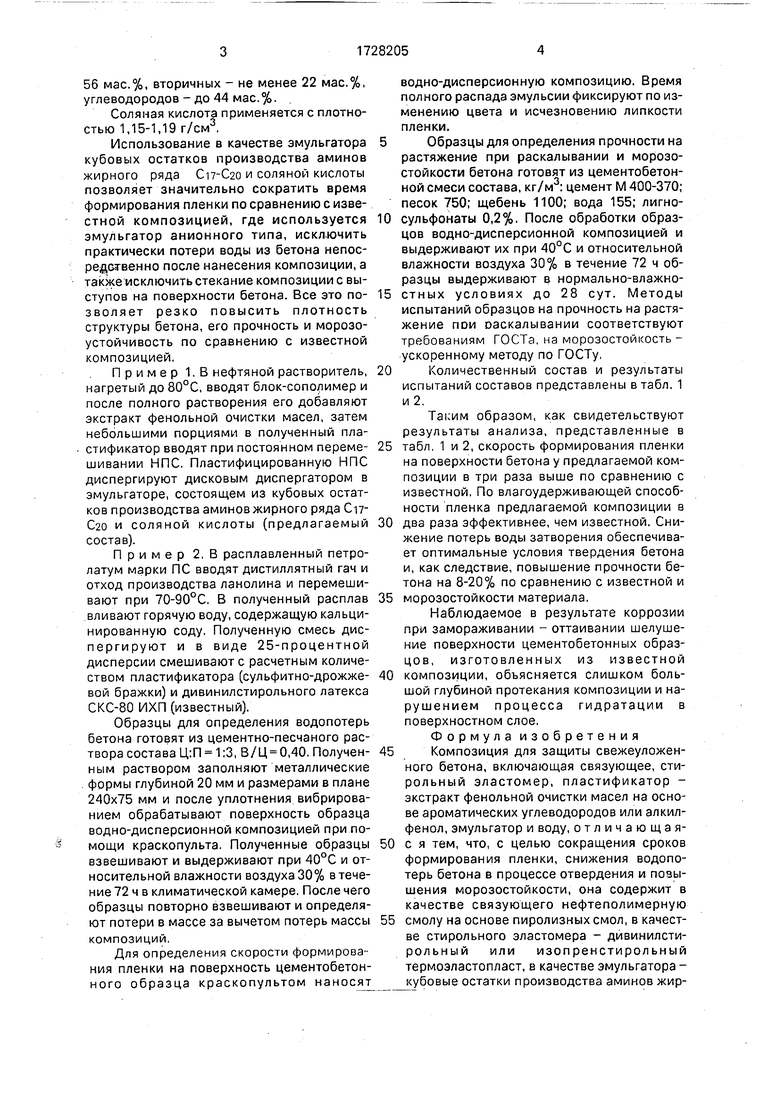

Количественный состав и результаты испытаний составов представлены в табл. 1 и 2.

Таким образом, как свидетельствуют результаты анализа, представленные в табл, 1 и 2, скорость формирования пленки на поверхности бетона у предлагаемой композиции в три раза выше по сравнению с известной. По влагоудерживающей способности пленка предлагаемой композиции в два раза эффективнее, чем известной. Снижение потерь воды затворения обеспечивает оптимальные условия твердения бетона и, как следствие, повышение прочности бетона на 8-20% по сравнению с известной и морозостойкости материала.

Наблюдаемое в результате коррозии при замораживании - оттаивании шелушение поверхности цементобетонных образцов, изготовленных из известной композиции, объясняется слишком большой глубиной протекания композиции и нарушением процесса гидратации в поверхностном слое.

Формула изобретения

Композиция для защиты свежеуложенного бетона, включающая связующее, сти- рольный эластомер, пластификатор - экстракт фенольной очистки масел на основе ароматических углеводородов или алкил- фенол, эмульгатор и воду, отличающая- с я тем, что, с целью сокращения сроков формирования пленки, снижения водопотерь бетона в процессе отвердения и повышения морозостойкости, она содержит в качестве связующего нефтеполимерную смолу на основе пиролизныхсмол, в качестве стирольного эластомера - дивинилсти- рольный или изопренстирольный термоэластопласт, в качестве эмульгатора- кубовые остатки производства аминов жирного ряда и соляную кислоту, а дополнительно - дизельное топливо или керо- син при следующем соотношении компонентов, мас.%:

Указанное связующее 20-30

Дивинилстирольный

или изопреностирольный термопласт 0,2-3

0

Указанный пластификатор

Кубовые остатки производства аминов жирного ряда С17-С20 Соляная кислота Дизельное топливо или керосин Вода

0,2-1,2

2-7 0,5-2,0

2-9 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ АСФАЛЬТОБЕТОННЫХ ДОРОЖНЫХ ПОКРЫТИЙ | 2012 |

|

RU2516605C1 |

| ИНГИБИРОВАННАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ДНИЩА АВТОКЛАВОВ ПРОИЗВОДСТВА ЯЧЕИСТЫХ БЕТОНОВ И ДРУГИХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2400507C2 |

| Эмульгатор для буровых растворов | 1988 |

|

SU1578176A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИТОЧНОЙ КОМПОЗИЦИИ НА ОСНОВЕ МОДИФИЦИРОВАННОГО БИТУМА, ПРИМЕНЯЕМОЙ ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ | 2015 |

|

RU2610510C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ БЕТОНА | 1992 |

|

RU2083520C1 |

| МАСТИКА | 1996 |

|

RU2099377C1 |

| Способ гидрофобизации пористого заполнителя | 1990 |

|

SU1782959A1 |

| ПРИСАДОЧНАЯ КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ ПРИДАНИЯ АНТИСТАТИЧЕСКИХ КАЧЕСТВ НЕЖИВОМУ ОРГАНИЧЕСКОМУ МАТЕРИАЛУ И УЛУЧШЕНИЯ ЕГО ЭЛЕКТРОПРОВОДНОСТИ | 2008 |

|

RU2462504C2 |

| КОМПОЗИЦИЯ ГАЗОЙЛЯ | 2007 |

|

RU2429281C2 |

| ДЕЭМУЛЬГАТОР ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2003 |

|

RU2242500C1 |

Сущность изобретения: композиция содержит, мас.%: нефтеполимерная смола на основе пиролизных смол 20-30, дизельное топливо или керосин 2-9, экстракт феноль- ной очистки масел на основе ароматических углеводородов или алкилфенол 0,2-1,2, ди- винилстирольный или изопренстирольный термоэластопласт 0,2-3,0, кубовые остатки производства аминов Сгт-Сао 1-7, соляная кислота 0,5-2, вода - остальное. Время формирования пленки 12-15 мин, влагопотери из бетона составляют 4-8% от массы воды затворения. 2 табл.

Примечание: Морозостойкость бетона - 150 циклов.

Таблица 1

Таблица 2

| Композиция для защиты свежеуложенного бетона | 1985 |

|

SU1275016A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-23—Публикация

1990-04-24—Подача