Изобретение относится к технологии резиновой промышленности и касается способа изготовления резиновой смеси ненасыщенного карбоцепного каучука, которая может найти применение для изготовления резиновых изделий, используемых в пищевой промышленности. t

Известен способ изготовления резиновой смеси на основе карбоцепного каучука, включающий введение стеариновой кислоты и оксида цинка после пластикации каучука вместе с другими ингредиентами.

Однако резиновая смесь, приготовленная указанным способом, обладает неудовлетворительными санитарно-химическими свойствами.

Наиболее близким к заявляемому по технической сущности является способ изготовления резиновой смеси, заключающийся в пластикации каучука и дальнейшем последовательном введении в каучук диспергирующих веществ (жирных кислот), ускорителей и активаторов вулканизации, наполнителей и пластификаторов.

Однако при таком способе изготовления резиновой смеси полученная из нее резина характеризуется неудовлетворительными санитарно-химическими свойствами, что обусловлено значительной миграцией ионов цинка из резин в модельные среды.

Целью изобретения является снижение энергозатрат при смешении fi улучшение санитарно-химических свойств резин.

VI

ND 00 Ю СЛ 00

Предлагаемый способ изготовления резиновой смеси предусматривает введение оксида цинка совместно со стеариновой кислотой через 30 с после начала пластикации каучука независимо от общего времени пластикации.

Порядок введения остальных ингредиентов резиновой смеси общепринятый и не изменяется при использовании различного типа смесительного оборудования.

Пример 1. На лабораторных вальцах 160 ±320 мм с фрикцией 1:1,24-1,27 при температуре 75 ±5°С и скорости переднего валка 23-27,5 об/мин изготавливают резиновую смесь следующего состава, мае. ч.: синтетический цис-изопреновый каучук СКИ-3 100: стеариновая кислота 2,0; дибен- зиазолилдисульфид (альтакс) 0,6; дифенил- гуанидин 3,0; оксид цинка 5,0; сера 1,0.

Режим изготовления следующий; разогрев каучука, пропуск2 раза- 60с, введение стеариновой кислоты с подрезкой смеси на 1/3 валка по 2 раза.

Пример 2 (предлагаемый). Изготавливают резиловую смесь состава по примеру 1 на том же оборудовании. Режим изготовления отличается от примера 1 тем, что вводят стеариновую кислоту совместно с оксидом цинка на 30 с после начала пластикации каучука, аостальные ингредиенты - на 120 с.

Пример 3 (контрольный). В смеси- тельную камеру пластикорда Брабендера объемом 50 смЗ при температуре термостата камеры 75 5°С и скорости вращения роторов 20 об/мин вводят каучук СКИ-3 и ингредиенты по режиму, описанному в при- мере 1 (без подрезки).

Пример 4 (предлагаемый). Изготавливают резиновую смесь по примеру 3, но стеариновую кислоту и оксид цинка вводят одновременно на 30 с при разогреве каучу- ка, а остальные ингредиенты - на 120 с.

Пример 5 (контрольный). Изготавливают резиновую смесь состава, мае. ч.хинтетический цис-изопреновый каучук СКИ-5ПМ 100,0; стеариновая кислота 0,5; оксид цинка 0,6; сера 2,5; этилфенилдитио- карбамат цинка (вулкацит ПэН) 0,8. Смесь изготавливают на вальцах по режиму, указанному в примере 1.

Примерб (предлагаемый). Изготав- ливают резиновую смесь состава по примеру 5 по предлагаемому режиму примера 2.

Пример 7 (контрольный). Изготавливают резиновую смесь состава по примеру 5 на пластикорде Брабендера по режиму примера 3.

Пример 8 (предлагаемый). Изготавливают резиновую смесь на основе каучука СКИ-5ПМ, состав которой представлен в

табл. 5 по режиму, приведенному в примере 4.

Пример 9 (контрольный), На пластикорде Брабендера изготавливают резиновую смесь следующего состава, мае, ч.: бутадиен-нитрильный каучук СКН-26 АМП4 100,0; вулкацит ПэН 0,8; сера 1,6; стеариновая кислота 0,8; оксид цинка 1,5; литопон 15,0; диоксид титана 20,0; каолин 20,0; белая сажа БС-50 5,0; диоктилфталат 17,0. Режим изготовления следующий: разогрев каучука 180 с; введение стеариновой кислоты 240 с; введение вулкацита ПэН, литопона, диоксида титана и оксида цинка 360 с; введение белой сажи БС-50 480 с; введение литопона и серы 540 с; введение диоктилф- талата 600 с; выгрузка 720 с.

Пример 10 (предлагаемый). Изготавливают резиновую смесь состава по примеру 9, но стеариновую кислоту и оксид цинка вводят на 30 с при разогреве каучука, а остальные ингредиенты вводят с 240 с.

Пример 11 (контрольный). На пластикорде Брабендера изготавливают резиновую смесь следующего состава, мае. ч.: натрий-бутадиеновый каучук СКБ-30 РЩ 100.0; сера 2,32, тиурам 0,50; стеариновая кислота 1,16; вазелиновое масло 24,80; тальк 51,60; мел 335; актинап 8,77. Режим изготовления по примеру 9.

Пример 12 (предлагаемый). Резиновую сме сь состава, представленного в примере 11, готовят на пластикорде Брабендера, но ввод стеариновой кислоты и оксида цинка осуществляют на 30 с при разогреве каучука, а остальные ингредиенты вводят с 240 с.

Пример 13 (контрольный). На пластикорде Брабендера изготавливают резиновую смесь следующего состава, мае. ч.; бутадиен-нитрильный каучук СКН-26 АМПЧ 100; сера 2,5; тиурам Д 0,6; оксид цинка 1,5; стеариновая кислота 1,0; бензойная кислота 1,0; тальк 15,0; каолин 50,0; мел 210,0; сажа белая БС-100 50,0; диоктилфталат 25,0. Режим аналогичен примеру 9.

Пример 14 (предлагаемый). Резино- вую смесь состава, представленного в примере 13, готовят на пластикЪрде Брабендера, но ввод стеариновой кислоты и оксида цинка осуществляют на 30 с при разогреве каучука, а остальные - с 240 с.

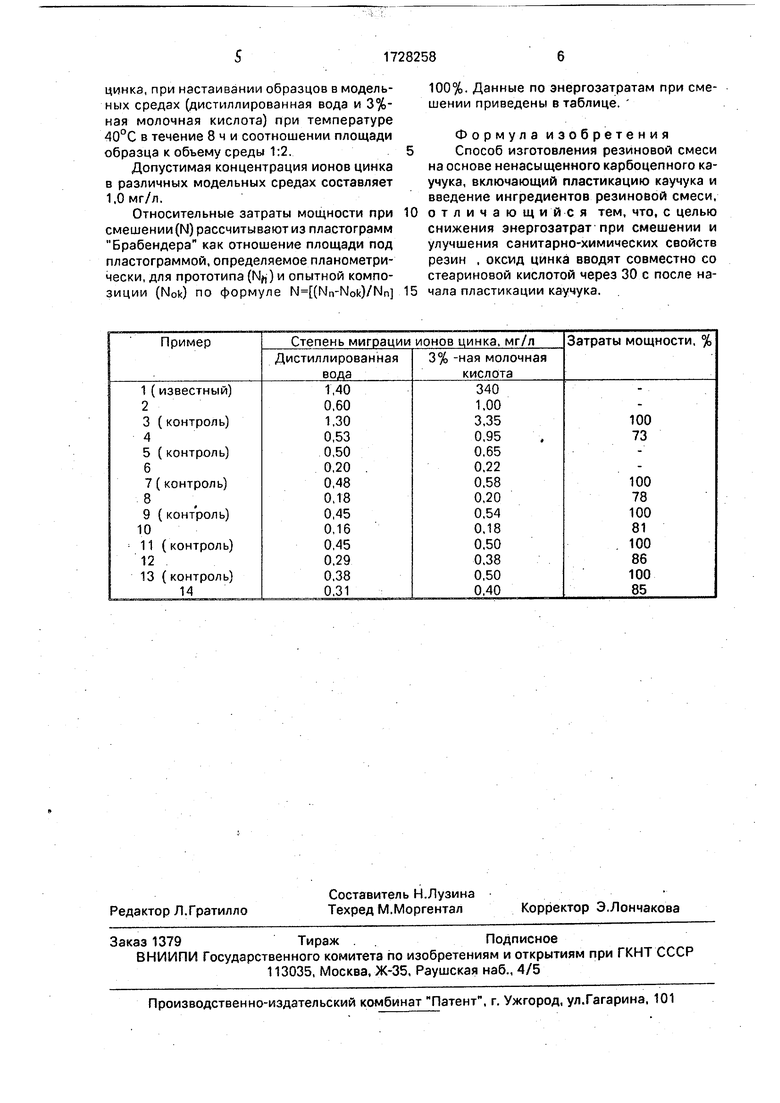

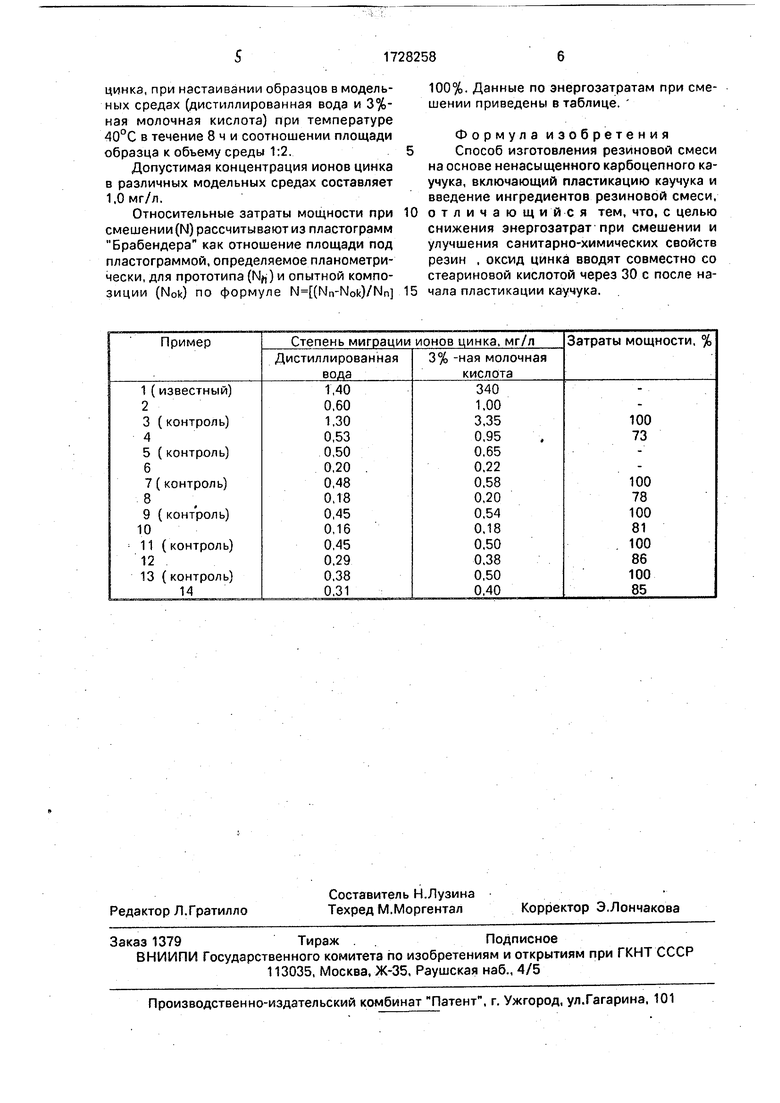

Санитарно-химические свойства резин, предназначенных для пищевой или медицинской промышленности, которые были получены известным и предлагаемым способами, представлены в таблице.

Об улучшении санитарно-химических свойств резины, полученной предлагаемым способом, судят по степени миграции ионов

цинка, при настаивании образцов в модельных средах (дистиллированная вода и 3%- ная молочная кислота) при температуре 40°С в течение 8 ч и соотношении площади образца к объему среды 1:2.

Допустимая концентрация ионов цинка в различных модельных средах составляет 1,0мг/л.

Относительные затраты мощности при смешении (N) рассчитывают из пластограмм Брабендера как отношение площади под пластограммой, определяемое планометри- чески, для прототипа (N) и опытной композиции (N0k) по формуле N(NrrN0k)/Nn

0

5

100%. Данные по энергозатратам при смешении приведены в таблице.

Формула изобретения Способ изготовления резиновой смеси на основе ненасыщенного карбоцепного каучука, включающий пластикацию каучука и введение ингредиентов резиновой смеси, отличающийся тем, что, с целью снижения энергозатрат при смешении и улучшения санитарно-химических свойств резин , оксид цинка вводят совместно со стеариновой кислотой через 30 с после начала пластикации каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2013 |

|

RU2548066C1 |

| Морозо- и маслостойкая резиновая смесь на основе смесей каучуков и способ ее получения | 2019 |

|

RU2705069C1 |

| МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2009 |

|

RU2400495C1 |

| Эластомерная композиция медицинского назначения | 1991 |

|

SU1807060A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРБОЦЕПНОГО КАУЧУКА | 2010 |

|

RU2441887C2 |

| Резиновая смесь | 1982 |

|

SU1054378A1 |

| Резиновая смесь | 1982 |

|

SU1049507A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЦИКЛИРОВАННОЙ РЕЗИНЫ | 2011 |

|

RU2477729C2 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ АКУСТИЧЕСКИХ ПОКРЫТИЙ | 2018 |

|

RU2690807C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2000 |

|

RU2223980C2 |

Изобретение относится к разработке способа изготовления резиновой смеси, которая может найти применение для изготовления резиновых изделий, используемых в пищевой промышленности. Изобретение обеспечивает снижение энергозатрат при смешении компонентов и улучшение сани- тарно-химических свойств резины благодаря тому, что в способе изготовления резиновой смеси на основе ненасыщенного карбоцепного каучука, включающем пластикацию каучука и введение ингредиентов ре- зиновой смеси, оксид цинка вводят совместно со стеариновой кислотой через 30 с после начала пластикации каучука. 1 табл. (Л С

| Пени В | |||

| С | |||

| Технология переработки синтетических каучуков | |||

| М.: Химия, 1964, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Кошелев Ф | |||

| Ф | |||

| и др | |||

| Общая технология резины | |||

| М.: Химия, 1978, с | |||

| Телефонный аппарат, отзывающийся только на входящие токи | 1921 |

|

SU324A1 |

| Методические указания по санитарно- химическому исследованию резин и изделий из них, предназначенных для контакта с пищевыми продуктами | |||

| М.: ЦНИИТЭнеф- техим, 1988, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Уральский М | |||

| Л | |||

| и др | |||

| Контроль и регу- лирование технологических свойств резиновых смесей | |||

| М.: Химия, 1983, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1992-04-23—Публикация

1990-02-23—Подача