ел

4

оо

00 Изобретение относится к композициям на основе синтетических каучуков и может быть использовано в IIMHной и резинотехнической промьшшенности. Известна резиновая смесь, включаю щая синтетический карбоцепной кау- чук |. наполнитель (сажи), пластификатор (канифоль, масло ПН-61Г и т.д., сероускорительную вулканизующую, груп пу (сера, альтакс, сульфенамид ,(jj , окись цинк и т.д ) и модификатор полиамин ( кубовый остаток производства полиэтиленполиаминаj, например при соотношении 0345:6,5:9,1:0,5 соответственно 1 . Резины из известной смеси характеризуются недостаточными прочностью сопротивлением раздиру, тепло- и Тем пературостойкостью, усталостной вы- носливостью и адгезией к металлу и синтетическому корду. Цель изобретения - повышение проч ности, сопротивления раздиру, теплои температуростойкости, усталостной ВЕТносливости и адгезии резин к металлу и синтетическому корду. Поставленная цель достигается тем что резиновая смесь, включающая синтетический каучук, наполнитель, плас тификатор, сероускорительную вулканизующую группу и азотсодержащий модификатор, содержит в качестве модификатора полиэтиленимин (ПЭИ), кубовый остаток производства полйэтиленполиамина (ПЭПАкуб ) или, кубовый оста ток производства морфолина (аминоэфиры ) и дополнительно фенолформаль дегидную смолу, выбранную из группы: аминофенолформальдегидная (октофор Ы дисульфидфенолфенольдегидная (октофор 10 S и алкйлфенолформальдегидна с алкилом (амберол 5Т-137) при соотношении последней к модификатору 2-7:1, а компоненты смеси взяты в следующем количестве, мае.ч.: Синтетический карбоцепной каучук100 Наполнитель40-180 Пластификатор 1,5-25 Сероускорительная вулканизующая группа8-11 Указанная фенолформальдегидная смола 0,6-3,5 Указанный модификатор 0,3-0,5 Применяются фенольные смолы общей формулы Для октофора N К :-СН- ; R -СН R,CH, )-МН2 К «млкил V So ля октофора 105 R,.5-s-; С-СНR - o.AKv. 1 ,Для амберола ST-137 K -o-cHf ; «з- е т Rj -cHj- ; Пр;:меняются моддификаторы общей формулы cH2-ClVN-j - -CH((OH)CzH, Для ПЭПАкуб, , для ПЭИ , для аминоэфиров ni-2, m 1-2. Сероускорительная группа включает серу, окись цинка и ускорители из группы: сульфенамид Ц,альтакс,тиурам, наполнители: техуглерод, белая сажа 50 или 120, мел, литопон, пластификаторы: парафин, масло ПН-б или. индустриальное, канифоль, бигум и т.д. Кроме того, в зависимости от вида каучука возможно введение целевых добавок: неозон Д, алра.фора, РУ-1 и т.д. ПЭИ полиэтиленимин с мол.вес 1000-25000. ПЭПАкуб. - кубовый остаток производства полиэтиленполиамина (ПЭПА.), имеющий в составе полиамины с температурой кипения выше 210°С. Аминоэфиры - кубовый остаток производства морфолина, имеющий в своем составе 20% диэтиленгликоля и 15% этилендиамина и aNmHoэфиры ( различного строения ). Пример. Готовят резиновые смеси на оборудовании резинового производства (смесители и вальцы). Данные резиновые смеси готовят в лабораторном резиносмесителе с объемом смесительной камеры 2 л при 120°С и скорости вращения роторов 30 об/мин. Серу вводят в маточную смесь во вторую стадию смёЪения на вальцах. Резиновые смеси вулканизуют в электропрессе при 153 С в течение 20 мин. Резиновые смеси применяются для изготовления каркаса шин, что предъявляет к ним повышенные требования по теплостойкости и усталостной выносливости. Для модификации данных резин с целью повышения комплекса их физико-механических свойств применяют синергнческую систему, состоя|Щую из алкилфенолформальдегидной смолы и.алкил ЛФФС/,амберола ST-137 и поламина-ПЭПЛкуО. В опытных резиновых смесях концентрация ускорителя сантокюра снижена с 1,2 до 3,0 мае,ч., а активатора вулканизации оксида цин ка-с 5,0 до 3,0 мае.ч., поскольку предлагаемая система обладает свойствами вторичного ускорителя и диспергатора активаторов вулканизации.

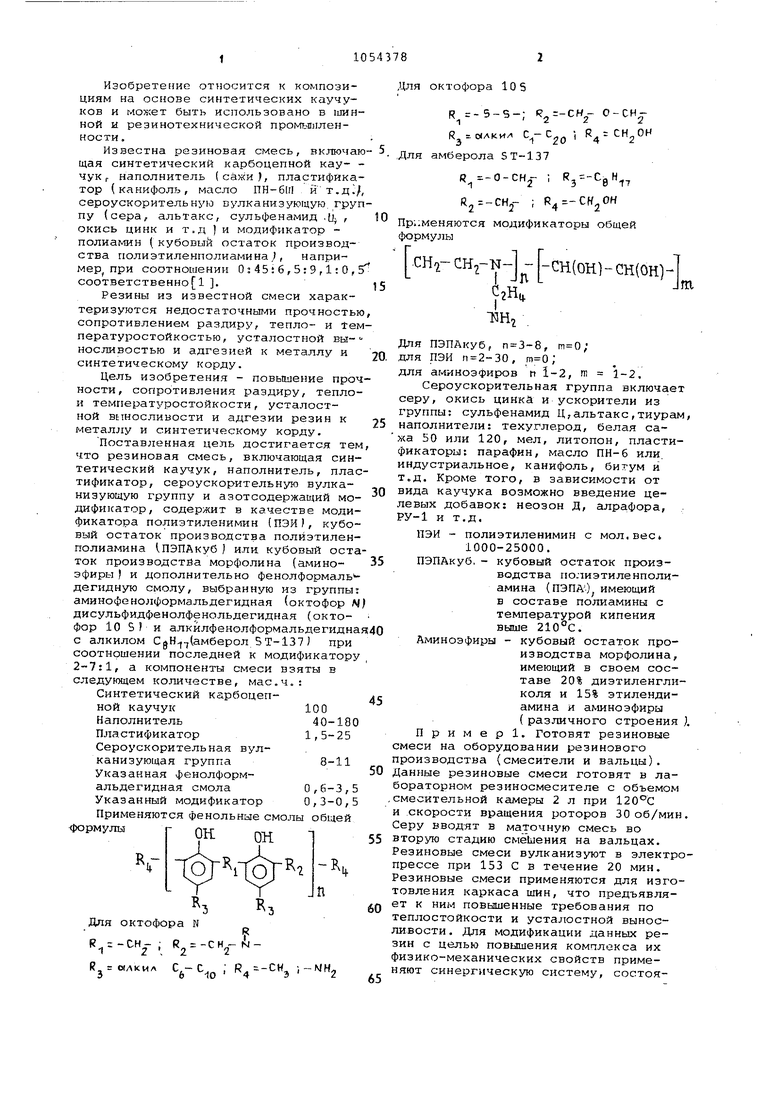

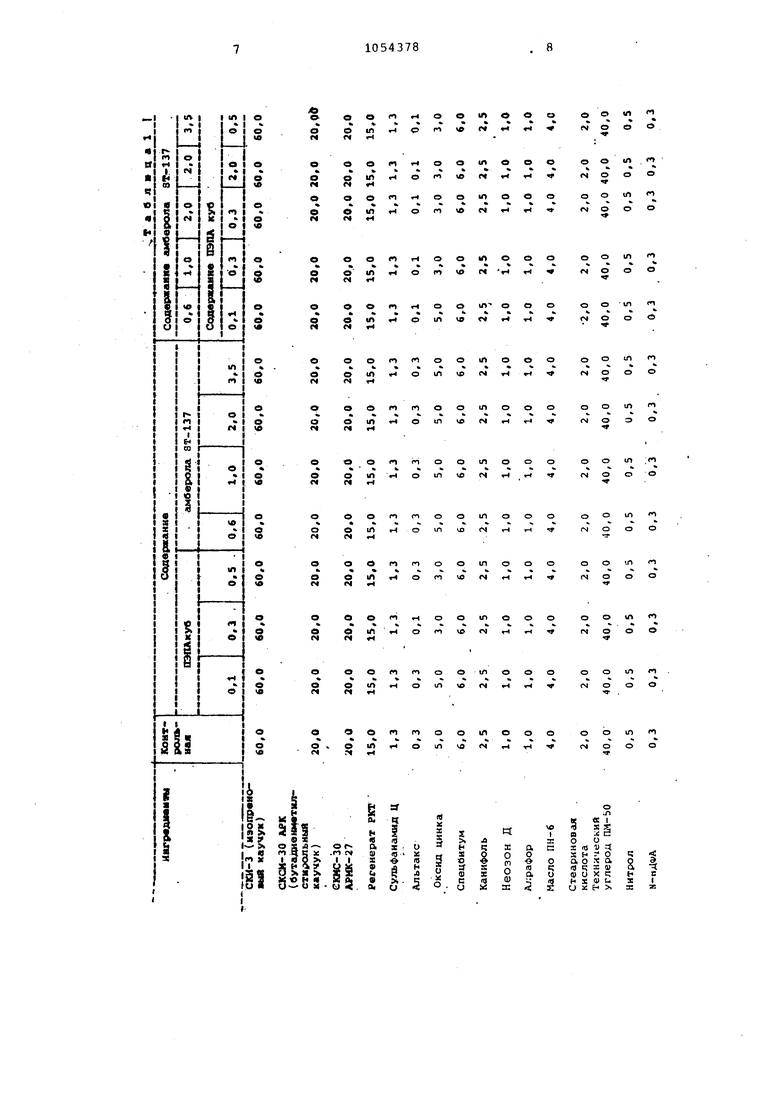

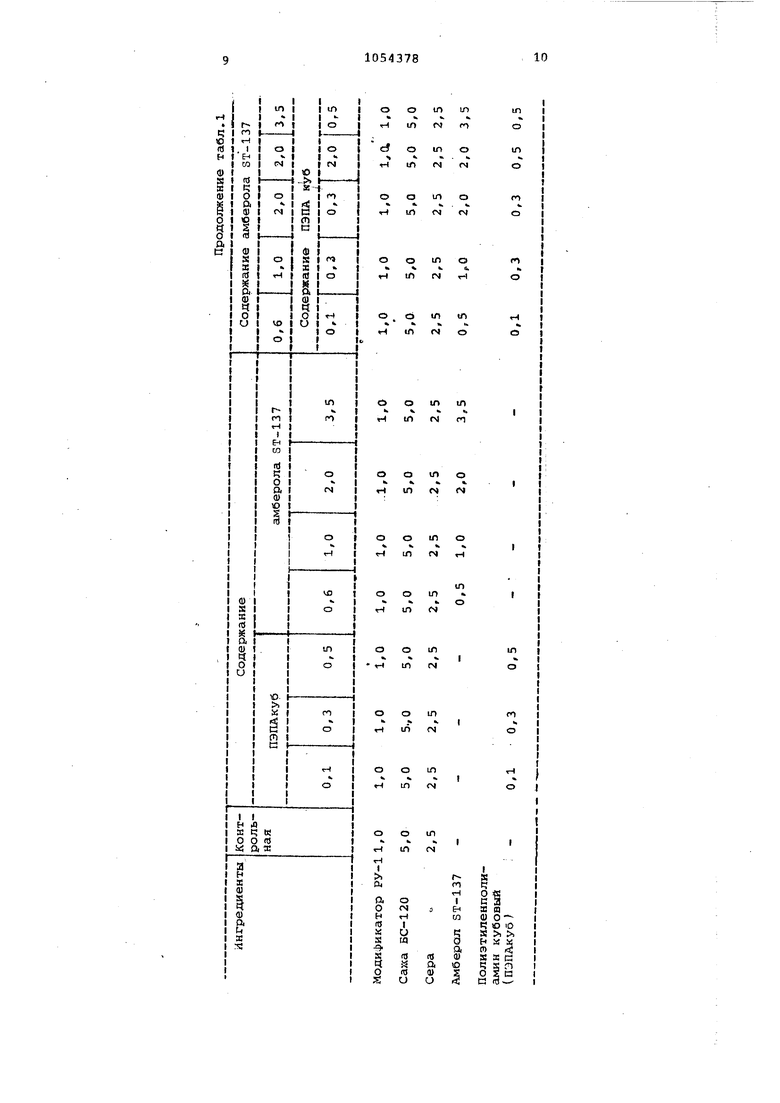

В табл.1 приведены составы резино вых смесей.

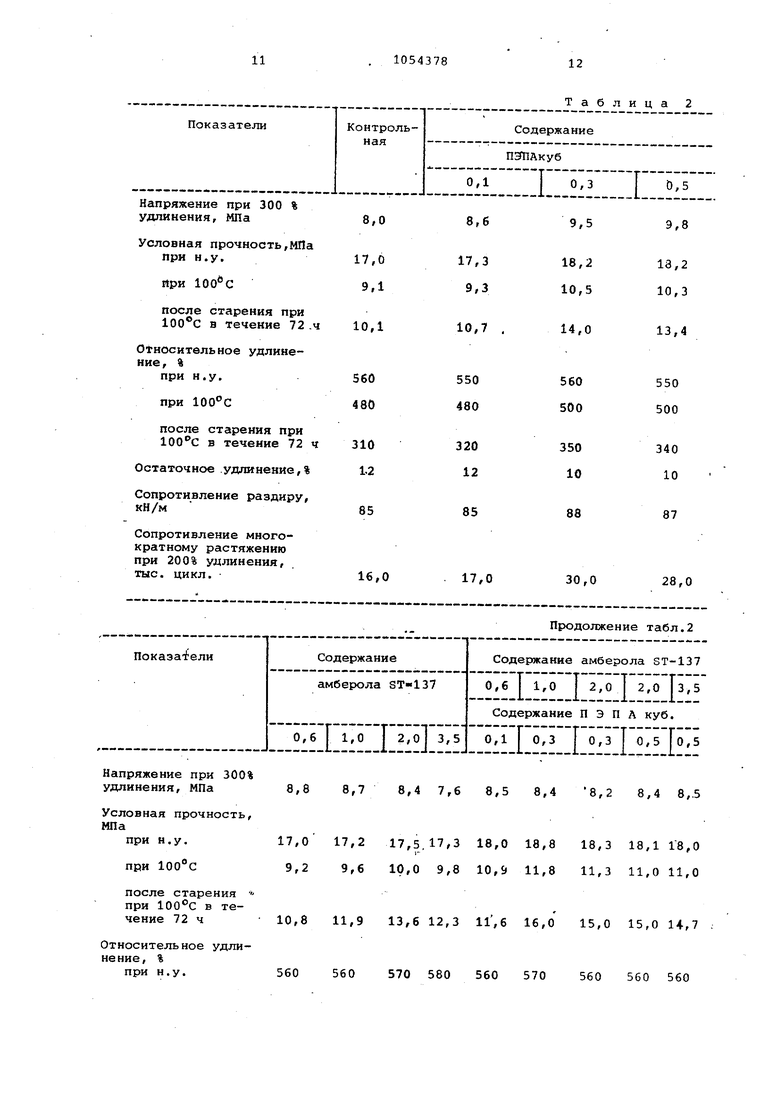

Физико-механические свойства приведены в табл.2.

Как видно из приведенных данных, применение как ПЭПАкуб, так и амберо ла ST-137 в каркасных резинах позволяет повысить комплекс свойств.резин :Оптимальная дозировка алкила ФФС-2 мас.ч., а ПЭПАкуб. - 0,3 мае.ч Совместное применение указанных модификаторов дает ярко выраженный синергический эффект. Как видно из данных,приведенных в табл.2, оптимальным является соотношение 0,3 мас.ч. ПЭПАкуб.+1,0 мас.ч. амберола ST-137 на 100 мас.ч. каучука. При этом по сравнению с прототипом сопротивление раздиру повышается на 9%,. усталостная выносливость резин при многократном растяжении возрастает в 1,5 раза, сопротивление теплово му старению при 100°С в течение 72 ч увеличивается на 15%, температуростойкость резин, модифицированных синергическими системами, повышается на 12%.

При этом наблюдается увеличение условной прочности и относительного удлинения резин на 3-5% в сравнении с прототипом и на 5-10% в сравнении с базовой смесью (табл.1,2, смесь 1).

П р и м е р 2. Готовят смесь аналогично примеру 1.

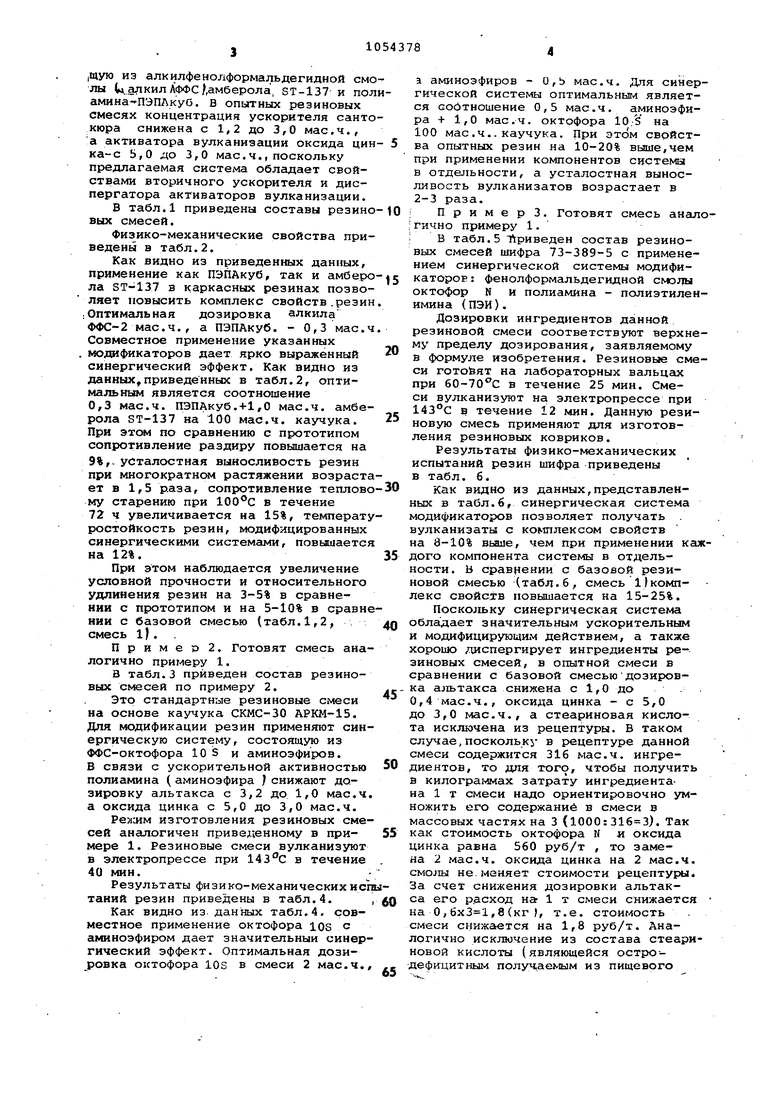

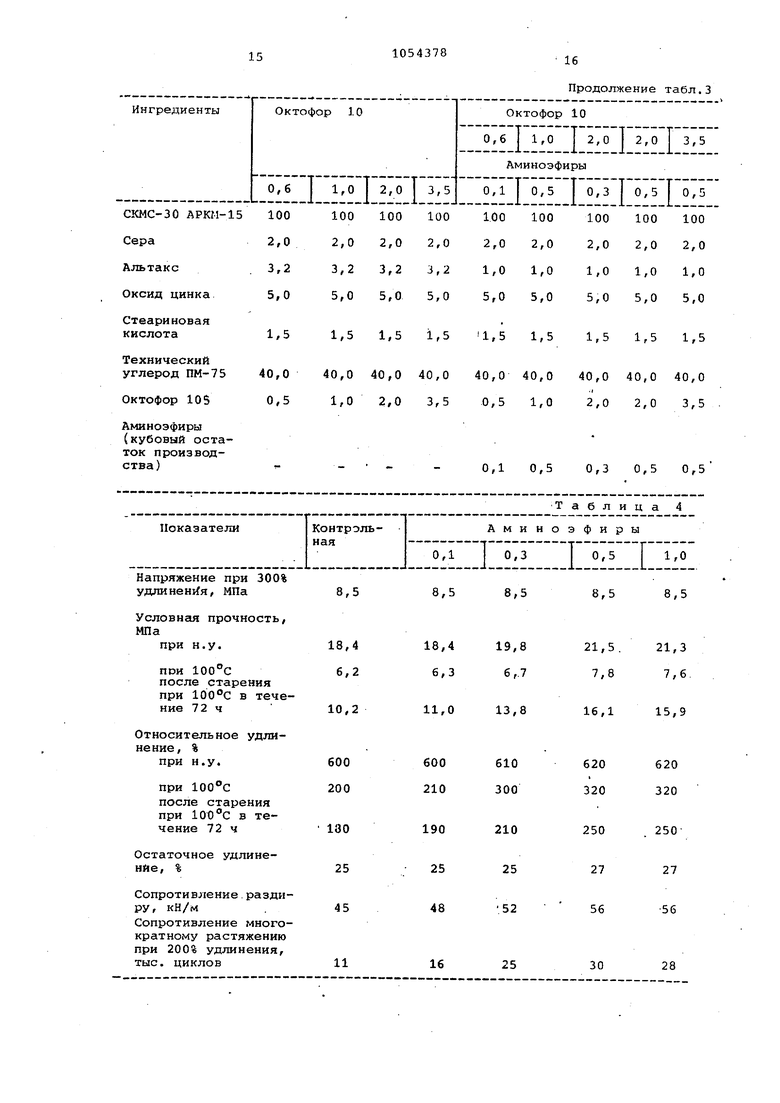

В табл.3 приведен состав резиновых смесей по примеру 2.

Это стандартные резиновые смеси на основе каучука СКМС-30 АРКМ-15, Для модификации резин применяют синергическую систему, состоящую из ФФС-октофора 10 S и аминоэфиров. В связи с ускорительной активностью полиамина (аминоэфира 1 снижают дозировку альтакса с 3,2 до 1,0 мас.ч. а оксида цинка с 5,0 до 3,0 мас.ч.

Реисим изготовления резиновых смесей аналогичен приведенному в примере 1. Резиновые смеси вулканизуют в электропрессе при 143с в течение 40 мин.

Результаты физико-механическихнсгатаний резин приведены в табл.4.

Как видно из. данных табл.4, совместное применение октофора ЮЗ с аминоэфиром дает значительный синергический эффект. Оптимальная дозировка октофора 10S в смеси 2 мас.ч.,

а аминоэфиров - 0,Ь мас.ч. Для синергической системы оптимальныг.1 является сойтношение 0,5 мас.ч. аминоэфира + 1,0 мас.ч. октофора 10.- на 100 мае.4.. каучука. При этом свойства опытных резин на 10-20% выше,чем при применении компонентов системы в отдельности, а усталостная выносливость вулканизатов возрастает в 2-3 раза.

; П р и м е р 3. Готовят смесь анал: гично примеру 1.

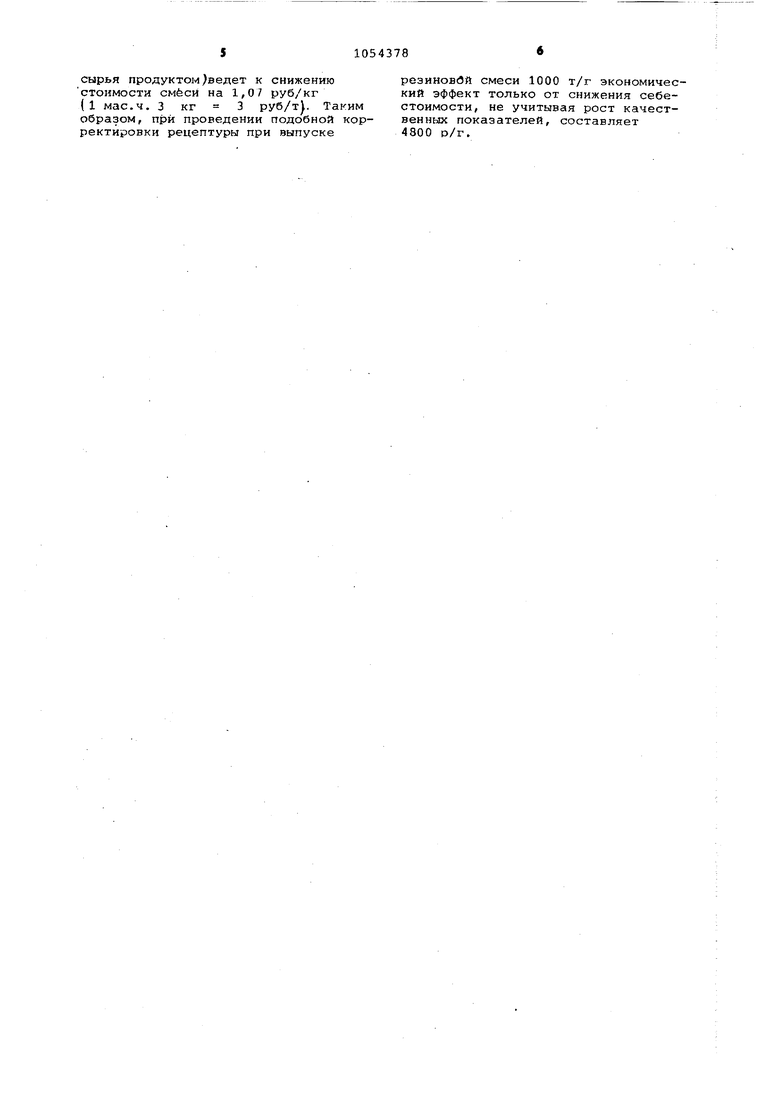

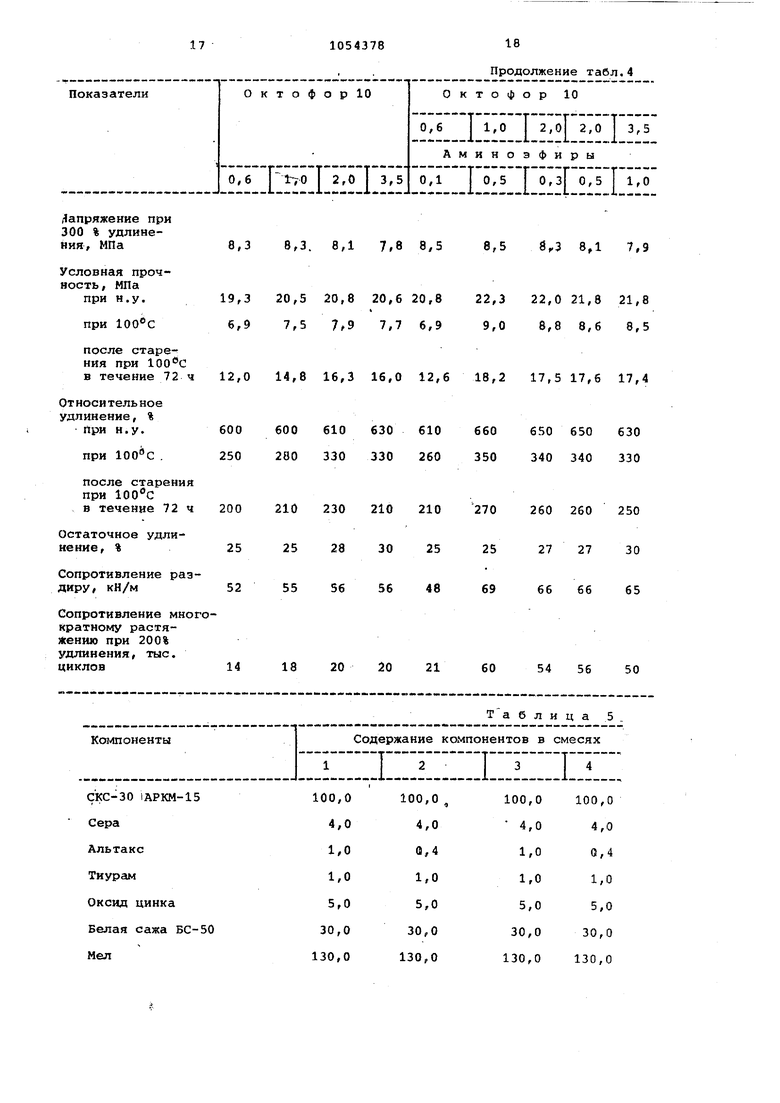

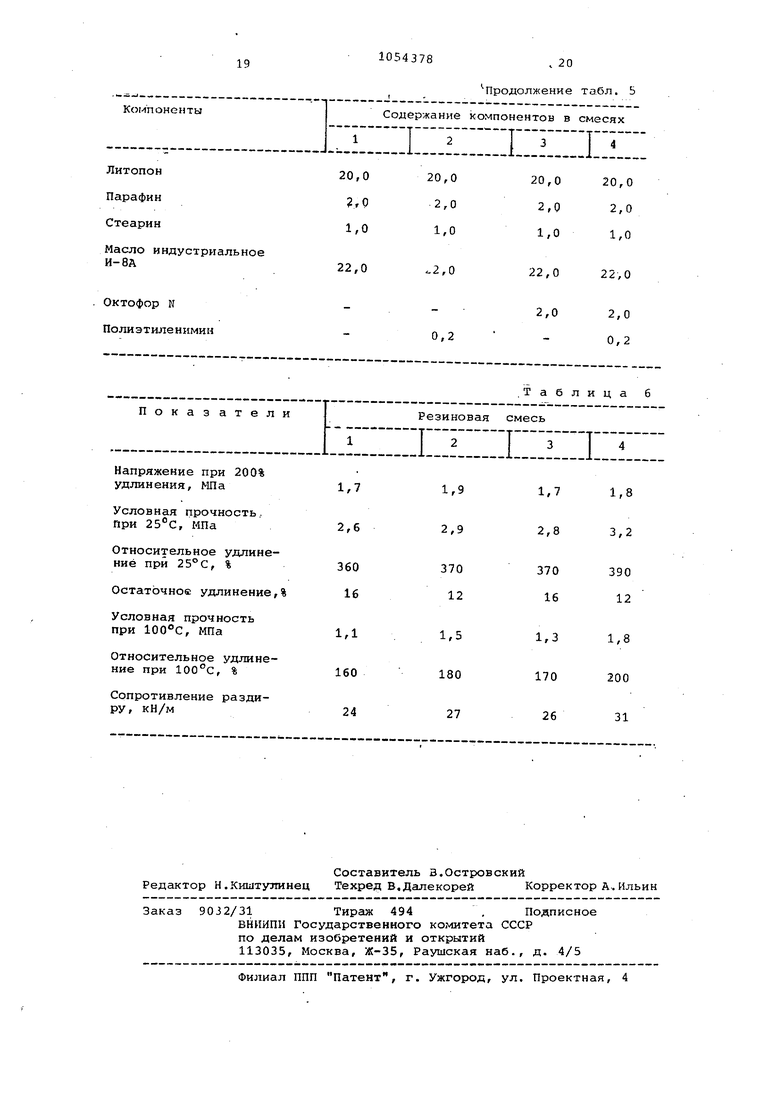

} В табл.5 Лриведен состав резиновых смесей шифра 73-389-5 с применением синергической системы модификаторор: фенолформальдегидной смолы октофор N и полиамина - полиэтиленимина (ПЭИ).

Дозировки ингредиентов данной резиновой смеси соответствуют верхнему пределу дозирования, заявляемому в формуле изобретения. Резиновые смеси готоЬят на лабораторных вальцаис при 60-70 С в течение 25 мин. Смеси вулканизуют на электропрессе при 143С в течение 12 мин. Данную резиновую смесь применяют для изготовления резиновых ковриков.

Результаты физико-механических испытаний резин шифра приведены в табл. б.

Как видно из данных,представленных в табл.6, синергическая система модификаторов позволяет получать . вулканизаты с комплексом свойств на 8-10% вьше, чем при применении кадого компонента системы в отдельности. В сравнении с базовой резиновой смесью (табл.6, смесь 1)комплекс свойств повышается на 15-25%.

Поскольку синергкческая система обладает значительным ускорительным и модифицирующим действием, а также хорошо диспергирует ингредиенты резиновых смесей, в опытной смеси в сравнении с базовой смесью дозировка альтакса снижена с 1,0 до 0,4 мас.ч., оксида цинка - с 5,0 до 3,0 мас.ч., а стеариновая кислота исключена из рецептуры. В таком случае,поскольку в рецептуре данной смеси содержится 316 мас.ч. ингредиентов, то для того, чтобы получить в килограммах затрату ингредиентана 1 т смеси надо ориентировочно умножить его содержание в смеси в массовых частях на 3 (1000:316 3). Так как стоимость октофора N к оксида цинка равна 560 руб/т , то замена 2 мас.ч. оксида цинка на 2 мас.ч. смолы не.меняет стоимости рецептуры. За счет снижения дозировки альтакса его р.асход на 1 т смеси снижается на О,,8(кг ), т.е. стоимость смеси снижается на 1,8 руб/т. Аналогично исключение из состава стеариновой кислоты (являющейся остродефицитны1«1 получаемым из пищевого

51054378

сырья продуктом введет к снижениюреэиновйй смеси 1000 т/г экономичесстои иости смеси на 1,07 руб/кгкий эффект только от снижения себе(1 мае.ч. 3 кг 3 руб/т. Такимстоимости, не учитывая рост качестобразом, при проведении подобной кор-венных показателей, составляет

ректировки рецептуры при выпуске4800 о/г.

Напряжение при 300 % удлинения, МПа

Условная прочность,МЯа

при н.у.

йри

после старения при

в течение 72 .ч

Относительное удлинение, %

при н.у.

при

после старения при в течение 72 ч

Остаточное .удлинение,

Сопротивление раздиру,

кН/м

Сопротивление многократному растяжению при 200% удлинения, тыс. цикл.

9,5

9,8

18,2

13,2 10,5 10,3

,

14,0

13,4

85

88

87

17,0

30,0

28,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1985 |

|

SU1423560A1 |

| Резиновая смесь | 1985 |

|

SU1370121A1 |

| Вулканизуемая резиновая смесь | 1984 |

|

SU1182053A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1981 |

|

SU956508A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956510A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1979 |

|

SU897792A1 |

| Резиновая смесь на основе бутадиенстирольного каучука | 1982 |

|

SU1028689A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2006 |

|

RU2309962C1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1054377A1 |

| Резиновая смесь | 1982 |

|

SU1073254A1 |

РЕЗИНОВАЯ СМЕСЬ, включающая синтетический карбоцепной каучук, наполнитель, пластификатор, сероускорительную ву.лканизующую группу и азотсодержащий модификатор, отличающаяся тем, что, с целью повышения прочности, сопротивления раздиру, тепло- и температуростойкости, усталостной выносливости и .адгезии к металлу и синтетическому SU,,,. 1054378 А -И51) С 08 U 9/06,- С 08 L 39/00, С. Q8. U 61/20... . :.ii.,v-....,. ...йл«,.,: корду резин из данной смеси, последняя содержит в качестве азотсодержащего модификатора полиэтиленимин, кубовый остаток производства полиэтилeнпoлиa шнa или кубовый остаток производства морфолина и дополнительно фенолформальдегидную смолу, выбранную из группы: аминофенолформальдегидная, дисульфидфенолформальдегидная и алкилфенолформальдегидная с алкилом при соотношении последней к модификатору 2-7:1, а компоненты смеси взяты в следующем соотношении, мае.ч. Синтетический карбоцепной 100 каучук 40-100 g Наполнитель. 1,5-25 Пластификатор (Л Сероускорительная вул8-11 канизующая группа Указанная фенол0,6-3,5 формальдегидная смола 0,3-0,6 Указанный модификатор

Напряжение при 300% 8,8 8,7 8,4 удлинения, МПа Условная прочность, МПа 17,о 17,2 17,5, при н.у, при 9,2 9,6 10,0 после старения при в те10,8 11,9 13,6 чение 72 ч Относительное удлинение, % 560 560 570 при н.у. 7,6 8,58,48,28,4 8,.5 17,318,018,818,318,1Г8,0 9,810,911,811,311,011,0 12,3ll,616,015,015,014,7 580560570560560560 ПоказателиСодержан амберола 0,6 Г 1,0 при 480 490 после старения при в течение 72 ч 320 350 Остаточное удлинение, 12 12 Сопротивление раэдиру, кН/м88 88 Сопротивление многократному растяжению при 200% удлинения, тыс.цикл.18,0 20,0 Ингредиенты Контроль0

15100

100

2,0

2,0 3,2

3,2

5,0

5,0

1,5

1,5

40,0 4,0

0,1

100

100

100 2,0 2,0

2,0 2,2

1,0 1,0

5,0

5,0

5,0

1,5

1,5

1,5

0,0 40,0 40,0

0,3

1,0

0,5 Продолжение табл. 2 еСодержание амСерола ST-137 ST-137 О,ell,О |2,о|2,0|3,5 Содержание П Э П л куб. 2,о 3,5 ОД 0,3 Т 0,.3 I 0,5 Jo,5 520 510 520 540 530 530 520 360 360 380 400 380 390 360 14 16 12 12 12 12 12 90 90 89 96 92 94 91 27,0 25,0 25,0 45,0 40,0 38,0 36,0 IТаблиц а 3 Аминоэфиры I 0,3 I 0,5 Т 1,0

Аминоэфиры (кубовый остаток производства)

Условнгщ прочность, МПа

Продолжение табл.3

0,1 0,5 0,3 0,5 0,5 .Напряжение при 300 % удлине8,3. 8,1 7,8 ния, МПа Условная прочность , МПа

Продолжение табл.4 8,5 8,5 g,,3 8,1 7,9

19

Масло индустриальное И-8А

22,0

Октофор N Полиэтиленимин

Напряжение при 200%

удлинения, Шa

Условная прочность,

При 25С, МПа

Относительное удлинение при 25°С, %

Остаточное удлинение

Условная прочность

при , МПа

Относительное удлинение при 100°С, %

Сопротивление раздиру, кН/м

1054378 20

Продолжение табл. 5

-2,0

22,0 22,0

2,0

2,0

0,2 0,2

Таблица 6

1,8

1,7 2,8 3,2

370 16

390 12

1,3

1,8

170

200

26

31

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-11-15—Публикация

1982-02-03—Подача