Изобретение относится к резиновым смесям на основе цис-изопренового каучука (СКИ-3) или комбинации его с хлорбутилка- учуком (ХБК) и цис-дивинилового каучука, которые могут применяться для изготовления вентилей в производстве ездовых камер для шин с регулируемым давлением, а также для шин грузовых и легковых автомобилей. Кроме того, предлагаемые резиновые смеси могут использоваться для изготовления вентилей бескамерных шин.

Известна резиновая смесь для обрези- нивания латунных корпусов вентилей на основе цис-изопренового и хлорбутилового каучуков в соотношении 75:25, включающая

серную вулканизующую систему, оксид цинка, пластификатор, белую сажу и другие ингредиенты.

Корпуса вентилей выполнены из латуни по ГОСТ 15527-70. Состав латуни, %: медь 57-60, цинк 37-40, свинец 0,8-1.9 (остальное - примеси).

Смеси из указанной композиции имеют неудовлетворительные технологические свойства при обрезинивании корпусов вентилей для камер шин с регулируемым давлением, что приводит к залипавию и привару резин к пресс-формам. Плохое отслаивание резиновых оснований вентилей при съеме с пресс-форм после вулканизации вызывает

ч

Ю

со го о

серьезные проблемы в условиях производства, так как готовые вентили с прессов снимаются вручную с повреждением вентилей и технологической оснастки.

Кроме того, указанная композиция характеризуется недостаточно высокими показателями прочности связи с корпусами вентилей для камер шин с регулируемым давлением, а также не обладает необходимой для изделий указанного ассортимента морозостойкостью. Температурный предел хрупкости этих резин (-52) - (-54)°С при тре- бовании заказчика к резинам не выше

(-59)°С.

Целью изобретения является улучшение технологических свойств смеси, в частности исключение залипания и привара резиновой смеси к пресс-формам, и повышение прочности связи резины с корпусом вентиля. Кроме того, новая резиновая смесь обеспечивает снижение температурного предела хрупкости и увеличение стойкости к термическому старению.

Поставленная цель достигается тем, что резиновая смесь для обрезинивания корпусов вентилей включает синтетический цис- 1,4 «изопреновый каучук или его комбинацию с хлорбутилкаучуком в массовом соотношении (2,5): 1, серу, М-циклогек- сил-2-бензтиазолилсульфенамид, оксид цинка, защитный воск, технический углерод с удельной геометрической поверхностью 45-60м2/г . белую сажу, бензойную кислоту, в качестве модификатора - алкилрезорци- новую эпоксидную смолу с содержанием эпоксидных групп 2-8 мае. % и гексахлорпараксилол, в качестве мягчителя - ароматическое нефтяное масло и дополнительно содержит .стеариновую кислоту, цис-1,4- дивиниловый каучук, М-изопропил-М -фе- нил-п-фенилендиамин и полимер 2,2,4-триметил-1,2-дигидрохинолина.

Предлагаемое изобретение предусматривает бесклеевое крепление резины к металлу.

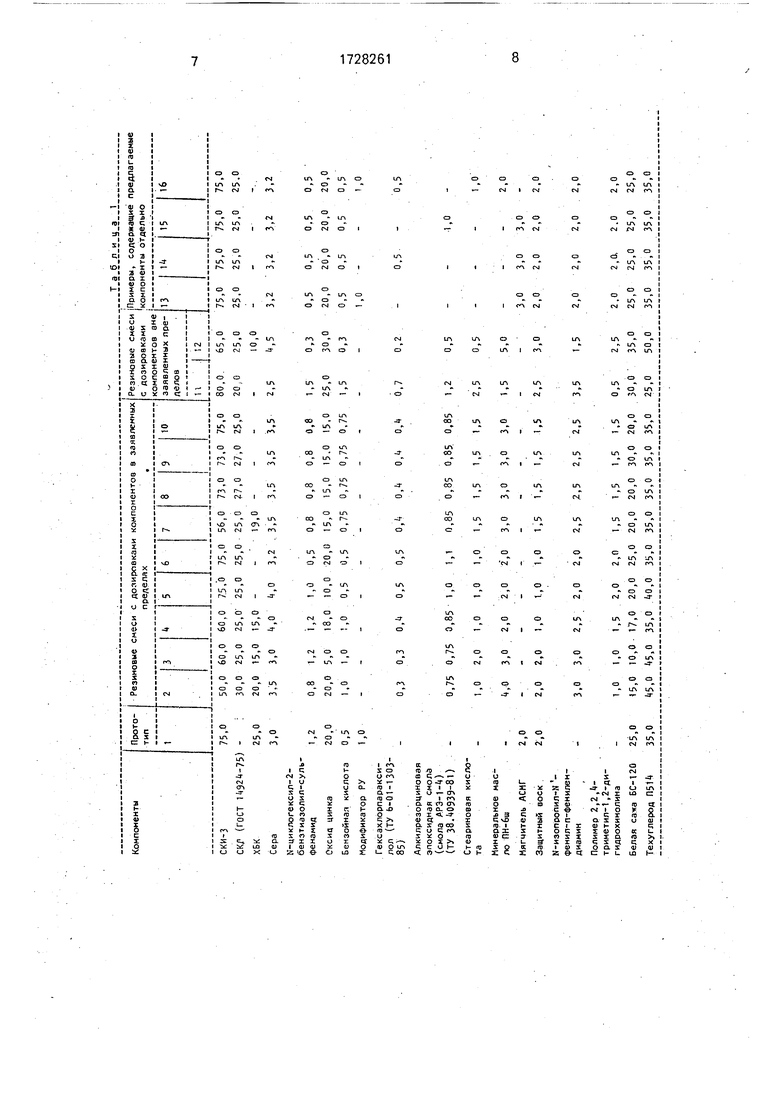

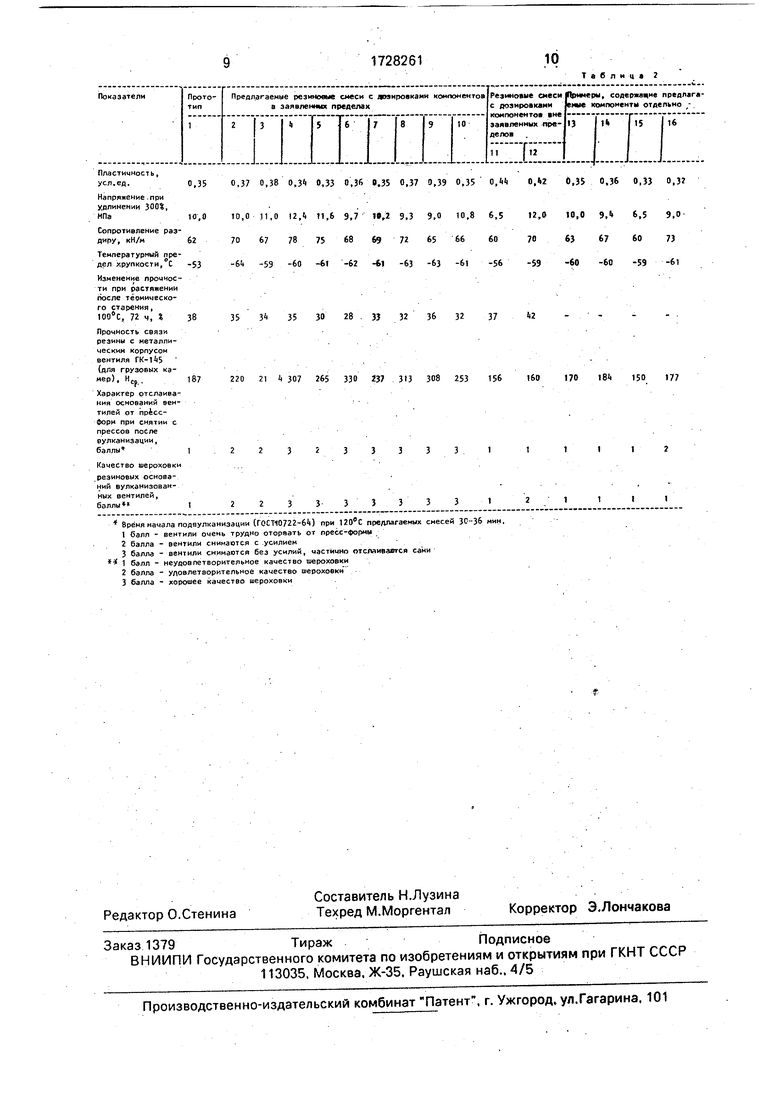

Конкретный состав резиновых смесей приведен в таблице 1.

Изготовление смесей под давлением в первой стадии проводилось в течение 2-3 мин при достижении температуры 130- 135°С при следующем порядке введения ингредиентов. Загружают каучуки, алкилре- . зорциновую эпоксидную смолу, бензойную кислоту, стеариновую кислоту, защитный воск, М-изопропил-N -фенил-п-фенилендиа- мин, полимер 2,2.4-триметил-1,2-дигидро- хинолина, белую сажу и перемешивают под давлением в течение 1,0 мин, загружают техуглерод, масло и перемешивают под давлением в течение.0,5-1,0 мин; загружают

оксид цинка и перемешивают под давлением в течение 0,5-1,0 мин. Итого: 2,0-3,0 мин. Ингредиенты серной вулканизующей системы и гексахлорпараксилол вводят на второй стадии изготовления. Обрезинивание вентилей осуществляется на вулканиза- ционных прессах при 170°С в течение 10 мин.

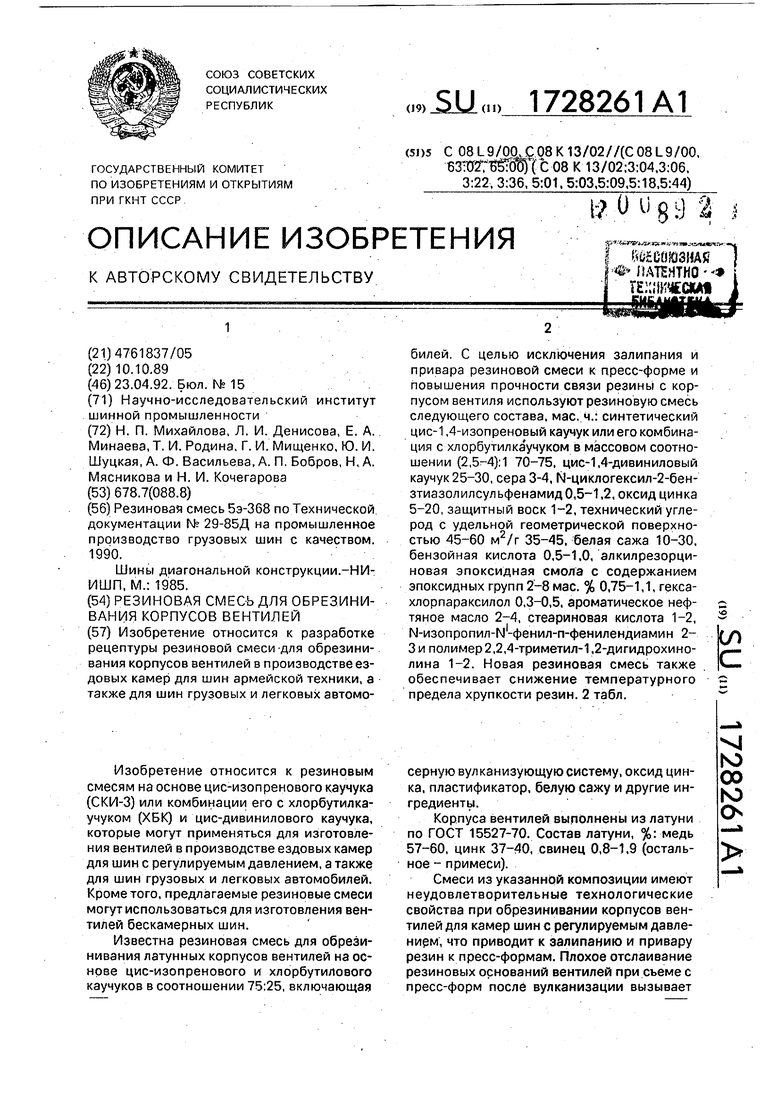

Свойства резин и вулканизованных вентилей приведены в табл. 2. Лучшие резуль0 таты получены для резины с системой модификаторов; гексахлорпараксилол + ал- килрезорциновая эпоксидная смола и мяг- чителями: масло ПН-бш + стеариновая кислота (смесь 6). Разработанная резина с

5 модифицирующей системой: 0,5 мае. ч. гек- сахлорпараксилола и 1,1 мае. ч. алкилрезор- циновой эпоксидной смолы в сочетании с бензойной кислотой имеет наибольший эффект по прочности связи с корпусом вентиля

0 и характеризуется хорошими значениями сопротивления к подвулканизации при 120°С, что является важным показателем для вентильных резин, подвергаемых температурному воздействию в процессе про5 филирования вентильной трубки для изготовления заготовок Примеры на применение различных модификаторов и мяг- чителей показали, что раздельное применение гексахлорпараксилола (смесь

0 14), алкилрезорциновой эпоксидной смолы (смесь 15), гексахлорпараксилола с модификатором РУ (смесь 16) не дает преимущества по прочности связи с корпусом вентиля и по технологическим свойствам (характер от5 слаивания вентилей, качество шероховки и др.) в баллах этих смесей (табл. 2).

Таким образом, использование предложенной смеси позволяет значительно повысить прочность связи с корпусом вентиля,

0 улучшить технологические свойства - исключить залипаемость к оборудованию и привар к пресс-формам при вулканизации, улучшить качество шероховки резиновых оснований вентилей, обеспечить требуемый

5 температурный предел хрупкости (Тпр.хр.) не выше (-59)°С, а также повысить производительность труда за счет сокращения на 2 мин времени смешения смеси под давлением.

0 Анализ резиновых смесей с дозировками ингредиентов вне заявленных пределов показывает, что применение СКД в дозировках менее 25 и более 30 мае. ч. в вентильных резинах нецелесообразно, так как введение

5 20 мае. ч. не обеспечивает ТПр.хр., а более 30 мае. ч. приводит к значительному ухудшению качества шероховки резиновых оснований вентилей. Увеличение в резиновых смесях дозировки мягчителей вне заявленных пределов приводит к повышению пластичности смесей и клейкости, что нежелательно для вентильных резин в связи с деформированием шприцованных вентильных заготовок (трубок) и их слипаемостью при хранении.

Формула из обретения Резиновая смесь для обрезинивания корпусов вентилей на основе синтетического цис-1,4-изопренового каучука или его комбинации с хлорбутилкаучуком, включающая серу, М-циклогексил-2-бензтиазолил- сульфенамид, оксид цинка, защитный воск, технический углерод с удельной геометрической поверхностью 45-60 м2/г, белую са- жу, бензойную кислоту, мягчитель и модификатор, отличающаяся тем,что, с целью исключения залипания и привара резиновой смеси к пресс-форме и повышения прочности связи резины с корпусом вентиля, сме сь включает синтетический цис-1,4-изопреновый каучук или его комбинацию с хлорбутилкаучуком в массовом соотношении (2,5-4):1, в качестве модификатора - алкилрезорциновую эпок- сидную смолу с содержанием эпоксидных групп 2-8 мае. % и гексахлорпараксилол, в качестве мягчителя - ароматическое нефтяное масло и дополнительно содержит стеариновую кислоту, цис-1,4-дивиниловый каучук, М-изопропил-М -фенил-п-фенилениамин и полимер 2,2,4-триметил-1,2-ди- дрохинолина при следующем соотношеии компонентов, мае. ч.: синтетический цис- 1,4-изопреновый кзучук или его комбинация с хлорбутилкаучуком в массовом соотношении (2,5-4): 170-75

цис-1,4-дивиниловый каучук 25-30 сер а3-4

Ы-циклогексил-2-бен- зтиазолилсульфенамид.0.5-1,2

оксид цинка5-20

защитный воск1-2

технический углерод с удельной геометрической поверхностью 45-60 м2/г 35-45 белая сажа10-30

бензойная кислота0,5-1,0

алкилрезорционовая эпоксидная смола с содержанием эпоксидных групп 2-8 мае. % 0,75-1,1

гексахлорпараксилол0,3-0,5

ароматическое нефтяное масло 2-4 Стеариновая кислота1-2

N-изопропил-М -фенил- п-фенилендиамин2-3

полимер 2,2,4-триметил- 1,2-дигидрохинолина1-2

СКИ-375,0

СКЛ (ГОСТJll92 4-75) - ХБК25,0

Сера3,0

Н-циклогексил-2- бензтиазолил-суль- фенамид1,2

Оксиц цинка20,0

Бензойная кислота 0,5 Модификатор РУ1,0

Гексахлорпаракси- лол (ТУ Ь-01-1303- 85)

Алкилрезорциновая эпоксидная смола (смола APS-I-M

50,060,060,0 7.5.075,0 56,073,073,075,080,0.65,075,075,075,075,0

30,025,025,0 25,025,0 25,027,027,025,020,025,025,025,025.025.0

20,015,015,0 -- 19,0-10,03, 53,0Ь,й М3,2 , 3,53,53,53.52,5b,S3,2 3,23,23,2

0,81,21,2 1,00,5 0,80,80,80,81,50,30,50,50.50,5

20,05,018,0 10,020,0 15,015,015.015,025,030,020,020,020,020,0

1,01,01,0 0,50,5 0,750,750,750,751,50,30,50,50,50,5

(0 --1,0

-J со со

Ю У

0,3 0,3 0,U 0,5 0,5 О,1 0,4 О,Ц 0,Ц 0,7

0,2

0,50,5

усл.ед.

Напряжение.при удлинении 300%, МПз

0,35

10,0

Сопротивление раз- диру, кН/м 62

0,37 0,38 О.З 0,33 0,36 В.35 0,37 0,39 0,35 0,41) 0,2 6,35 0,36 0,33 0.3

10,0 )1,0 12, | 11,6 9,7 10,2 9,3 9,0 10,8 6,512,0 10,0 9, 6,5 9,070 67 78 75 68 69 72 65 66 607063 67 60

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1990 |

|

SU1730102A1 |

| Резиновая смесь | 2022 |

|

RU2786163C1 |

| Резиновая смесь | 2020 |

|

RU2739188C1 |

| Резиновая смесь | 2022 |

|

RU2786737C1 |

| Резиновая смесь | 2021 |

|

RU2775234C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2006 |

|

RU2326901C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ГЕРМЕТИЗИРУЮЩЕГО СЛОЯ | 2006 |

|

RU2296782C1 |

| Резиновая смесь | 2023 |

|

RU2813472C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2461591C1 |

| Резиновая смесь | 1980 |

|

SU896019A1 |

Изобретение относится к разработке рецептуры резиновой смеси -для обрезини- вания корпусов вентилей в производстве ездовых камер для шин армейской техники, а также для шин грузовых и легковых автомобилей. С целью исключения залипания и привара резиновой смеси к пресс-форме и повышения прочности связи резины с корпусом вентиля используют резиновую смесь следующего состава, мае..ч.: синтетический цис-1,4-изопреновый каучук или его комбинация с хлорбутилка учуком в массовом соотношении (2,5-4):1 70-75. цис-1,4-дивиниловый каучук 25-30, сера 3-4, №-циклогексил-2-бен- зтиазолилсульфенамид 0,5-1,2, оксид цинка 5-20, защитный воск 1-2, технический углерод с удельной геометрической поверхностью 45-60 м2/г 35-45. белая сажа 10-30, бензойная кислота 0,5-1.0, алкилрезорци- новая эпоксидная смола с содержанием эпоксидных групп 2-8 мае. % 0,75-1,1, гекса- хлорпараксилол 0,3-0,5, ароматическое нефтяное масло 2-4, стеариновая кислота 1-2, Ы-изопропил-М-фенил-п-фенилендиамин 2- 3 и полимер2,2,4-триметил-1,2-дигидрохино- лина 1-2. Новая резиновая смесь также обеспечивает снижение температурного предела хрупкости резин. 2 табл.

Время начала подаулканизэции (ГОСТ10722-6 0 при 120°С предлагаемых смесей 30-36 мин.

1балл - вентили очень трудно оторвать от пресс-формы

2балла - вентили снимаются с .усилием

3балла - вентили снимаются без усилий, частично отслаивается сами 1 балл - неудовлетворительное качество шероховки

2балла - удовлетворительное качество шероховки

3балла - хорошее качество шероховки

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Шины диагональной конструкции.-НИ- ИШП | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-04-23—Публикация

1989-10-10—Подача