со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2558320C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2014 |

|

RU2562187C1 |

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ | 2009 |

|

RU2418096C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2717124C1 |

| Способ упрочнения ультрадисперсного твердого сплава азотированием | 2019 |

|

RU2736246C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ | 2017 |

|

RU2686397C1 |

| СПОСОБ КОМБИНИРОВАННОГО ПЛАЗМЕННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2671026C1 |

Изобретение относится к металлургии, в частности к нанесению диффузионных покрытий на изделия из титана и его сплавов, и может быть использовано в машиностроении. Цель изобретения - повышение износостойкости деталей, работающих в условиях ограниченной смазки и высоких контактных нагрузок. В способе азотирования деталей из титана и его сплавов, включающем двухстадийное ионное насыщение, на первой стадии ионное азотирование проводят при 800 - 1100°С и давлении 250 - 650 Па в течение 100 - 360 мин, затем охлаждают деталь в насыщающей среде до 500 - 800°С в течение 10-15 мин, а вторую стадию азотирования проводят при 900 - 1100°С и том же давлении в течение 60 - 120 мин. Применение способа позволяет повысить износостойкость деталей. 1 ил.,2 табл.

Изобретение относится к нанесению диффузионных покрытий. Оно может быть использовано для повышения износостойкости деталей машин, изготовленных из титана и его сплавов.

Известен способ азотирования, включающий операции диффузионного насыщения поверхностей стальных деталей в две стадии при 500 - 520°С, а затем при 560 - 600°С и последующего охлаждения деталей в потоке аммиака (Кнорозов Б.В., Усова Л.Ф. и Третьякова А.В. и др. Технология металлов. М.: Металлургия, 1978, с.271 - 273). Недостаток описанного способа - невозможность получения поверхностной структуры на деталях из титана и сплавов на его основе, препятствующих схватыванию последних при больших контактных нагрузках.

Наиболее близким к предлагаемому изобретению по технической трудности и достигаемому результату является способ азотирования деталей из титана и его сплавов, включающий двухстадийное ионное насыщение (1).

При этом первая стадия предназначена для общего азотирования поверхности, а вторая - для диффузионного насыщения углублений (отверстий) в обрабатываемой детали.

Недостаток способа - невозможность получения на деталях из титана и сплавов на его основе, которые работают в условиях трения и больших контактных нагрузок, поверхностных структур, препятствующих износу и схватыванию сопрягаемых поверхностей.

VJ

Ю 00 00

о

Цель изобретения - повышение износостойкости деталей, работающих в условиях ограниченной смазки и высоких контактных нагрузок.

Поставленная цель достигается тем, что в известном способе азотирования деталей из титана, и его сплавов, включающем двух- стадийное ионное насыщение, согласно изобретению на первой стадии ионное азотирование проводят при 800- 1100°С и давлении 250 - 650 Па в течение 100 - 360 мин, затем охлаждают деталь в насыщающей среде до 500 - 800°С в течение 10-15 мин, а вторую стадию азотирования проводят при 900 - 1100°С и том же давлении в течение 60-120 мин.

Ионное азотирование титана и его сплавов осуществляется в интервале температур 800 - 1100°С при давлении 250 - 650 Па в различных средах с содержанием азота 5 - 100 %. применение водородосодержащих сред вызывает сильное водородное охруп- чивание титана и его сплавов. Ионное азотирование при температурах, больших 1100°С и меньших 800°С приводит к резкому снижению твердости и уменьшению тол- щины слоя. Толщина и твердость диффузионного покрытия возрастает с увеличением времени азотирования. Однако эта зависимость параболическая и при времени азотирования больше 6 ч (360 мин) твердость практически не увеличивается, а глубина увеличивается незначительно. При больших давлениях (больше 650 Па) нарушается устойчивость горения тлеющего разряда, а при давлениях менее 250 МПа необходимо повысить рабочее напряжение более, чем до 1000 В для выхода на наружный температурный режим, что не рекомендуется по условиям техники безопасности.

П р и м е р 1. Образцы из сплава BTI-0 в виде пустотелого цилиндра в количестве 10 шт. с наружным диаметром 35 мм, внутренним диаметром 25 мм и высотой 25 мм обезжиривались и устанавливались в вакуумную камеру на катод установки ионного азотирования. После герметизации камеры производилась откачка воздуха до разряжения 1-1,5 Па, продувка аргоном для удаления остатка воздуха и повторная откачка до разряжения 1,5 Па. После этого включался тлеющий разряд и при напряжении 1200 В проводилась ионная очистка образцов на протяжении 30 мин. Затем осуществлялся процесс диффузионного насыщения в 3 стадии:

1-я стадия. Отключался тлеющий разряд, в вакуумную камеру подавалась смесь (75 об.% Na + 25 об.% Аг) до достижения давления 400 Па, включался тлеющий разряд и осуществлялся нагрев образцов до 1050°С (выше температуры полиморфного превращения а / титана) и выдержка при данной температуре на протяжении 2 ч с

целью получения столбчатой структуры зоны внутреннего азотирования ( «-твердого раствора).

2-я стадия. Отключался тлеющий разряд и производилось охлаждение образцов в насыщающей среде в течение 10-15 мин до 500 - 600°С с целью получения в результате полиморфного превращения переходкого слоя а-твердого раствора, прилегающего к основе. Включался тлеющий разряд, при

давлении 400 Па образцы нагревались до 900°С и при данной температуре проводилось диффузионное насыщение на протяжении 2 ч для получения износостойкого нитридного слоя.

После третьей стадии отключался тлеющих разряд и образцы охлаждались в вакууме до 40 - 60°С, после чего их извлекали из вакуумной камеры и измеряли микротвердость на поверхности образцов при помощи

прибора ПМТ-3. Микротвердость образцов после ионного азотирования составляла 8600-9500 Мпа.

П р и м е р 2. Образцы из сплава АТЗ в количестве 10 шт. в форме пустотелых цилиндров с наружным диаметром 35 мм, внутренним диаметром 27 мм и высотой 25 мм обезжиривались, помещались на катод установки ионного азотирования. После герметизации камеры откачивался воздух

до разряжения 1 -1,5 Па, делалась продувка аргоном и повторная откачка до указанного давления, после чего включался тлеющий разряди при напряжении 1200 В осуществлялась ионная очистка образцов на протяжении 30 мин. Затем осуществлялся процесс диффузионного насыщения.

1-я стадия. Отключался тлеющий разряд, в вакуумную камеру подавалась рабочая смесь газов (75 об.% № + 25 об.%Аг) до

достижения давления 300 Па, включался тлеющий разряд и осуществлялся нагрев образцов до 1000°С, выдержка при данной температуре на протяжении 2 ч с целью получения столбчатой структуры зоны внутреннего азотирования ( «-твердого раствора).

2-я стадия. Отключался тлеющий разряд для охлаждения образцов в насыщающей среде в течение ТО мин до 500 - 600°С с

целью получения переходного слоя а- твердого раствора на границе с основой в результате полиморфного превращения. Включался тлеющий разряд, при давлении 300 Па образцы нагревались до 850°С и при

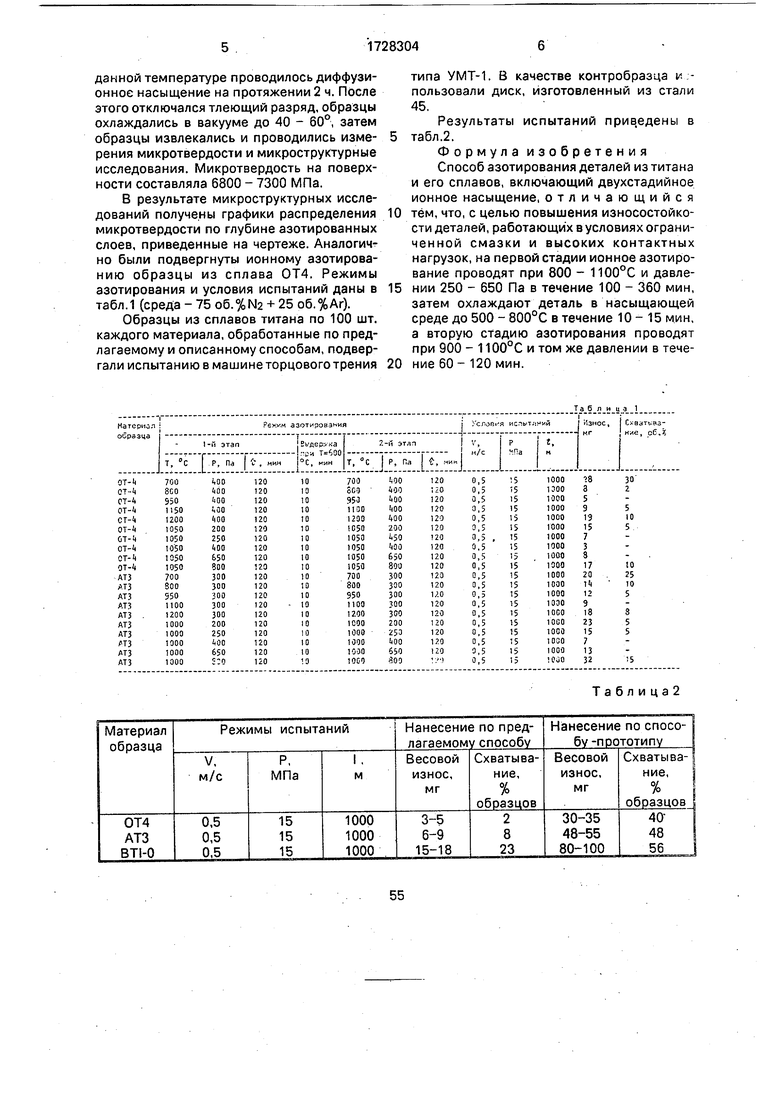

данной температуре проводилось диффузионное насыщение на протяжении 2 ч. После этого отключался тлеющий разряд, образцы охлаждались в вакууме до 40 - 60°, затем образцы извлекались и проводились изме- рения микротвердости и микроструктурные исследования. Микротвердость на поверхности составляла 6800 - 7300 МПа.

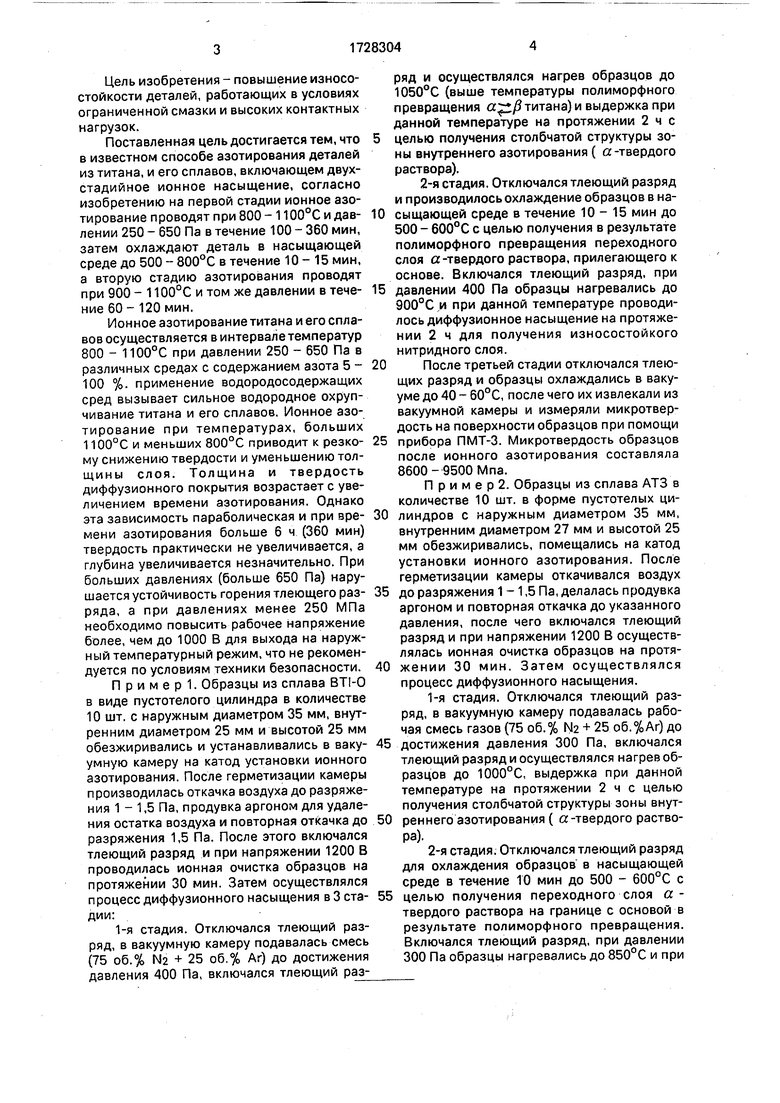

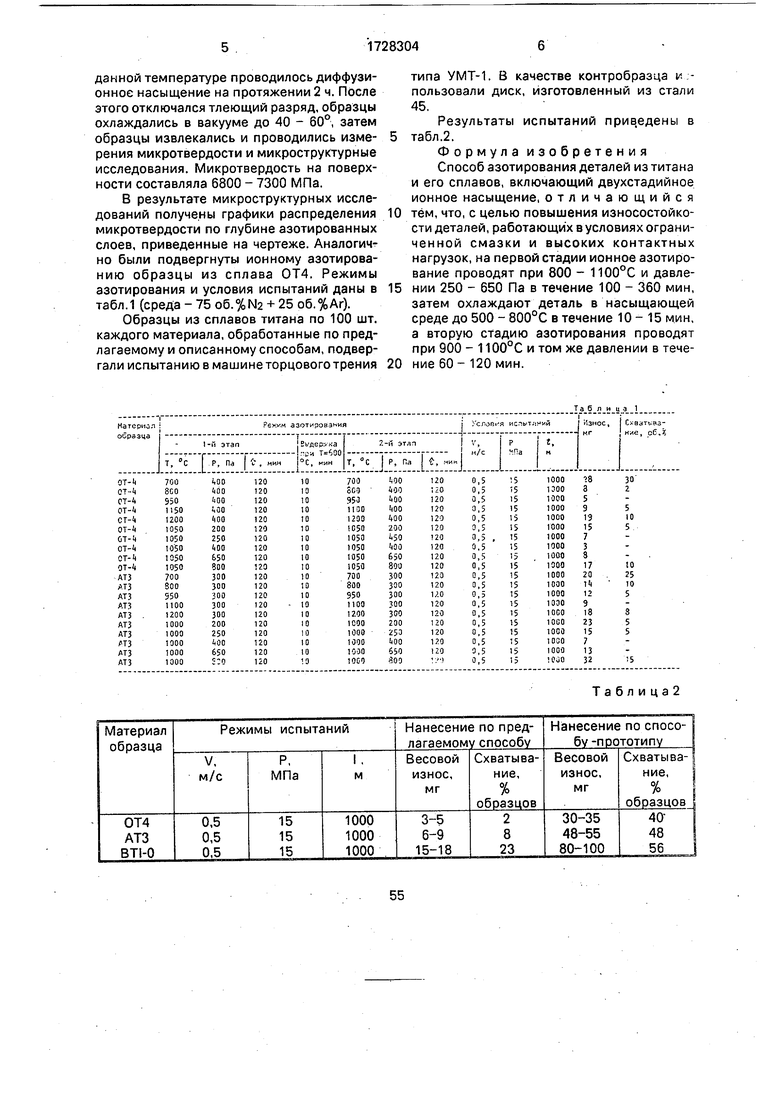

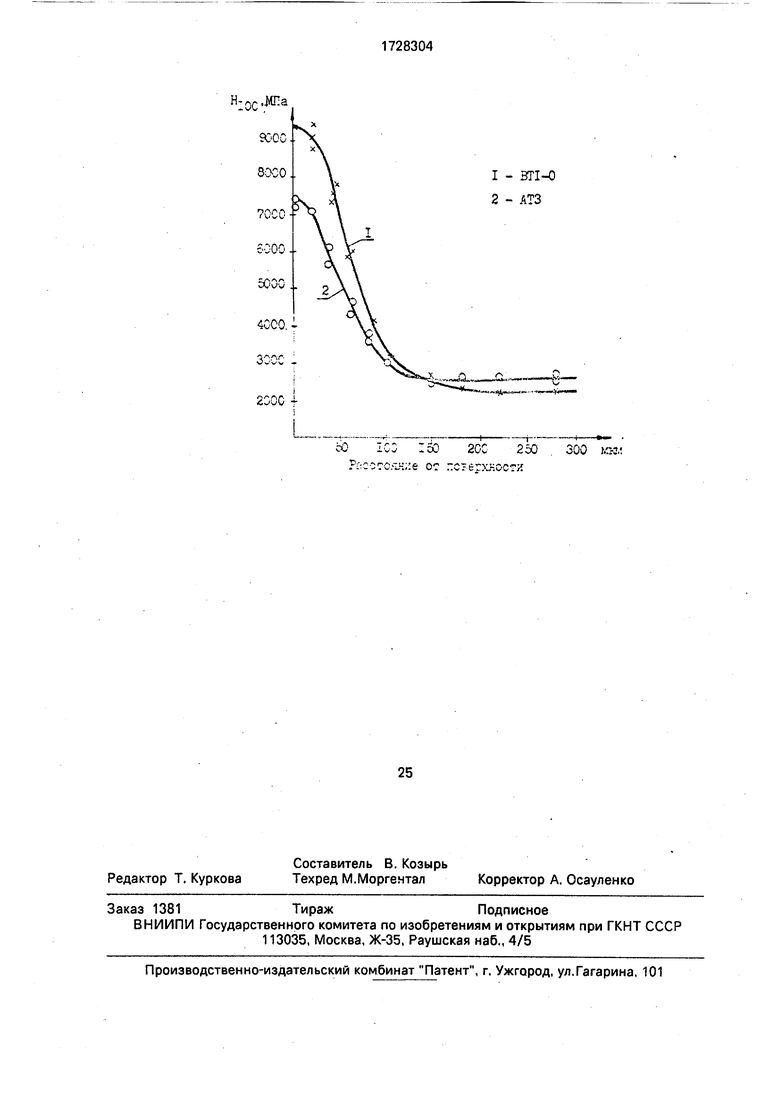

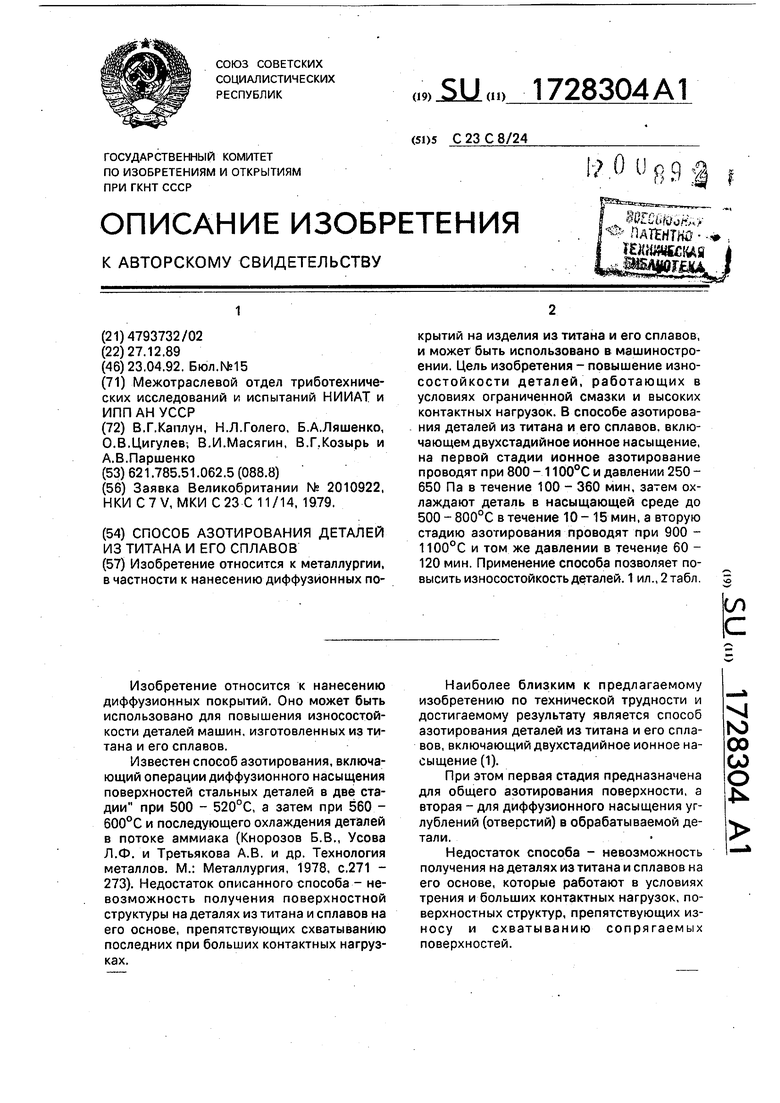

В результате микроструктурных исследований получены графики распределения микротвердости по глубине азотированных слоев, приведенные на чертеже. Аналогии- но были подвергнуты ионному азотированию образцы из сплава ОТ4. Режимы азотирования и условия испытаний даны в табл.1 (среда - 75 об.%№ + 25 об.%Аг).

Образцы из сплавов титана по 100 шт. каждого материала, обработанные по предлагаемому и описанному способам,подвергали испытанию в машине торцового трения

типа УМТ-1. В качестве контробразца v. - пользовали диск, изготовленный из стали 45.

Результаты испытаний приведены в табл.2.

Формул а изо бретен и я Способ азотирования деталей из титана и его сплавов, включающий двухстадийное ионное насыщение, отличающийся тем, что, с целью повышения износостойкости деталей, работающих в условиях ограни- ченной смазки и высоких контактных нагрузок, на первой стадии ионное азотирование проводят при 800 - 1100°С и давлении 250 - 650 Па в течение 100 - 360 мин, затем охлаждают деталь в насыщающей среде до 500 - 800°С в течение 10-15 мин, а вторую стадию азотирования проводят при 900 - 1100°С и том же давлении в течение 60 - 120 мин.

Т а б л и ц -з 1

Таблица2

О л Л Л

r

сО ICO 150 2GC 250 . 300 юз.. .-гч;:е ос

| КОВШ ЭКСКАВАТОРА-ДРАГЛАЙНА | 1991 |

|

RU2010922C1 |

Авторы

Даты

1992-04-23—Публикация

1989-12-27—Подача