Изобретение относится к информационно-измерительной технике для контроля состояния изделий в процессе эксплуатации и может быть использовано для целей технической диагностики колесных пар по- движного состава.

Известен способ измерения диаметров и разности диаметров колес, заключающийся в том, что колеса устанавливаются на опорные катки и вращают эти катки, кото- рые связаны с датчиками оборотов колес, а также счетчиками диаметров колес и разности диаметров колес.

Недостатком известного способа является сложность устройств для его осущест- вления, невозможность измерения при движении железнодорожного состава.

Известен также способ для определения диаметра круга катания колеса железнодорожного состава во время движения, заключающийся в том, что луч света направляется на поверхность катания колеса и по углу отражения луча определяется диаметр колеса.

Недостатком известного способа явля- ется малая точность определения диаметра колеса вследствие дискретного характера измерений (для каждого фотоприемника необходимо отдельное отверстие в рельсе), сложность конструкции, вызванная приме- нением специального рельса, а также невозможность определения такой характеристики колеса, как толщина гребня.

Целью изобретения является повыше- ние точности и информативности измерений.

Указанная цель достигается тем, что в качестве датчиков наличия колеса используют электромагнитные преобразователи, ус- танавливают их симметрично относительно продольной оси рельса, диаметр колеса и толщину гребня находят из соотношения

D

4 Н

+ Н; S I - Xi - Х2 ,

(D 45

где Н - высота датчиков над головкой рельса;

L - длина хорды колеса;

Xi - расстояние от датчика до внутренней поверхности гребня:

i - расстояние между датчиками;

Х2 - расстояние от датчика до наружной поверхности гребня.

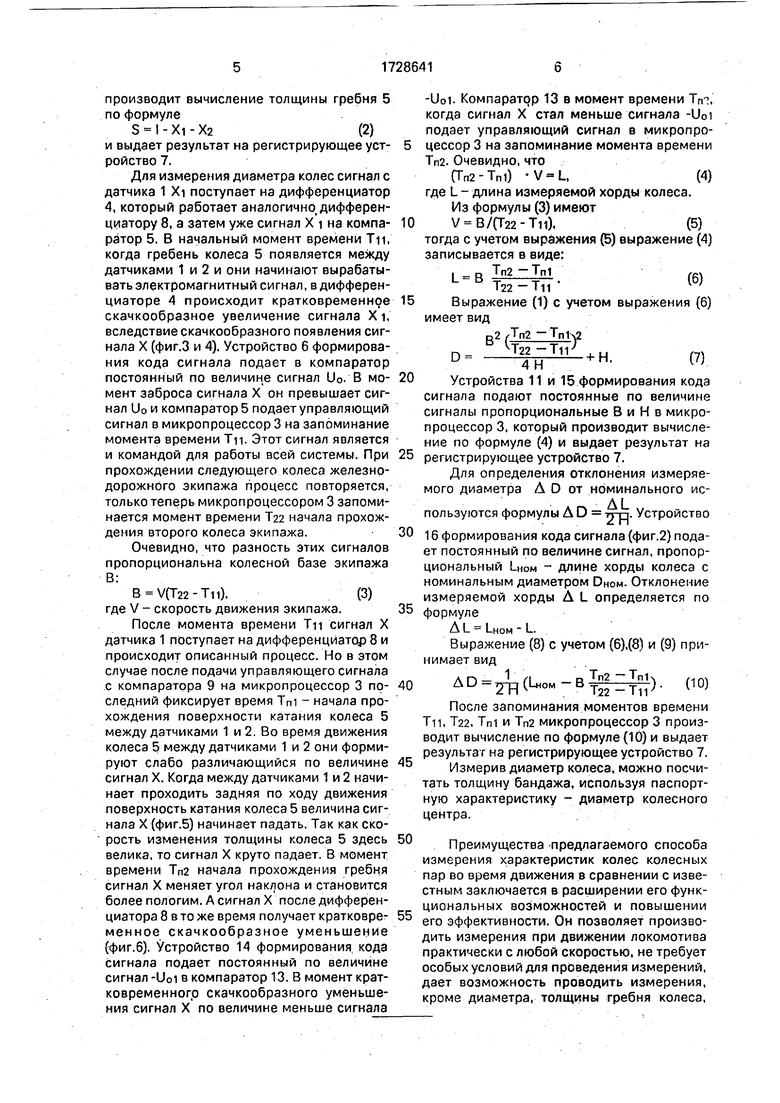

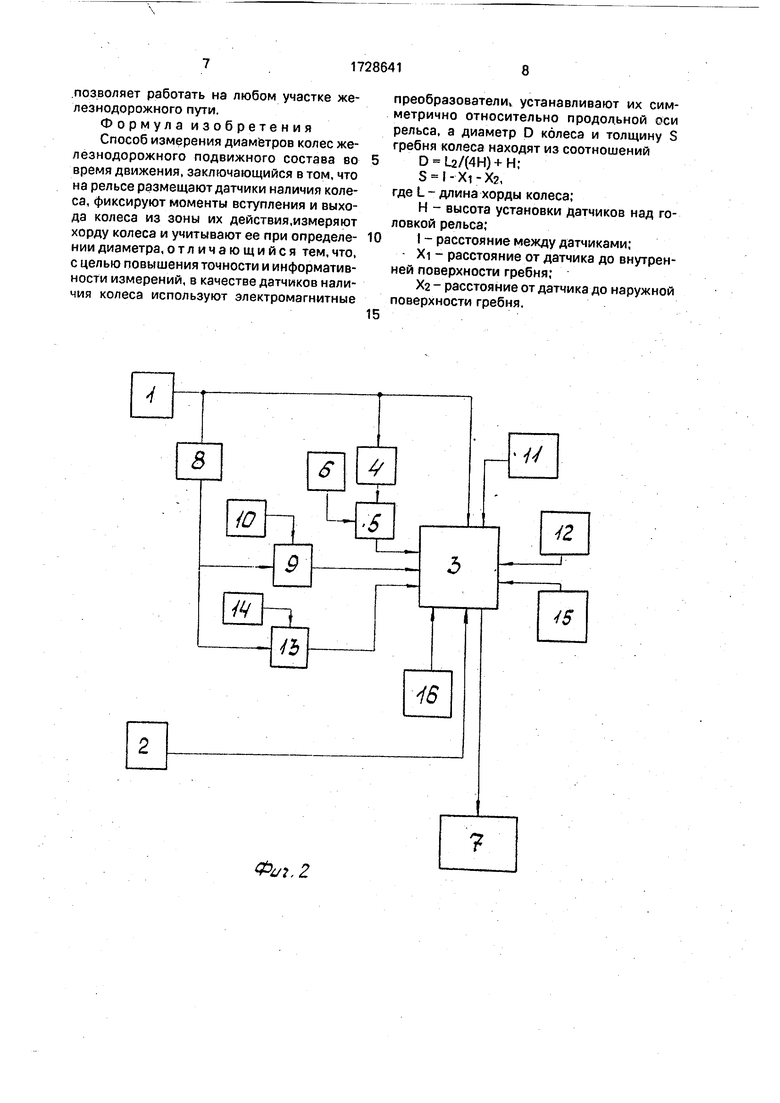

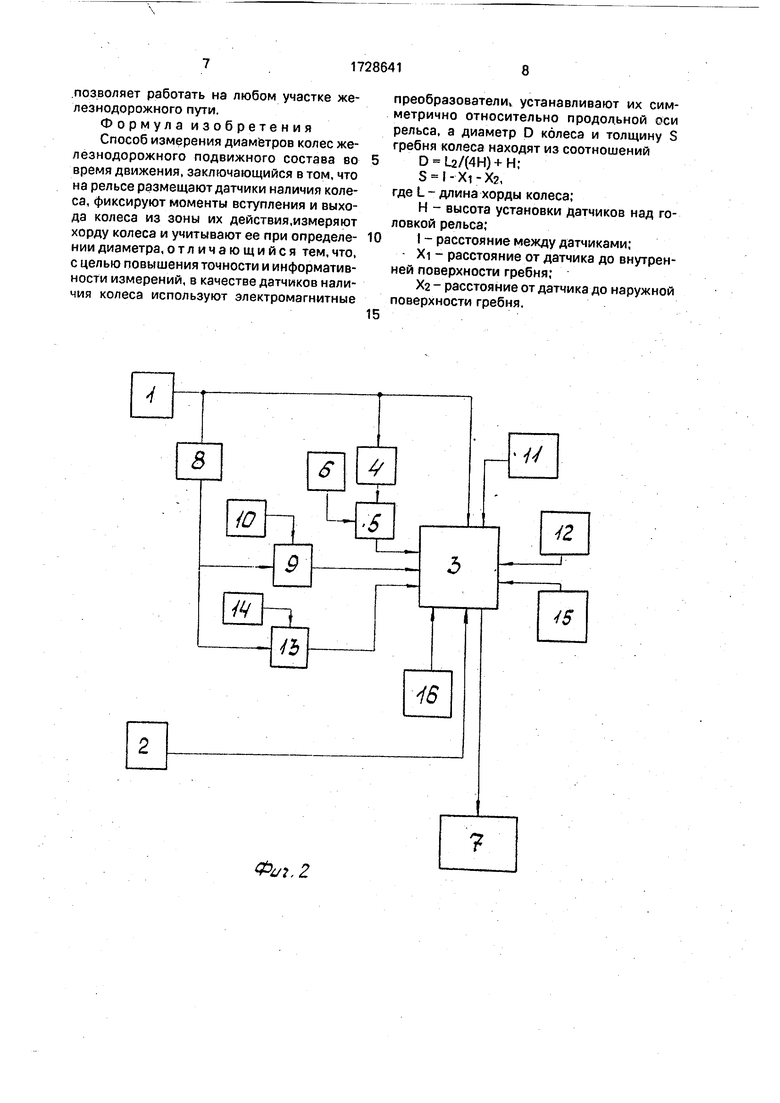

На фиг. 1 схематично изображен пример реализации предлагаемого способа; на фиг.2 - структурная схема электронного блока обработки сигналов; на фиг.З и 5 - графики сигналов датчиков от времени; на

0

5

0

5 0

5

0

5

0

5

фиг.4 и 6 - графики выходных сигналов дифференциаторов.

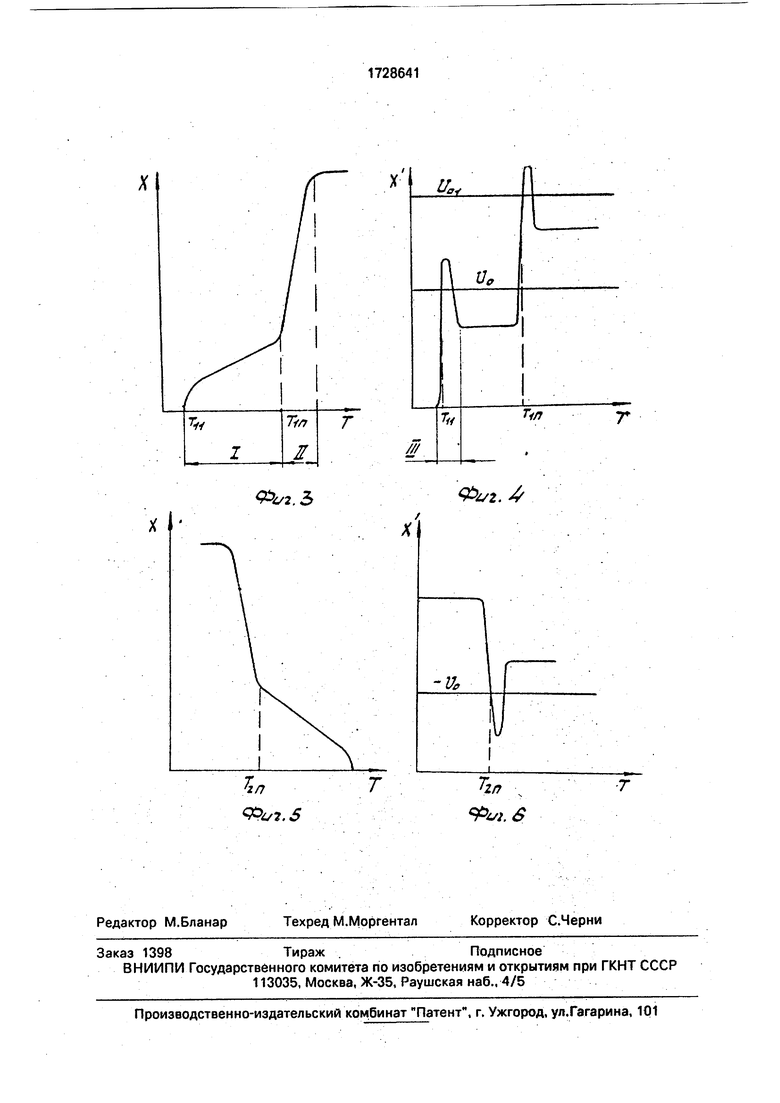

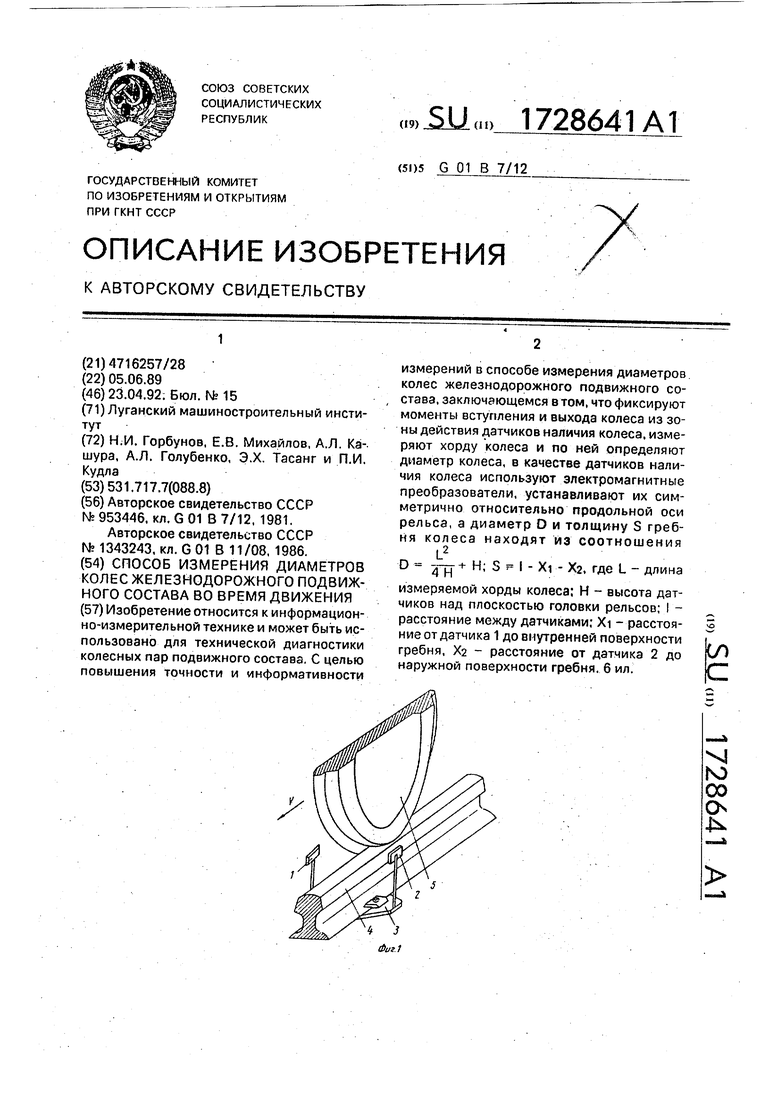

Для реализации способа измерения диаметров колес колесных пар во время их движения (фиг. 1) датчики 1 и 2, регистрирующие прохождение колеса 5 колесной пары, закрепленные на опоре 3, устанавливаются на рельсе 4. Электронный блок обработки сигналов (фиг.2) состоит из датчиков 1 и 2, микропроцессора 3, дифференцирующих устройств 4 и 8, компараторов 5,9 и 13, устройств формирования кодов сигналов 6,10,11,12,14,15 и 16. регистрирующего устройства или устройства 7 вывода,

Способ осуществляют следующим образом.

При движении экипажа с некоторой скоростью V колеса 5-проходит между датчиками 1 и 2. В качестве датчиков используются электромагнитные преобразователи. При прохождении колеса между датчиками они формируют электрические сигналы, пропорциональные толщине поперечного профиля колеса и пропорциональные расстоянию от датчика до поверхности колеса 5. Момент начала прохождения колеса Тц перед датчиком 1, т.е. момент начала появления сигнала с датчика, является временем начала работы устройства. С этого момента времени Тц с датчика 1 начинает поступать электрический сигнал X (фиг.З). пропорциональный толщине профиля колеса, причем участок I соответствует профилю гребня колеса 5, а участок II - поверхности катания. Этот сигнал попадает в дифференцирующее устройство 8 (фиг.2). Дифференциатор 8 формирует сигнал X, пропорциональный скорости изменения толщины профиля колеса 5, т.е. на графике (фиг.З)- пропорционально углу наклона кривой Х(Т), где Т - время, и подает его на компаратор 9.

При переходе с участка I на участок II происходит изменение угла наклона кривой Х(Т). В этот момент времени ТП1 происходит кратковременное скачкообразное увеличение сигнала X (фиг.4), участок Ml. В этот момент времени сигнал X имеет крутую форму и превышает некоторый пороговый сигнал Dot, задаваемый.с помощью устройства 10 формирования кода сигнала, и в этот момент времени компаратор 9 подает управляющий сигнал в микропроцессор 3 на фиксирование сигналов Xi и Х2 соответственно с датчиков 1 и 2. Устройство 12 формирования кода сигнала подает в микропроцессор 3 постоянный по величине сигнал I, пропорциональный расстоянию между датчиками 1 и 2. Микропроцессор 3

производит вычисление толщины гребня 5 по формуле

S I - Xi - Х2(2)

и выдает результат на регистрирующее устройство 7.

Для измерения диаметра колес сигнал с датчика 1 Xi поступает на дифференциатор 4, который работает аналогично, дифференциатору 8, а затем уже сигнал X 1 на компаратор 5. В начальный момент времени Гц, когда гребень колеса 5 появляется между датчиками 1 и 2 и они начинают вырабатывать электромагнитный сигнал, в дифференциаторе 4 происходит кратковременное скачкообразное увеличение сигнала X1, вследствие скачкообразного появления сигнала X (фиг.З и 4). Устройство 6 формирования кода сигнала подает в компаратор постоянный по величине сигнал Do. В момент заброса сигнала X он превышает сигнал Do и компаратор 5 подает управляющий сигнал в микропроцессор 3 на запоминание момента времени Гц. Этот сигнал является и командой для работы всей системы. При прохождении следующего колеса железнодорожного экипажа процесс повторяется, только теперь микропроцессором 3 запоминается момент времени Т22 начала прохождения второго колеса экипажа.

Очевидно, что разность этих сигналов пропорциональна колесной базе экипажа В:

B V(T22-Tn),(3)

где V - скорость движения экипажа.

После момента времени Гц сигнал X датчика 1 поступает на дифференциатор 8 и происходит описанный процесс. Но в этом случае после подачи управляющего сигнала .с компаратора 9 на микропроцессор 3 последний фиксирует время ТП1 - начала прохождения поверхности катания колеса 5 между датчиками 1 и 2. Во время движения колеса 5 между датчиками 1 и 2 они формируют слабо различающийся по величине сигнал X. Когда между датчиками 1 и 2 начинает проходить задняя по ходу движения поверхность катания колеса 5 величина сигнала X (фиг.5) начинает падать. Так как скорость изменения толщины колеса 5 здесь велика, то сигнал X круто падает. В момент времени ТП2 начала прохождения гребня сигнал X меняет угол наклона и становится более пологим. А сигнал X после дифференциатора 8 в то же время получает кратковре- менное скачкообразное уменьшение (фиг.6). Устройство 14 формирования кода сигнала подает постоянный по величине сигнал -Uoi в компаратор 13. В момент кратковременного скачкообразного уменьшения сигнал X по величине меньше сигнала

-Uoi. Компаратор 13 в момент времени Tni, когда сигнал X стал меньше сигнала -Uoi подает управляющий сигнал в микропро- 5 цессор 3 на запоминание момента времени ТП2. Очевидно, что

(Tn2-Tni) -V L,(4)

где L - длина измеряемой хорды колеса.

Из формулы (3) имеют

0 V B/fT22-Tn),(5)

тогда с учетом выражения (5) выражение (4) записывается в виде:

о Тп2 Tni(к

L- о .fЫ

Т22 -ТпW

5 Выражение (1) с учетом выражения (6) имеет вид

R2 ДП2 -Тп1л2 Ь (т„ -Т, «.Г

D- 242НТ11 +Н.(7)

0 Устройства 11 и 15 формирования кода сигнала подают постоянные по величине сигналы пропорциональные В и Н в микропроцессор 3, который производит вычисление по формуле (4) и выдает результат на

5 регистрирующее устройство 7.

Для определения отклонения измеряемого диаметра A D от номинального используются формулы Д D TJ-Q. Устройство

0 1 б формирования кода сигнала (фиг.2) подает постоянный по величине сигнал, пропорциональный LHOM - длине хорды колеса с номинальным диаметром DHOM. Отклонение измеряемой хорды Д L определяется по 5 формуле

A L LHOM - L .

Выражение (8) с учетом (6),(8) и (9) принимает вид

0AD CUcM-B I 1). (10)

После запоминания моментов времени Тп, Т22, Тп1 и ТП2 микропроцессор 3 производит вычисление по формуле (10) и выдает результат на регистрирующее устройство 7.

5

0

5

Измерив диаметр колеса, можно посчитать толщину бандажа, используя паспортную характеристику - диаметр колесного центра.

Преимущества предлагаемого способа измерения характеристик колес колесных пар во время движения в сравнении с известным заключается в расширении его функциональных возможностей и повышении его эффективности. Он позволяет производить измерения при движении локомотива практически с любой скоростью, не требует особых условий для проведения измерений, дает возможность проводить измерения, кроме диаметра, толщины гребня колеса,

.позволяет работать на любом участке железнодорожного пути.

Формула изобретения Способ измерения диаметров колес железнодорожного подвижного состава во время движения, заключающийся в том, что на рельсе размещают датчики наличия колеса, фиксируют моменты вступления и выхода колеса из зоны их действия.измеряют хорду колеса и учитывают ее при определении диаметра,отличающийся тем,что, с целью повышения точности и информативности измерений, в качестве датчиков наличия колеса используют электромагнитные

0

5

преобразователи устанавливают их симметрично относительно продольной оси рельса, а диаметр D колеса и толщину S гребня колеса находят из соотношений

D L2/(4H)+H;

S l-Xi-X2, где L - длина хорды колеса;

Н - высота установки датчиков над головкой рельса;

I - расстояние между датчиками; - Xi - расстояние от датчика до внутренней поверхности гребня;

Ха - расстояние от датчика до наружной поверхности гребня.

%/2,3

Фиг. 4

Изобретение относится к информационно-измерительной технике и может быть использовано для технической диагностики колесных пар подвижного состава. С целью повышения точности и информативности измерений в способе измерения диаметров колес железнодорожного подвижного состава, заключающемся в том, что фиксируют моменты вступления и выхода колеса из зоны действия датчиков наличия колеса, измеряют хорду колеса и по ней определяют диаметр колеса, в качестве датчиков наличия колеса используют электромагнитные преобразователи, устанавливают их симметрично относительно продольной оси рельса, а диаметр О и толщину S гребня колеса находят Из соотношения L2 D 2j-jq- + Н; S I - Xi - Х2, где L - длина измеряемой хорды колеса; Н - высота датчиков над плоскостью головки рельсов;I - расстояние между датчиками; Xi - расстояние от датчика 1 до внутренней поверхности гребня, Х2 - расстояние от датчика 2 до наружной поверхности гребня. 6 ил. (Л с

A/.5

Редактор М.Бланар

Техред М.Моргентал

Заказ 1398Тираж .Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

г

r л

Корректор С.Черни

| Устройство для измерения диаметров и разности диаметров колес | 1981 |

|

SU953446A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения диаметра круга катания колеса железнодорожного состава во время движения | 1983 |

|

SU1343243A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-23—Публикация

1989-06-05—Подача