сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для создания акустического контакта и способ его изготовления | 1989 |

|

SU1753413A1 |

| Способ ультразвукового контроля | 1989 |

|

SU1682904A1 |

| Способ автоматического управления процессом контактной точечной и шовной сварки | 1976 |

|

SU660799A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2008 |

|

RU2367940C1 |

| Способ ультразвукового неразрушающего контроля | 2023 |

|

RU2820460C1 |

| Пьезоэлектрический преобразователь | 1990 |

|

SU1772724A1 |

| Способ лазерно-акустического контроля изделий | 1989 |

|

SU1793364A1 |

| Способ формирования изделий путем трехмерной послойной печати с воздействием СВЧ электромагнитного поля и ультразвука | 2017 |

|

RU2676989C1 |

| Способ износостойкой наплавки | 1981 |

|

SU1016912A1 |

| Способ определения акустических параметров материалов | 1988 |

|

SU1682915A1 |

Изобретение может быть использовано для создания акустического контакта при ультразвуковой дефектоскопии. Цель изобретения - повышение качества акустического контакта за счет уменьшения затухания высокочастотных ультразвуковых колебаний в акустическом контактном слое. Способ заключается в том, что на контактирующие поверхности наносят тонкий слой жидкого материала, сжимают поверхности между собой и выдерживают в таком состоянии до затвердевания жидкого материала, при этом в качестве жидкого материала используется расплавленный кристаллогидрат, образованный из водного раствора неорганического соединения, ко нцёнтра- цию которого выбирают равной границе полной гидратации, а выдержку производят при одновременном охлаждении. 1 табл.

Изобретение касается испытаний и измерений и может быть использовано для создания акустического контакта при ультразвуковой дефектоскопии материалов и изделий.

Известен способ образования акустического контактного слоя, заключающийся в образовании двухкомпонентной смеси органических соединений в виде эпоксидной смолы и отвердителя, нанесении ее на контактирующие поверхности и полимеризации.

Недостатком известного способа образования контактного слоя является для полимерных материалов характерное большое затухание высокочастотных ультразвуковых колебаний в контактном слое.

Наиболее близким к изобретению является способ образования акустического кон- тактного слоя, согласно которому смешивают ортофосфорную кислоту и окись меди в соотношении 30 и 70% соответственно, наносят полученный пастообразный состав на контактирующие поверхности и выдерживают в течение 1-3 ч при комнатной температуре.

Недостатком известного способа является большое затухание высокочастотных ультразвуковых колебаний в акустическом контактном слое вследствие его гетерогенности.

Целью изобретения является повышение качества акустического контакта за счет уменьшения затухания высокочастотных

VJ

Ю 00

VJ оо о

ультразвуковых колебаний в акустическом контактном слое.

Указанная цель достигается способом образования акустического контактного слоя, заключающимся в том, что на контак- тирующие поверхности наносят тонкий слой жидкого материала, сжимают поверхности между собой и выдерживают в таком состоянии до затвердевания жидкого материала, в качестве жидкого материала ис- пользуется расплавленный кристаллогидрат, образованный из водного раствора неорганического соединения, концентрацию которого выбирают равной границе полной гидратации, а выдержку производят при одновременном охлаждении.

Сущность способа заключается в образовании акустического контактного слоя из монокристаллического материала, затухание высокочастотных ультразвуковых волн в котором вследствие его однородности и упорядоченности ионной решетки является минимальным. Это обеспечивается путем кристаллизации кристаллогидрата из водного раствора соли концентрацией, равной границе полной гидратации.

П р и м е р. На акустически контактирующие поверхности кварцевых (стеклянных) элементов наносят 64,4%-ный водный раствор сульфата меди при температуре Т 423 К, прижимают между собой контактирующие поверхности и охлаждают элементы до температуры, ниже температуры плавления кристаллогидрата CuSCM SHaO, равной 423 К. При этом между контактирующими поверхностями образуется контактный слой монокристаллов кристаллогидрата CuSCM-SHaO. Вследствие того, что слой состоит из кристаллогидрата, являющегося одной из разновидностей кристаллов, в ко- торых поглощение акустических волн мини- мально, образованный акустический контактный слой оказывает минимальное затухание акустическим волнам. Это особенно сильно проявляется для ультразвуке- вых волн частотного диапазона десятков и

сотен мегагерц, что крайне важно при ультразвуковых измерениях и контроле монокристаллов.

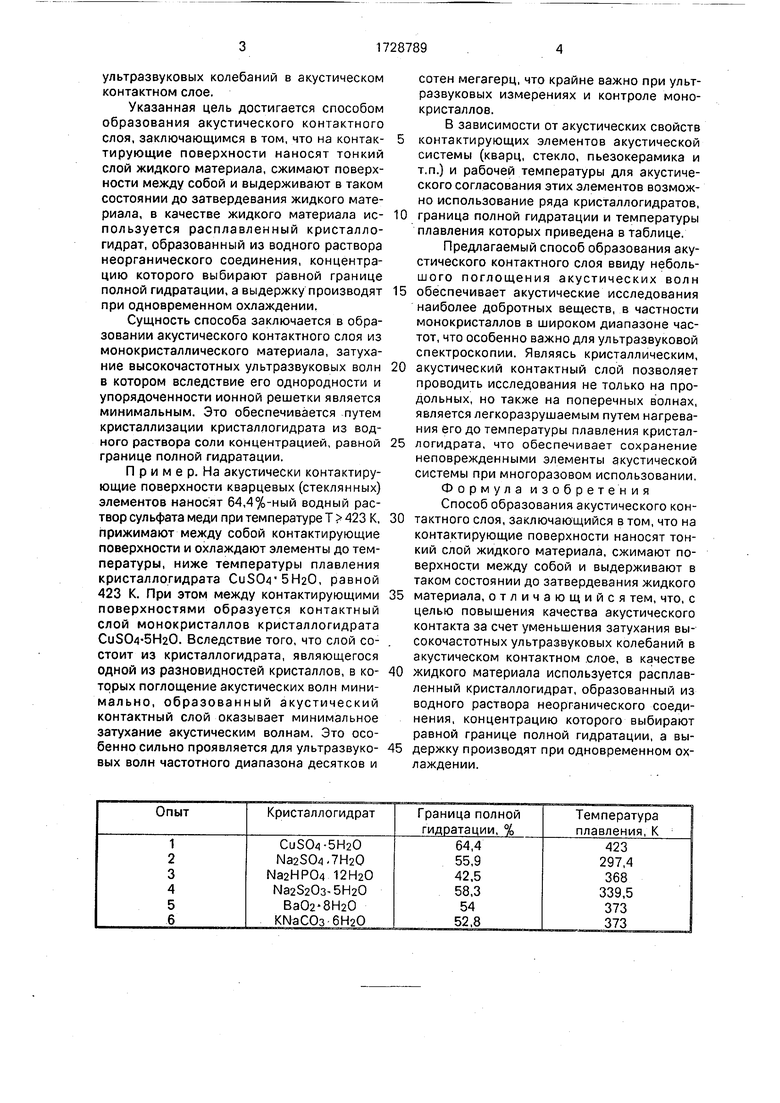

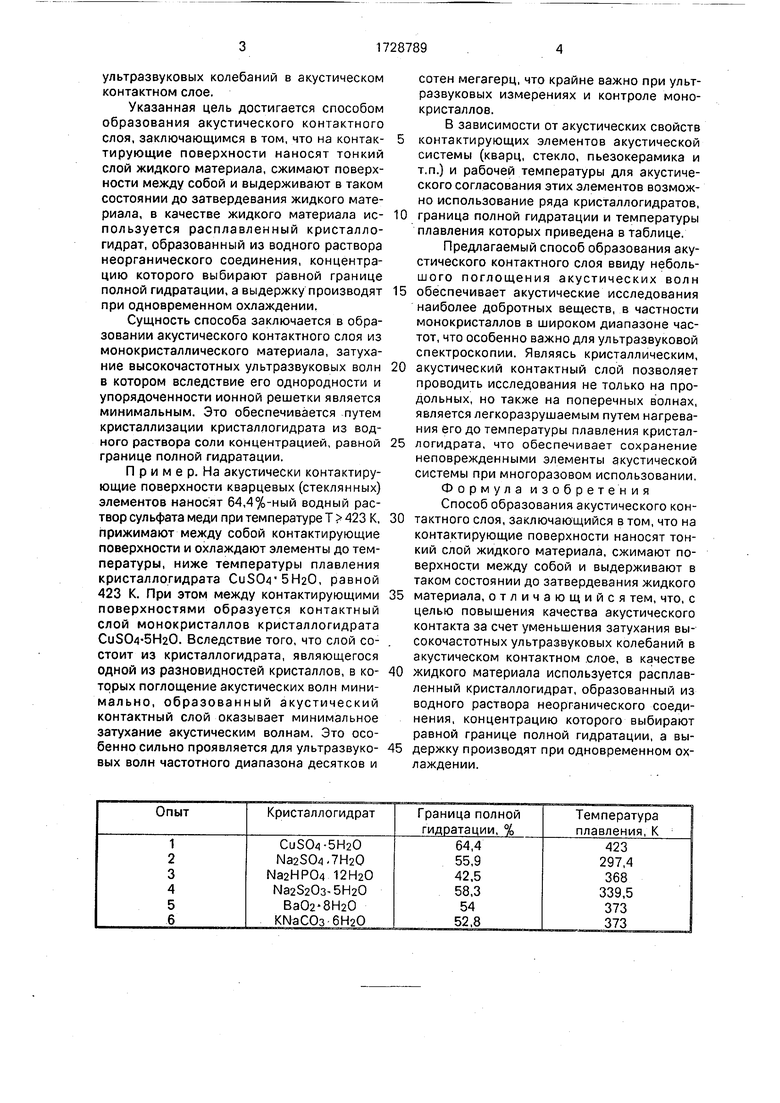

В зависимости от акустических свойств контактирующих элементов акустической системы (кварц, стекло, пьезокерамика и т.п.) и рабочей температуры для акустического согласования этих элементов возможно использование ряда кристаллогидратов, граница полной гидратации и температуры плавления которых приведена в таблице.

Предлагаемый способ образования акустического контактного слоя ввиду небольшого поглощения акустических волн обеспечивает акустические исследования наиболее добротных веществ, в частности монокристаллов в широком диапазоне частот, что особенно важно для ультразвуковой спектроскопии. Являясь кристаллическим, акустический контактный слой позволяет проводить исследования не только на продольных, но также на поперечных волнах, является легкоразрушаемым путем нагревания его до температуры плавления кристаллогидрата, что обеспечивает сохранение неповрежденными элементы акустической системы при многоразовом использовании.

Формула изобретения

Способ образования акустического контактного слоя, заключающийся в том, что на контактирующие поверхности наносят тонкий слой жидкого материала, сжимают поверхности между собой и выдерживают в таком состоянии до затвердевания жидкого материала, отличающийся тем, что, с целью повышения качества акустического контакта за счет уменьшения затухания высокочастотных ультразвуковых колебаний в акустическом контактном слое, в качестве жидкого материала используется расплавленный кристаллогидрат, образованный из водного раствора неорганического соединения, концентрацию которого выбирают равной границе полной гидратации, а выдержку производят при одновременном охлаждении.

| Домаркас В.И., Кажис Р.-И.Ю | |||

| Контрольно-измерительные пьезоэлектрические преобразователи.- Вильнюс: Минтис, 1975, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

| Контактный материал для ультразвуковой дефектоскопии металла | 1984 |

|

SU1193576A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-23—Публикация

1989-12-26—Подача