циркуляции очищаемого потока суспензии в виде цилиндрических колец с аксиальными и радиальными отверстиями, а также неподвижный тормозной диск.

Недостатком данного устройства является недостаточная эффективность мелких частиц и частиц с плотностью, близкой к плотности очищаемой жидкости, что вызвано разбалтыванием осадка нижней ветвью циркуляционного потока. Это приводит к повышению концентрации частиц загрязнителя в зоне фильтрации. Кроме того, в данном устройстве невозможно произвести разделение масляных суспензий с некоторым содержанием воды.

Цель изобретения - повышение эффективности разделения суспензий, включающей масло, воду и частицы загрязнений плотностью, близкой к плотности очищаемого масла.

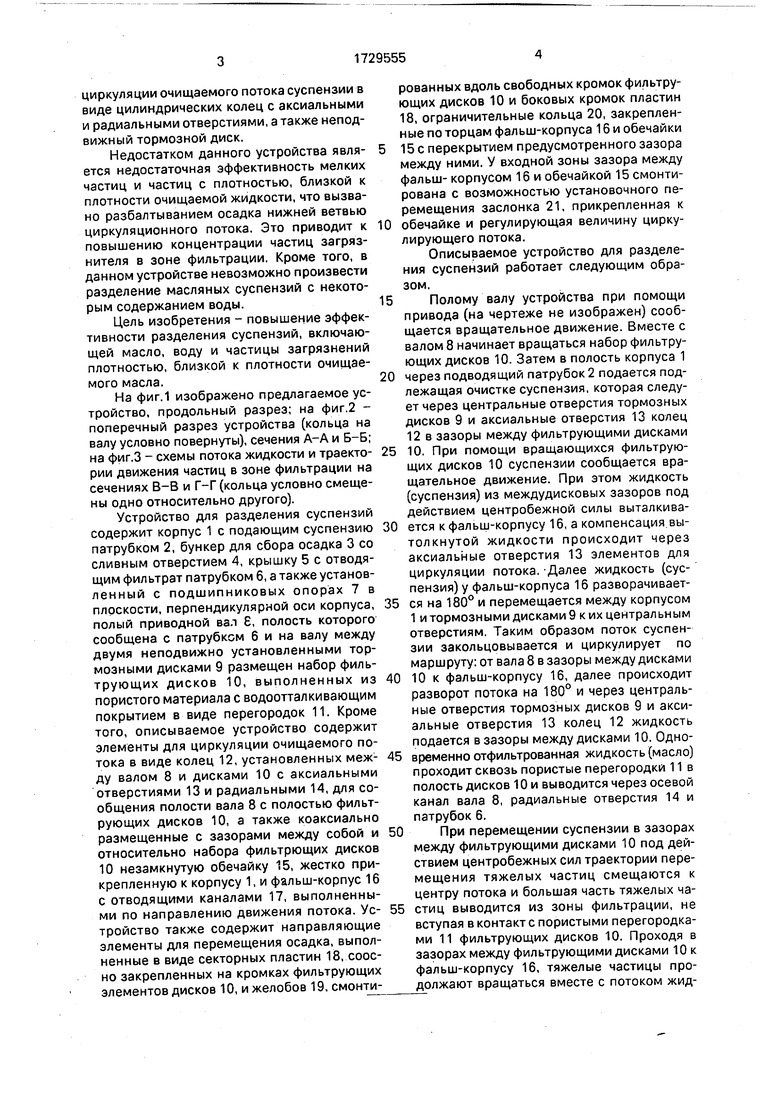

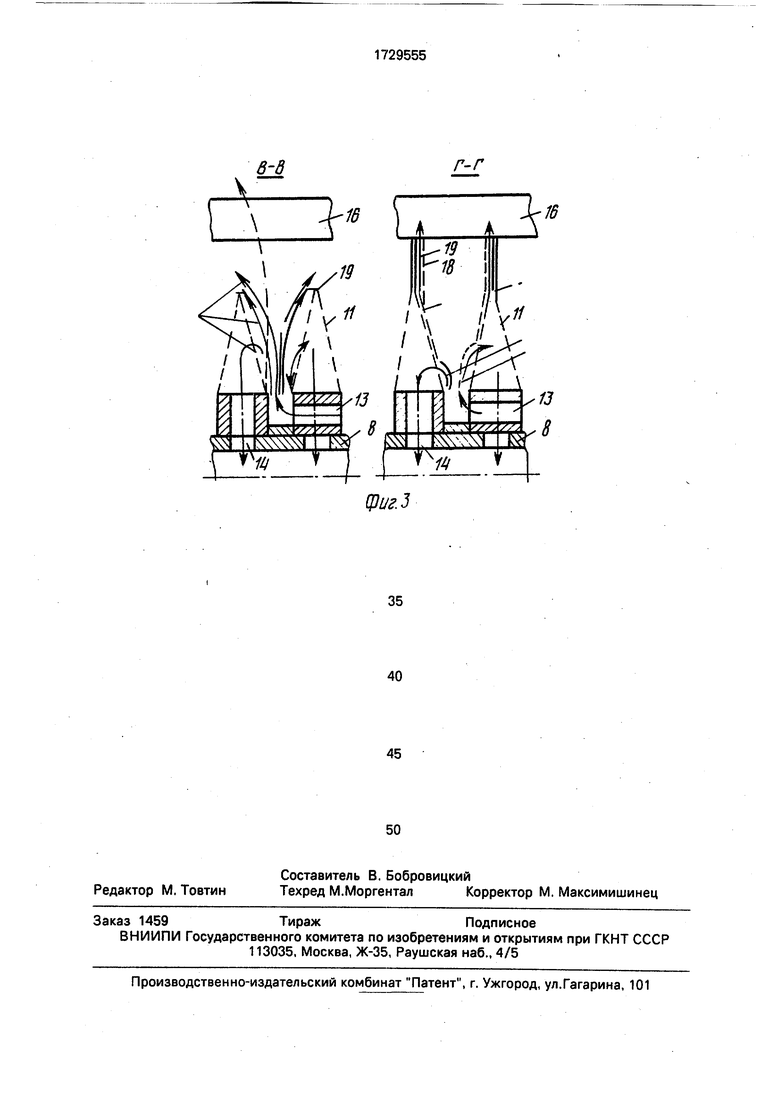

На фиг.1 изображено предлагаемое устройство, продольный разрез; на фиг.2 - поперечный разрез устройства (кольца на валу условно повернуты), сечения А-А и Б-Б; на фиг.З - схемы потока жидкости и траектории движения частиц в зоне фильтрации на сечениях В-В и Г-Г (кольца условно смещены одно относительно другого).

Устройство для разделения суспензий содержит корпус 1 с подающим суспензию патрубком 2, бункер для сбора осадка 3 со сливным отверстием 4, крышку 5 с отводящим фильтрат патрубком 6, а также установ- ленный с подшипниковых опорах 7 в плоскости, перпендикулярной оси корпуса, полый приводной вал 6, полость которого сообщена с патрубком 6 и на валу между двумя неподвижно установленными тормозными дисками 9 размещен набор фильтрующих дисков 10, выполненных из пористого материала с водоотталкивающим покрытием в виде перегородок 11. Кроме того, описываемое устройство содержит элементы для циркуляции очищаемого потока в виде колец 12, установленных между валом 8 и дисками 10 с аксиальными отверстиями 13 и радиальными 14, для сообщения полости вала 8 с полостью фильтрующих дисков 10, а также коаксиально размещенные с зазорами между собой и относительно набора фильтрющих дисков 10 незамкнутую обечайку 15, жестко прикрепленную к корпусу 1,и фальш-корпус 16 с отводящими каналами 17, выполненными по направлению движения потока. Устройство также содержит направляющие элементы для перемещения осадка, выполненные в виде секторных пластин 18, соос- но закрепленных на кромках фильтрующих элементов дисков 10, и желобов 19, смонтированных вдоль свободных кромок фильтрующих дисков 10 и боковых кромок пластин 18, ограничительные кольца 20, закрепленные по торцам фальш-корпуса 16 и обечайки

15с перекрытием предусмотренного зазора между ними. У входной зоны зазора между фальш- корпусом 16 и обечайкой 15 смонтирована с возможностью установочного перемещения заслонка 21, прикрепленная к

0 обечайке и регулирующая величину циркулирующего потока.

Описываемое устройство для разделения суспензий работает следующим образом.

5 Полому валу устройства при помощи привода (на чертеже не изображен) сообщается вращательное движение. Вместе с валом 8 начинает вращаться набор фильтрующих дисков 10. Затем в полость корпуса 1

0 через подводящий патрубок 2 подается подлежащая очистке суспензия, которая следует через центральные отверстия тормозных дисков 9 и аксиальные отверстия 13 колец 12 в зазоры между фильтрующими дисками

5 10. При помощи вращающихся фильтрующих дисков 10 суспензии сообщается вращательное движение. При этом жидкость (суспензия) из междудисковых зазоров под действием центробежной силы выталкива0 ется к фальш-корпусу 16, а компенсация.вытолкнутой жидкости происходит через аксиальные отверстия 13 элементов для циркуляции потока. -Далее жидкость (суспензия) у фальш-корпуса 16 разворачивает5 ся на 180° и перемещается между корпусом 1 и тормозными дисками 9 к их центральным отверстиям. Таким образом поток суспензии закольцовывается и циркулирует по маршруту: от вала 8 в зазоры между дисками

0 10 к фальш-корпусу 16, далее происходит разворот потока на 180° и через центральные отверстия тормозных дисков 9 и аксиальные отверстия 13 колец 12 жидкость подается в зазоры между дисками 10. Одно5 временно отфильтрованная жидкость (масло) проходит сквозь пористые перегородки 11 в полость дисков 10 и выводится через осевой канал вала 8, радиальные отверстия 14 и патрубок 6.

0 При перемещении суспензии в зазорах между фильтрующими дисками 10 под действием центробежных сил траектории перемещения тяжелых частиц смещаются к центру потока и большая часть тяжелых ча5 стиц выводится из зоны фильтрации, не вступая в контакт с пористыми перегородками 11 фильтрующих дисков 10. Проходя в зазорах между фильтрующими дисками 10 к фальш-корпусу 16, тяжелые частицы про- должают вращаться вместе с потоком жидкости, под действием центробежных сил смещаются к фальш-корпусу, через отводящие каналы 17 фальш-корпуса 16 выводятся в зазор между фальш-корпусом и незамкнутой обечайкой 15 и оседают в бункере 3. На частицы загрязнений с малой плотностью (с плотностью близкой к плотности очищаемой жидкости, в частности масла) и капли воды центробежные силы действуют в меньшей степени и большая часть частиц контактирует с перегородками 11 из пористого материала с водоотталкивающим покрытием фильтрующих дисков 10. Под действием центробежных сил частицы с малой плотностью и капли воды перемещаются по поверхности перегородок 11 к их периферии, где дальнейшему их перемещению препятствуют желоба 19 направляющих элементов, смонтированные по кромкам фильтрующих дисков. Дальнейшее перемещение упомянутых частиц происходит по секторным пластинам 18 направляющих элементов устройства, закрепленным на кромкам фильтрующих дисков, в направлении к фальш-корпусу 16 и через его отводящие каналы 17 в зазор между фальш-корпусом и обечайкой 15. Таким образом, по направляющим пластинам 18 и желобам 19 под воздействием центробежных сил производится транспортировка легких частиц и капель воды от перегородок 11 дисков 10 в зазор между фальш-корпусом и обечайкой 15.

В зазоре между фальш-корпусом 16 и незамкнутой обечайкой 15 под воздействием сил инерции и трения жидкости образуется вторичное течение, транспортирующее частицы из зазора между фальш-корпусом 16 и обечайкой 15 в бункер 3. Интенсивность этого течения влияет на поведение осадка в бункер 3 и определяется положением регулирующей заслонки 21. Дополнительные воздействия на поток, перемещающийся в бункер, исключаются за счет установки ограничительных колец 20 по торцам фальш-корпуса 16 и обечайки 15, перекрывающих зазор между последними. Цикл разделения суспензи продолжается до заданной степени очистки.

Таким образом, использование описываемого устройства позволяет уменьшить

концентрацию загрязнений в зоне фильтрации, что обеспечивает повышение эффективности суспензии.

Фор мула изобретения

1.Устройство для разделения суспензий, содержащее корпус с крышкой, бункер для сбора осадка со сливным отверстием, подающий и отводящий патрубки, расположенный в корпусе полый вал с размещенным на нем набором фильтрующих дисков, расположенных между тормозными дисками, элементы для циркуляции очищаемого потока в виде колец с аксиальным и радиальным отверстиями в центральной части, установленные между валом и фильтрующими дисками, отличающееся тем, что, с целью повышения эффективности процесса разделения суспензий, содержащих масло, воду и частицы загрязнений с плотностью, близкой плотности очищаемого масла оно снабжено цилиндрическим фальш-корпусом с отводящими каналами, выполненными по направлению движения жидкости, отводящими элементами, размещенными в корпусе, незамкнутой обечайкой, заслонкой, регулирующей циркулирующий поток, и ограничительными кольцами, при этом отводящие элементы

выполнены в виде секторных пластин, соос- но закрепленных на кромках фильтрующих дисков, и желобов, смонтированных вдоль свободной кромки фильтрующих дисков и боковых кромок пластин, фальш-корпус и

незамкнутая обечайка коаксиально размещены с зазором относительно друг друга и набора фильтрующих дисков, ограничительные кольца закреплены по торцам фальш-корпуса и незамкнутой обечайки с

перекрытием зазора между ними, а заслонка смонтирована с возможностью установочного перемещения для изменения циркулирующего потока, при этом полый вал, несущий фильтрующие диски, установлен в корпусе перпендикулярно оси бункера.

2.Устройство по п.1,отличающееся тем, что фильтрующие диски выполнены с перегородками из пористого материала с

водоотталкивающим покрытием.

фиг. 1.

фиг. 2

в-в

r-r

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для разделения тонкодисперсных суспензий | 1987 |

|

SU1618433A1 |

| Устройство для разделения суспензий | 1990 |

|

SU1733053A1 |

| Фильтр для очистки жидкостей | 1987 |

|

SU1695963A1 |

| Радиальный отстойник | 1983 |

|

SU1110469A1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОЙ МНОГОФАЗНОЙ СРЕДЫ ЦЕНТРОГРАФ | 1998 |

|

RU2129473C1 |

| Фильтр для очистки жидкостей | 1986 |

|

SU1456189A1 |

| Этажерочный опрокидывающийся фильтр-пресс | 1959 |

|

SU126475A1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ОТ ОСАДКА ЗАГРЯЗНЕНИЙ ИЗ ЦЕНТРОБЕЖНОГО ОЧИСТИТЕЛЯ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2479354C2 |

| Центрифуга | 1989 |

|

SU1611449A1 |

| Фильтр непрерывного действия | 1990 |

|

SU1713616A1 |

Изобретение относится к фильтрации и позволяет повысить эффективность разделения суспензий. Устройство содержит корпус с крышкой, полый вал с набором фильтрующих дисков, расположенных межИзобретение относится к фильтрации и может быть использовано при разделении суспензий в различных отраслях промышленности. Известен фильтр для разделения тонкодисперсных суспензий, содержащий корпус с расположенным в нем горизонтальным полым валом, фильтровальные диски, размещенные на валу, и элементы для снятия осадка, а также вогнутые пластины-завихри- тели, установленные между фильтровальными дисками 1. Недостатком известного фильтра является необходимость механического удаления слоя осадка с помощью ножей, что ду тормозными дисками, цилиндрический фальш-корпус с отводящими каналами, выполненными по направлению движения жидкости, отводящие элементы в виде секторных пластин, соосно закрепленных на кромках фильтрующих дисков, и желобов, смонтированных вдоль свободной кромки фильтрующих дисков и боковых кромок пластин. Фальш-корпус и незамкнутая обечайка коаксиально размещены с зазором друг относительно друга и набора фильтрующих дисков. Ограничительные кольца закреплены по торцам фальш-корпуса и незамкнутой обечайки с перекрытием зазора между ними, а заслонка смонтирована с возможностью установочного перемещения для изменения циркулирующего потока. Фильтрующие диски выполнены с перегородками из пористого материала с водоотталкивающим покрытием, а полый вал установлен в бункере перпендикулярно оси бункера. 1 з.п.ф-лы, 3 ил. исключает использование данного устройства для получения жидкостей высокого класса чистоты, например, для гидросистем из-за невысокой стойкости фильтровальной перегородки дисков при высокой тонкости фильтрации. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является известный фильтр для разделения тонкодисперсных суспензий, содержащий корпус с крышкой, бункер для сбора осадка, подающий и отводящий патрубки и установленный по оси корпуса полый вал с расположенными на нем фильтрующими дисками и элементами для Ьм W b ю ю ел ел ел Ј

16

16

Щиг.З

| Фильтр для разделения тонкодисперсных суспензий | 1979 |

|

SU858878A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фильтр для разделения тонкодисперсных суспензий | 1987 |

|

SU1618433A1 |

Авторы

Даты

1992-04-30—Публикация

1990-08-17—Подача