Изобретение относится к процессам разделения суспензий и может быть использовано в различных отраслях промышленности как для очистки жидкостей, так и для выделения осадка.

Цель изобретения - повышение эффективности разделения фаз.

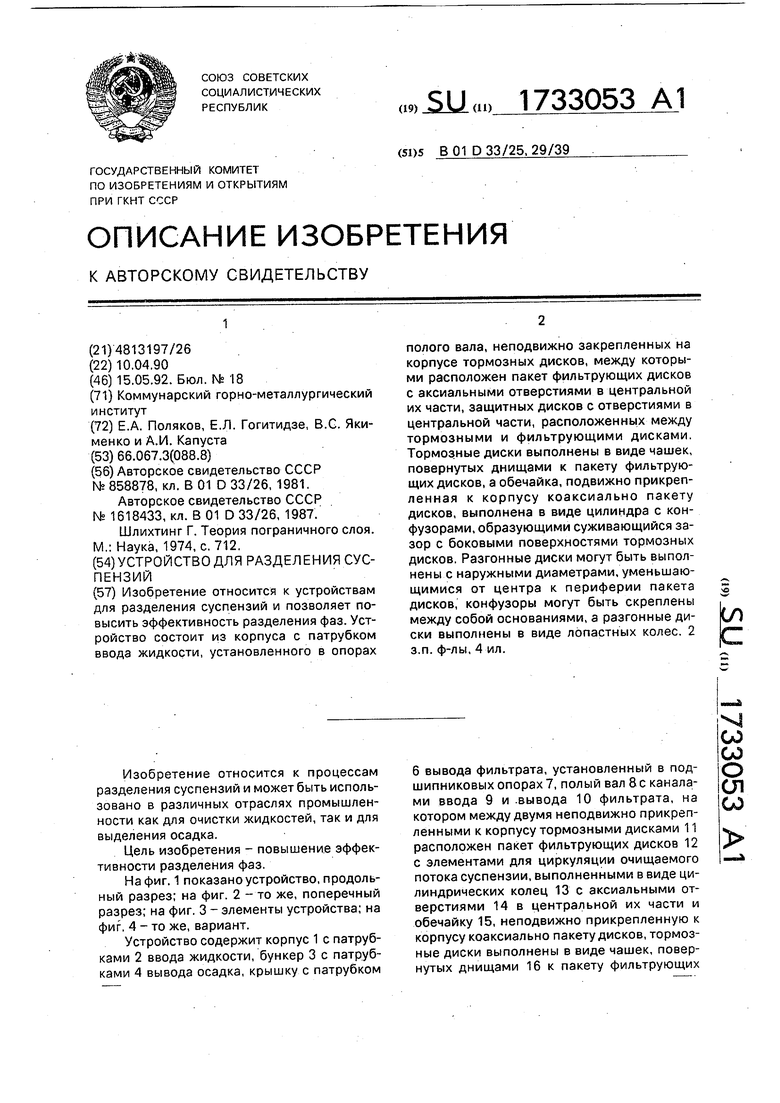

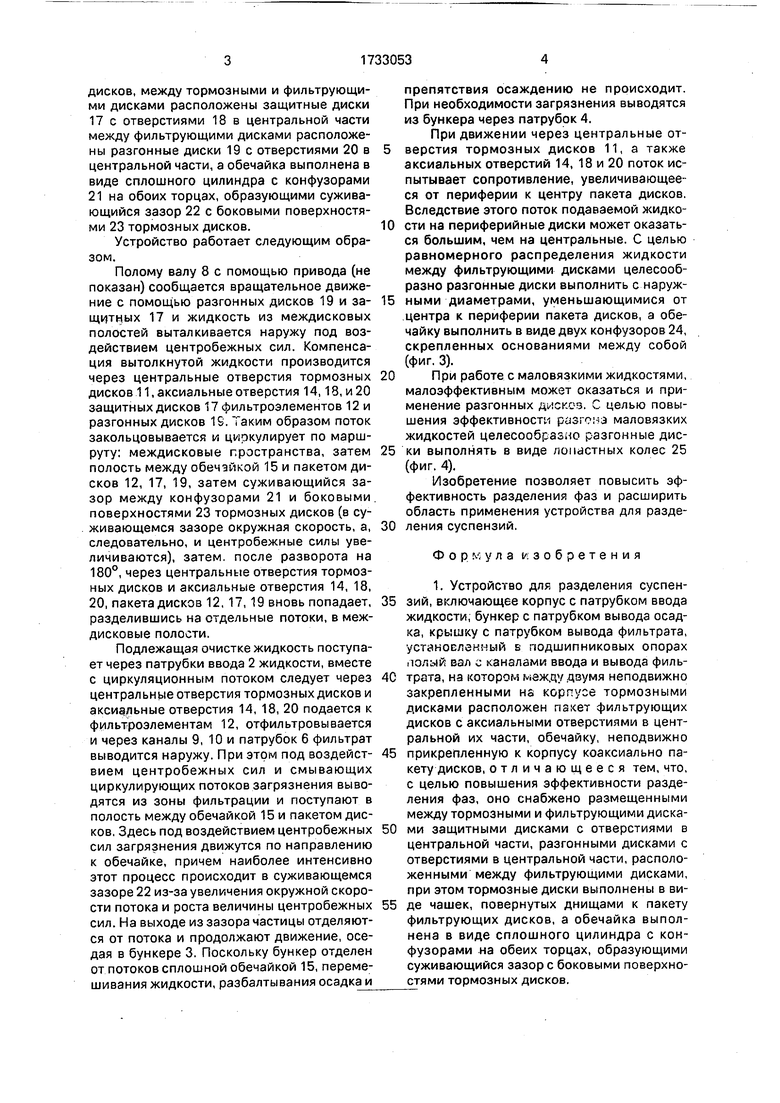

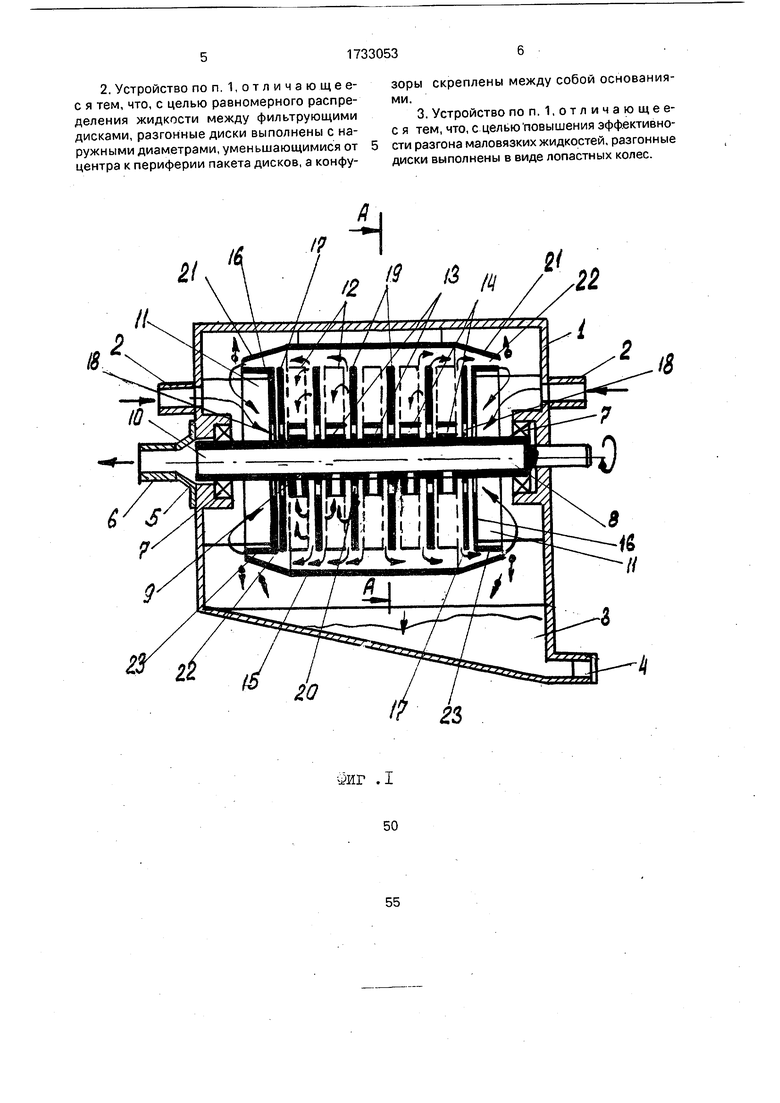

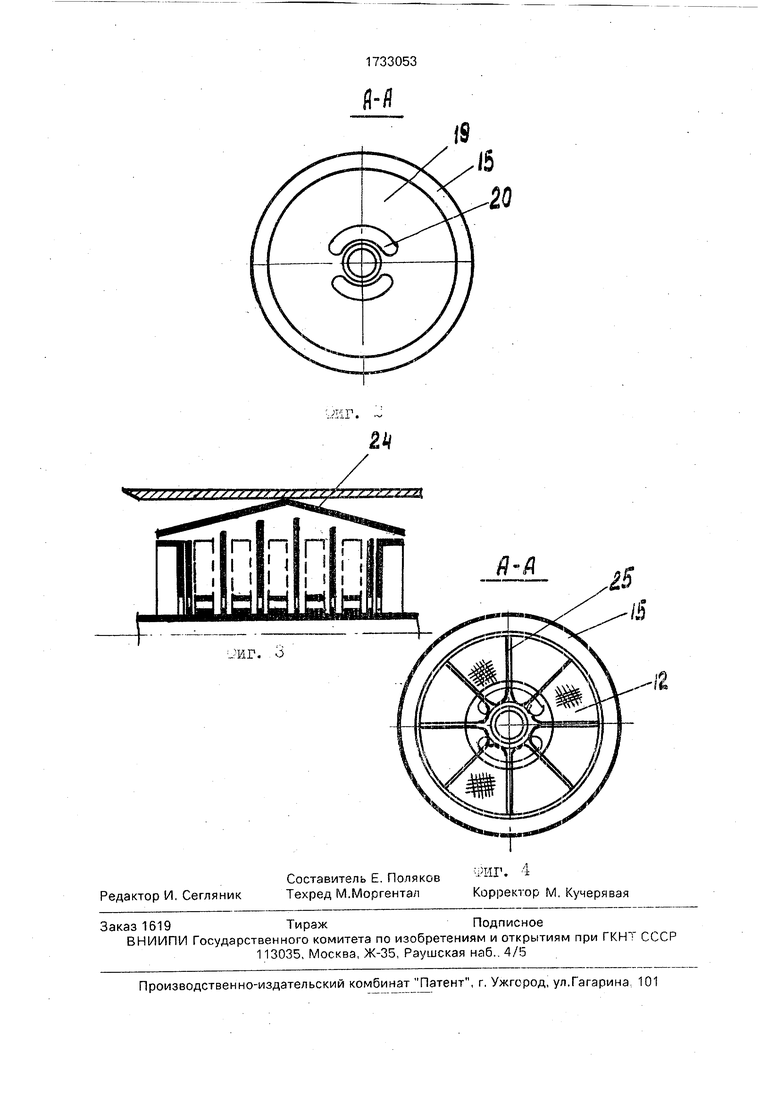

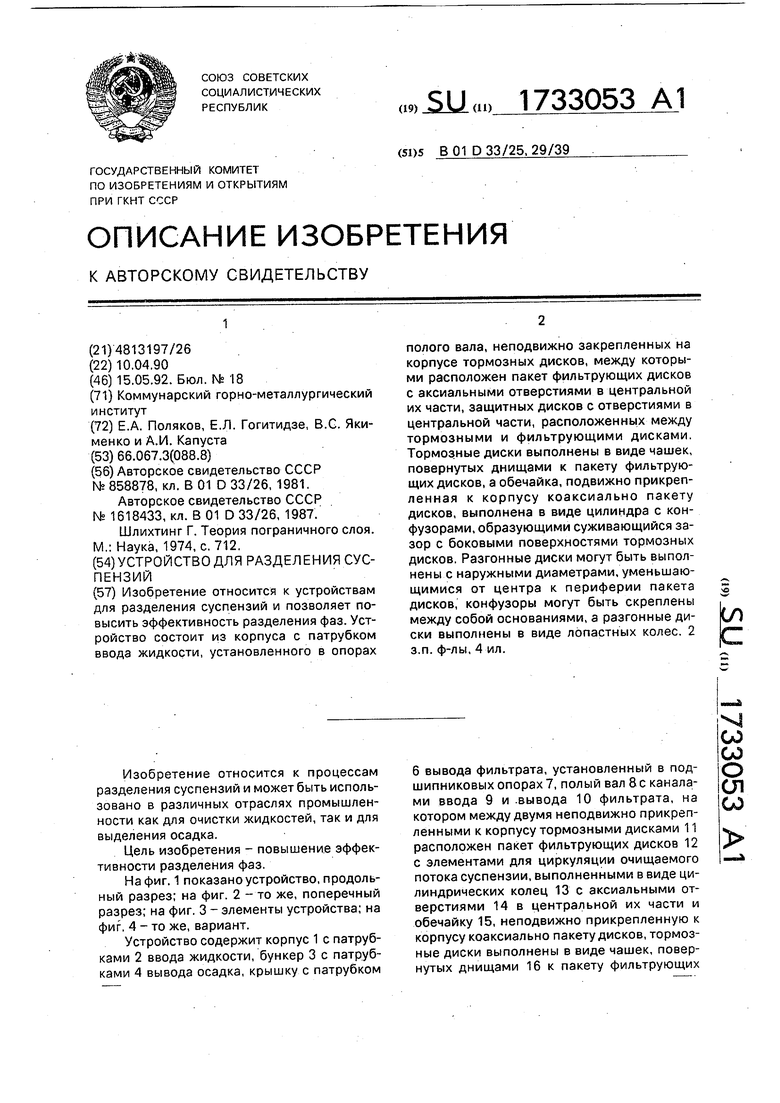

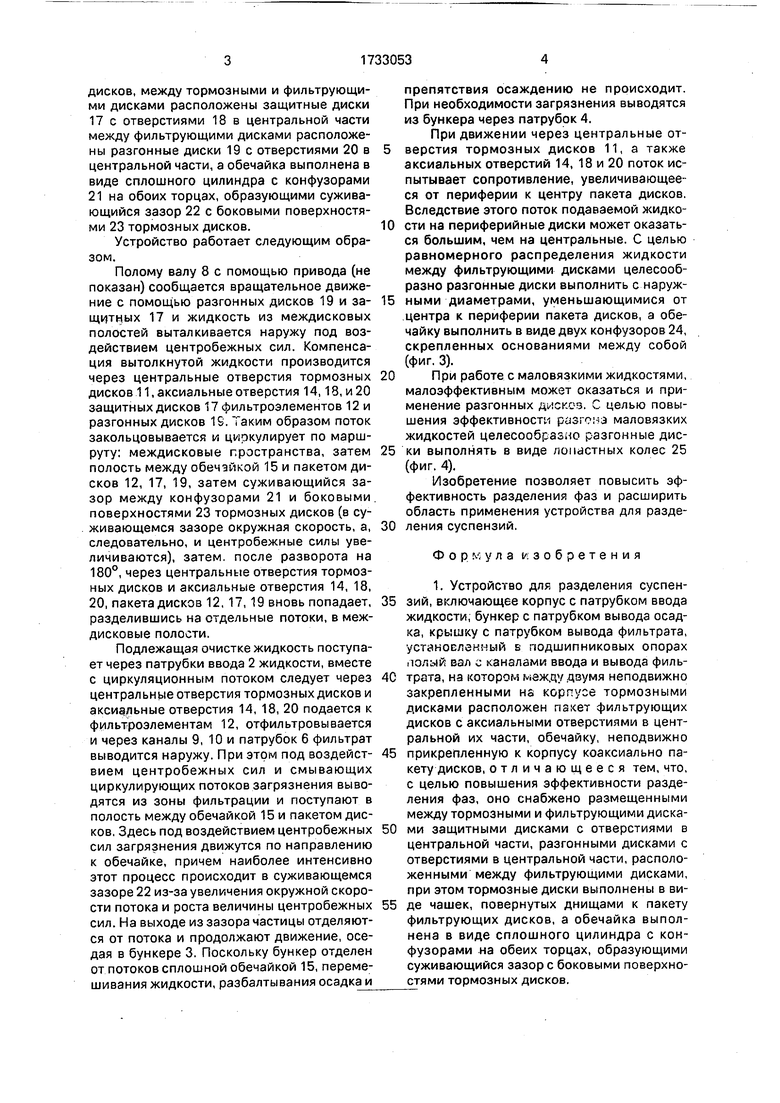

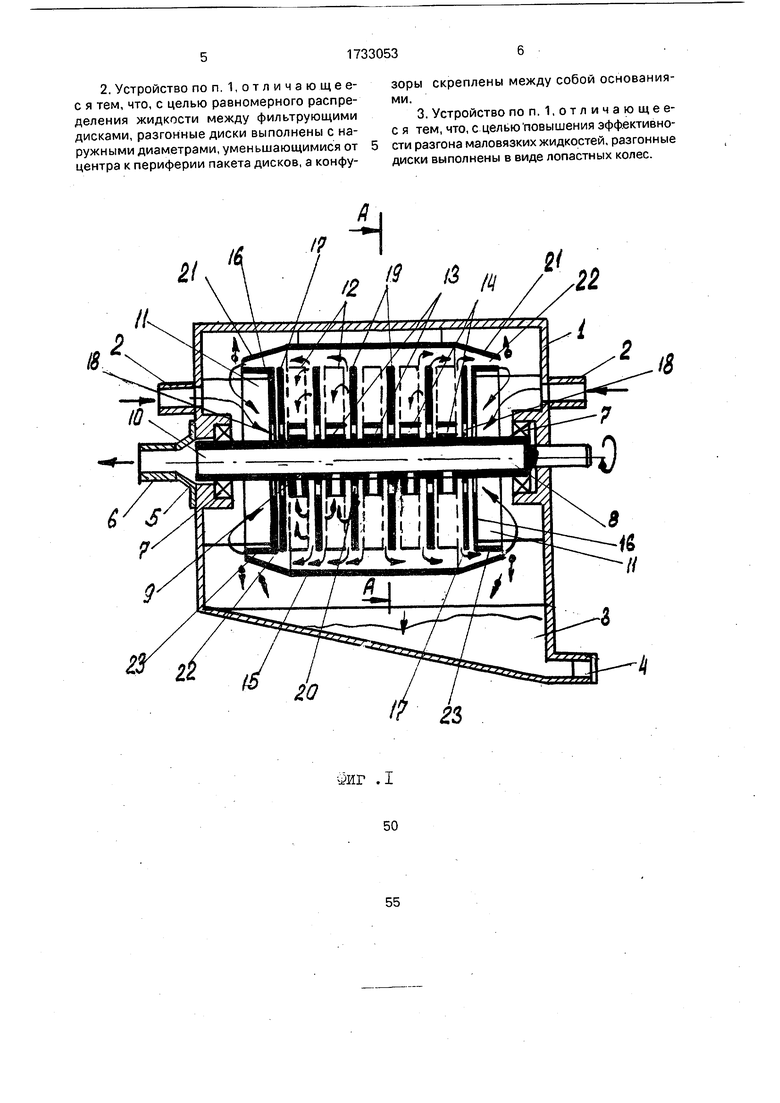

На фиг. 1 показано устройство, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - элементы устройства; на фиг, 4 - то же, вариант.

Устройство содержит корпус 1 с патрубками 2 ввода жидкости, бункер 3 с патрубками 4 вывода осадка, крышку с патрубком

6 вывода фильтрата, установленный в подшипниковых опорах 7, полый вал 8с каналами ввода 9 и вывода 10 фильтрата, на котором между двумя неподвижно прикрепленными к корпусу тормозными дисками 11 расположен пакет фильтрующих дисков 12 с элементами для циркуляции очищаемого потока суспензии, выполненными в виде цилиндрических колец 13 с аксиальными отверстиями 14 в центральной их части и обечайку 15, неподвижно прикрепленную к корпусу коаксиально пакету дисков, тормозные диски выполнены в виде чашек, повернутых днищами 16 к пакету фильтрующих

со со

о сл со

дисков, между тормозными и фильтрующими дисками расположены защитные диски 17 с отверстиями 18 в центральной части между фильтрующими дисками расположены разгонные диски 19 с отверстиями 20 в центральной части, а обечайка выполнена в виде сплошного цилиндра с конфузорами 21 на обоих торцах, образующими суживающийся зазор 22 с боковыми поверхностями 23 тормозных дисков.

Устройство работает следующим образом.

Полому валу 8 с помощью привода (не показан) сообщается вращательное движение с помощью разгонных дисков 19 и защитных 17 и жидкость из междисковых полостей выталкивается наружу под воздействием центробежных сил. Компенсация вытолкнутой жидкости производится через центральные отверстия тормозных дисков 11, аксиальные отверстия 14,18, и 20 защитных дисков 17фильтроэлементов 12 и разгонных дисков 1S. Таким образом поток закольцовывается и циркулирует по маршруту: междисковые пространства, затем полость между обечайкой 15 и пакетом дисков 12, 17, 19, затем суживающийся зазор между конфузорами 21 и боковыми поверхностями 23 тормозных дисков (в суживающемся зазоре окружная скорость, а, следовательно, и центробежные силы увеличиваются), затем, после разворота на 180°, через центральные отверстия тормозных дисков и аксиальные отверстия 14, 18, 20, пакета дисков 12,17,19 вновь попадает, разделившись на отдельные потоки, в междисковые полости.

Подлежащая очистке жидкость поступает через патрубки ввода 2 жидкости, вместе с циркуляционным потоком следует через центральные отверстия тормозных дисков и аксиальные отверстия 14, 18, 20 подается к фильтроэлементам 12, отфильтровывается и через каналы 9, 10 и патрубок 6 фильтрат выводится наружу. При этом под воздействием центробежных сил и смывающих циркулирующих потоков загрязнения выводятся из зоны фильтрации и поступают в полость между обечайкой 15 и пакетом дисков, Здесь под воздействием центробежных сил загрязнения движутся по направлению к обечайке, причем наиболее интенсивно этот процесс происходит в суживающемся зазоре 22 из-за увеличения окружной скорости потока и роста величины центробежных сил. На выходе из зазора частицы отделяются от потока и продолжают движение, оседая в бункере 3. Поскольку бункер отделен от потоков сплошной обечайкой 15, перемешивания жидкости, разбалтывания осадка и

препятствия осаждению не происходит. При необходимости загрязнения выводятся из бункера через патрубок 4.

При движении через центральные от- верстия тормозных дисков 11, а также аксиальных отверстий 14, 18 и 20 поток испытывает сопротивление, увеличивающееся от периферии к центру пакета дисков. Вследствие этого поток подаваемой жидкости на периферийные диски может оказаться большим, чем на центральные. С целью равномерного распределения жидкости между фильтрующими дисками целесообразно разгонные диски выполнить с наружными диаметрами, уменьшающимися от центра к периферии пакета дисков, а обечайку выполнить в виде двух конфузоров 24, скрепленных основаниями между собой (фиг. 3).

При работе с маловязкими жидкостями, малоэффективным может оказаться и применение разгонных дискоз. С целью повышения эффективности разгона маловязких жидкостей целесообразно разгонные диски выполнять в виде лопастных колес 25 (фиг. 4).

Изобретение позволяет повысить эффективность разделения фаз и расширить область применения устройства для разделения суспензий.

Формула v. зобретения

1. Устройство для разделения суспензий, включающее корпус с патрубком ввода жидкости, бункер с патрубком вывода осадка, крышку с патрубком вывода фильтрата, установленный в подшипниковых опорах полый вал о каналами ввода и вывода фильтрата, на котором между дзумя неподвижно закрепленными HS корпусе тормозными дисками расположен пакет фильтрующих дисков с аксиальными отверстиями в центральной их части, обечайку, неподвижно

прикрепленную к корпусу коаксиально пакету дисков, отличающееся тем, что, с целью повышения эффективности разделения фаз, оно снабжено размещенными между тормозными и фильтрующими дисками защитными дисками с отверстиями в центральной части, разгонными дисками с отверстиями в центральной части, расположенными между фильтрующими дисками, при этом тормозные диски выполнены в виде чашек, повернутых днищами к пакету фильтрующих дисков, а обечайка выполнена в виде сплошного цилиндра с конфузорами на обеих торцах, образующими суживающийся зазор с боковыми поверхностями тормозных дисков.

2. Устройство по п. 1,отличающее- с я тем, что, с целью равномерного распределения жидкости между фильтрующими дисками, разгонные диски выполнены с наружными диаметрами, уменьшающимися от центра к периферии пакета дисков, а конфузоры скреплены между собой основаниями.

3. Устройство поп. Ч.отличающее- с я тем, что, с целью повышения эффективности разгона маловязких жидкостей, разгонные диски выполнены в виде лопастных колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки жидкостей | 1987 |

|

SU1695963A1 |

| Фильтр для разделения тонкодисперсных суспензий | 1987 |

|

SU1618433A1 |

| Устройство для разделения суспензий | 1990 |

|

SU1729555A1 |

| Устройство для очистки жидкостей | 1990 |

|

SU1805994A3 |

| Устройство для очистки жидкостей | 1987 |

|

SU1456190A1 |

| УДАРНО-ИНЕРЦИОННОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2012 |

|

RU2528675C2 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ ЖИДКОЙ СРЕДЫ | 1999 |

|

RU2161537C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2013 |

|

RU2536991C1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ЖИДКИХ НЕОДНОРОДНЫХ СРЕД | 1997 |

|

RU2124949C1 |

| Способ выделения растворенных газов из перекачиваемой жидкости и устройство для его реализации (Варианты) | 2016 |

|

RU2636732C1 |

Изобретение относится к устройствам для разделения суспензий и позволяет повысить эффективность разделения фаз. Устройство состоит из корпуса с патрубком ввода жидкости, установленного в опорах полого вала, неподвижно закрепленных на корпусе тормозных дисков, между которыми расположен пакет фильтрующих дисков с аксиальными отверстиями в центральной их части, защитных дисков с отверстиями в центральной части, расположенных между тормозными и фильтрующими дисками. Тормозные диски выполнены в виде чашек, повернутых днищами к пакету фильтрующих дисков, а обечайка, подвижно прикрепленная к корпусу коаксиально пакету дисков, выполнена в виде цилиндра с кон- фузорами, образующими суживающийся зазор с боковыми поверхностями тормозных дисков. Разгонные диски могут быть выполнены с наружными диаметрами, уменьшающимися от центра к периферии пакета дисков, конфузоры могут быть скреплены между собой основаниями, а разгонные диски выполнены в виде лопастных колес. 2 з.п. ф-лы, 4 ил. сл с

21

,4

12 /

УИГ .1 50

13

К

/° М / Л1

/ / / /

i

и

I 23

| Фильтр для разделения тонкодисперсных суспензий | 1979 |

|

SU858878A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фильтр для разделения тонкодисперсных суспензий | 1987 |

|

SU1618433A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шлихтинг Г | |||

| Теория пограничного слоя | |||

| М.: Наука, 1974, с | |||

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ЛЕКАЛ НА ВЫСОТУ | 1922 |

|

SU712A1 |

Авторы

Даты

1992-05-15—Публикация

1990-04-10—Подача