со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки твердых металлургических шлаков | 1990 |

|

SU1736609A1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ ОБОГАЩЕНИЯ МЕДНО-НИКЕЛЕВЫХ РУД | 1997 |

|

RU2133153C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

| СПОСОБ ПЕРЕРАБОТКИ СИЛИКАТНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2138569C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2539884C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 1965 |

|

SU172217A1 |

| СПОСОБ ОБОГАЩЕНИЯ ЗОЛОШЛАКОВЫХ СМЕСЕЙ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ВЯЖУЩИХ | 2023 |

|

RU2806396C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙНЫХ СИЛЬВИНИТОВЫХ РУД | 2020 |

|

RU2738400C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2005 |

|

RU2291747C1 |

Изобретение относится к способу измельчения высокоабразивных металлургических шлаков и может быть применено в цветной металлургии. Цель - повышение эффективности процесса измельчения за счет расхрупчивания шлаков. Способ включает предварительную термообработку и измельчение в шаровых или стержневых мельницах, резкое охлаждение шлака. Способ отличается тем, что дробленный до 3-5 мм шлак подвергается термообработке при температуре 600-900°С и времени выдержки 5-10 мин, в результате чего происходит расхрупчивание частиц шлака, способствующее снижению его твердости и абразивности. Предварительная термообработка отвального высокоабразивного шлака позволяет измельчать его в мельницах до необходимой для флотации тонины помола - 200 меш при выходе 70% этой фракции по массе. 1 ил.

Изобретение относится к области цветной металлургии, в частности к флотационной переработке металлургических шлаков,

Цель изобретения - повышение эффективности процесса измельчения за счет рас- хрупчивания шлаков - достигается тем, что перед измельчением в мельнице дробленый (до фракций 3-7 мм) металлургический шлак подвергают термической обработке при температуре 600-900°С в течение 5-10 мин, а затем резко охлаждают в воде, в результате этого происходит расхрупчивание частиц шлака. Обработанный таким образом металлургический шлак легко измельчается до требуемой для его флотационной переработки тонины - 200 меш (70%).

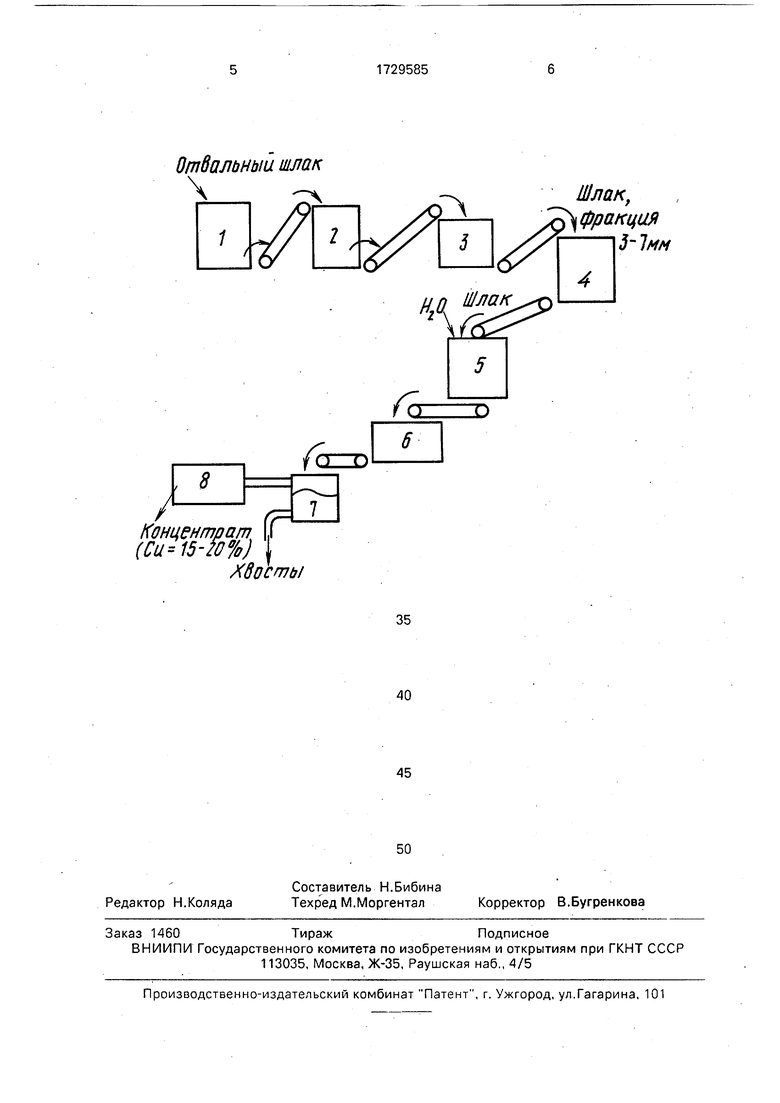

Сущность изобретения поясняется технологической схемой флотационного обогащения отвальных шлаков медеплавильного производства, представленной на фиг. 1, где 1 - дробилка крупного дробления, 2 - дробилка среднего дробления, 3 - дробилка мелкого дробления, 4 - установка для термообработки шлака, 5 - устройство для охлаждения шлака в воде, 6 - мельница, 7 - флотомашина, 8 - агрегаты для сгущения, фильтрации и сушки концентрата.

Шлак с содержанием 0,5-1,0% по Си подвергается крупному, среднему и мелкому (фракцией до 3-7 мм) дроблению. Затем дробленный шлак подвергают термической обработке при температуре 600-900°С в течение 5-10 мин, после этого шлак резко охлаждают в воде, в результате чего происходит его расхрупчивание, которое способствует значительному снижению твердости и абразивности частиц шлака.

N ю

Ю

СЛ 00 СЛ

Термически обработанный шлак измельчают в мельницах до необходимой для флотации тонины помола - 200 меш с выходом этой фракции не менее 70% по массе. Измельченный металлургический шлак пода- ется на флотацию, где происходит его обогащение до 15-20% по меди, затем обогащенный концентрат подвергается сгущению, фильтрации и сушке.

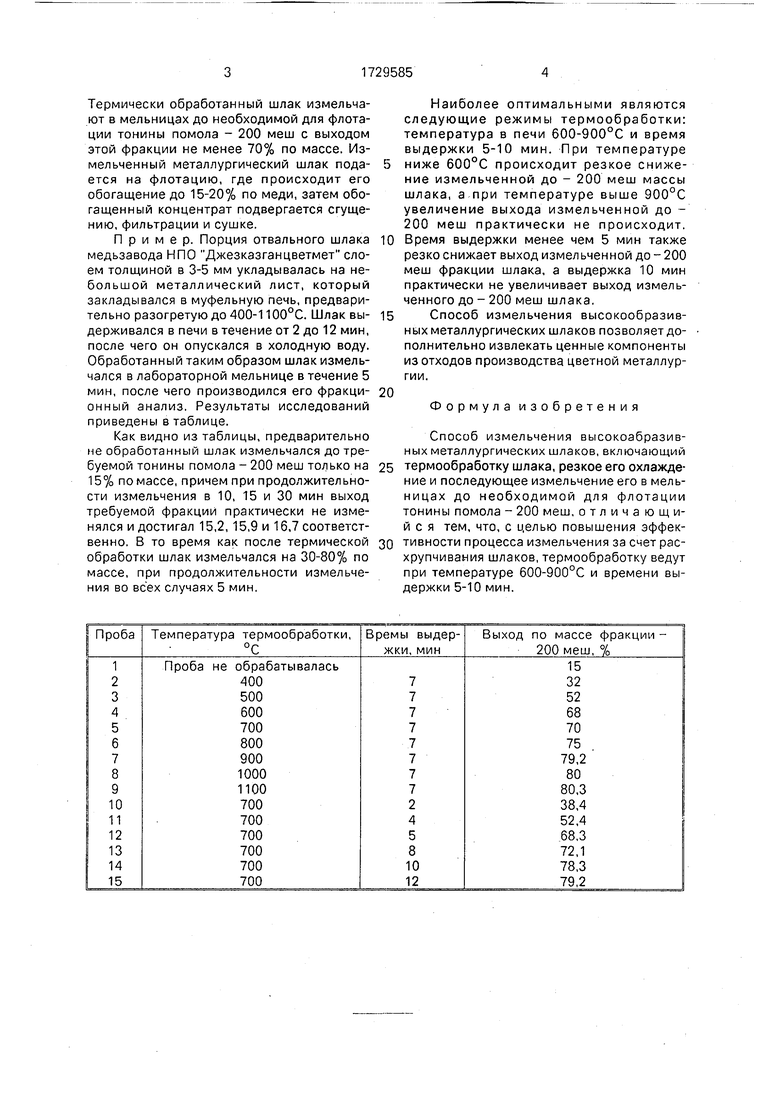

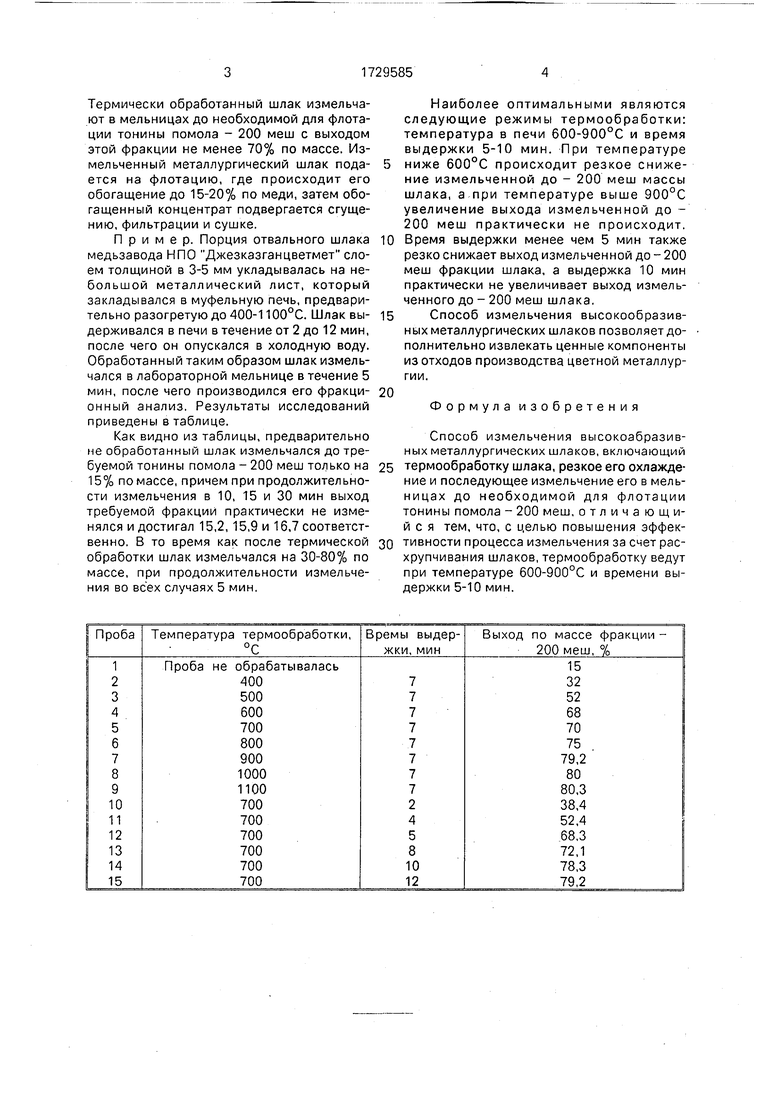

Пример. Порция отвального шлака медьзавода НПО Джезказганцветмет слоем толщиной в 3-5 мм укладывалась на небольшой металлический лист, который закладывался в муфельную печь, предварительно разогретую до 400-1100°С. Шлак вы- держивался в печи в течение от 2 до 12 мин, после чего он опускался в холодную воду. Обработанный таким образом шлак измельчался в лабораторной мельнице в течение 5 мин, после чего производился его фракци- онный анализ. Результаты исследований приведены в таблице.

Как видно из таблицы, предварительно не обработанный шлак измельчался до требуемой тонины помола - 200 меш только на 15% по массе, причем при продолжительности измельчения в 10, 15 и 30 мин выход требуемой фракций практически не изменялся и достигал 15,2, 15,9 и 16,7 соответственно. В то время как после термической обработки шлак измельчался на 30-80% по массе, при продолжительности измельчения во всех случаях 5 мин.

Наиболее оптимальными являются следующие режимы термообработки: температура в печи 600-900°С и время выдержки 5-10 мин. При температуре ниже 600°С происходит резкое снижение измельченной до - 200 меш массы шлака, а при температуре выше 900°С увеличение выхода измельченной до - 200 меш практически не происходит. Время выдержки менее чем 5 мин также резко снижает выход измел ьченной до - 200 меш фракции шлака, а выдержка 10 мин практически не увеличивает выход измельченного до - 200 меш шлака.

Способ измельчения высокообразив- ных металлургических шлаков позволяет дополнительно извлекать ценные компоненты из отходов производства цветной металлургии.

Формула изобретения

Способ измельчения высокоабразивных металлургических шлаков, включающий термообработку шлака, резкое его охлаждение и последующее измельчение его в мельницах до необходимой для флотации тонины помола - 200 меш, отличающийся тем, что, с целью повышения эффективности процесса измельчения за счет рас- хрупчивания шлаков, термообработку ведут при температуре 600-900°С и времени выдержки 5-10 мин.

Оглбальный шлак

Хвосты

| Способ измельчения стеклобоя | 1950 |

|

SU92399A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-30—Публикация

1990-05-10—Подача