Изобретение относится к рабочим органам станков для обработки пластиков, изготовления конвейерных лент и плоских ремней, в частности для подготовки концов тканевых лент для стыковки их методом горячей вулканизации.

Известно приспособление к станку для шероховки листового материала, заключающее в себя установленный на валу станка барабан с навитой на него шероховальной лентой и выполненный в виде двух соосно расположенных цилиндров, один из которых насажен на вал неподвижно, а другой свободно.

Отсутствие постоянного силового натяжения ленты на барабане снижает его возможности при компенсации вытяжки ленты, что способствует снижению качества обработки материала и уменьшению срока службы ленты.

Известна конструкция рабочего органа, выполненного в виде шлифовального цилиндра с навитой по винту и закрепленной на его периферийной поверхности абразивной лентой, для натяжения которой служит механизм поворота и смещения по оси поворотной шайбы.

В данном рабочем органе для натяжения ленты используется механизм поворота и смещения поворотной шайбы сложной конструкции, в которой одни элементы обеспечивают поворотное движение шайбы, а другие ее смещение вдоль оси инструмента.

Наиболее близким к предлагаемому является устройство для обработки полимерных материалов, содержащее несущий вал с закрепленными на нем соосно расположенными цилиндрами с намотанной на их поверхности по винтовой линии лентой, концы которой закреплены на цилиндрах натяже sl

N О -4 ЬО

ния ленты, при этом внутри центрального цилиндра с двух сторон расположены неподвижные диски, к которым прикреплены упругие элементы, связанные с цилиндрами натяжения ленты и с механизмами их закручивания в противоположные стороны.

Из-sa низких демпфирующих свойств пружин и инерционности системы абразивная лента воспринимает высокочастотные нагрузки, что приводит к ее разрушению. Кроме того, применение пружин ограничивает возможности инструмента для достижения достаточных сил резания, необходимых при подготовке кромок стыкуемых конвейерных лент, что приводит к снижению производительности станка.

Целью изобретения является увеличение долговечности устройства.

Указанная цель достигается тем, что в устройстве для обработки полимерных материалов упругие элементы выполнены в виде отрезков каната, размещенных по окружности дисков, при этом с одной стороны центрального цилиндра отрезки каната расположены в наклоном по часовой стрелке, а с другой стороны центрального цилиндра - с наклоном против часовой стрелки.

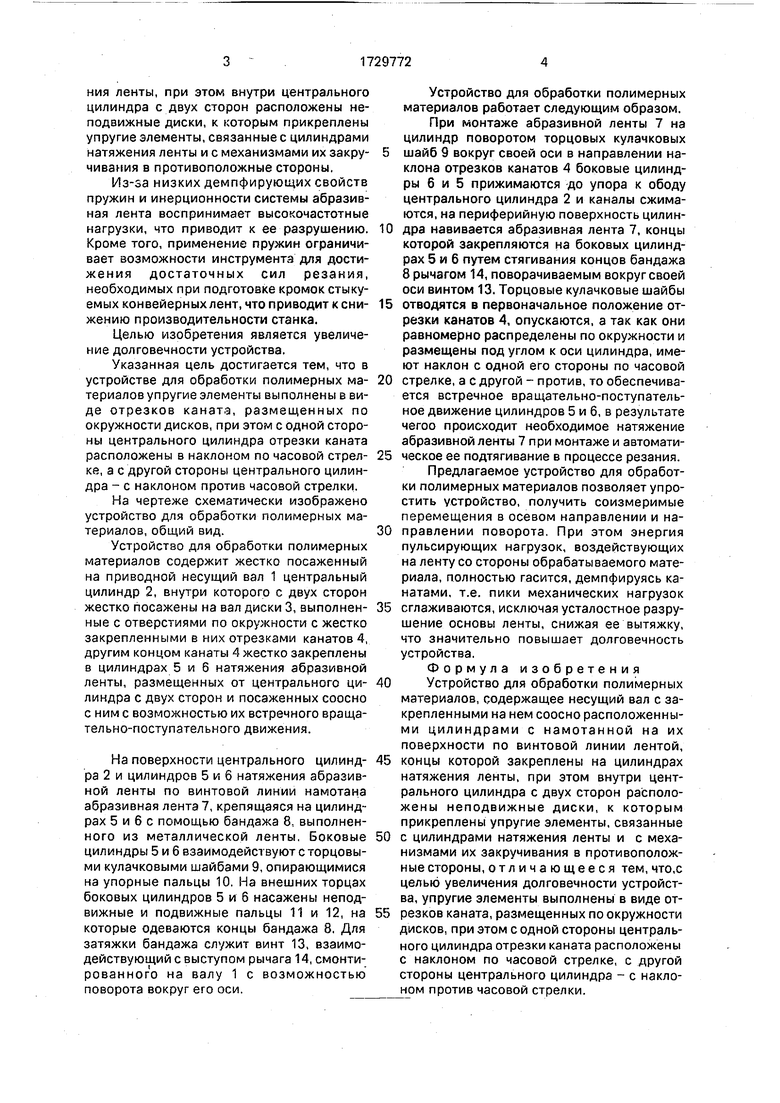

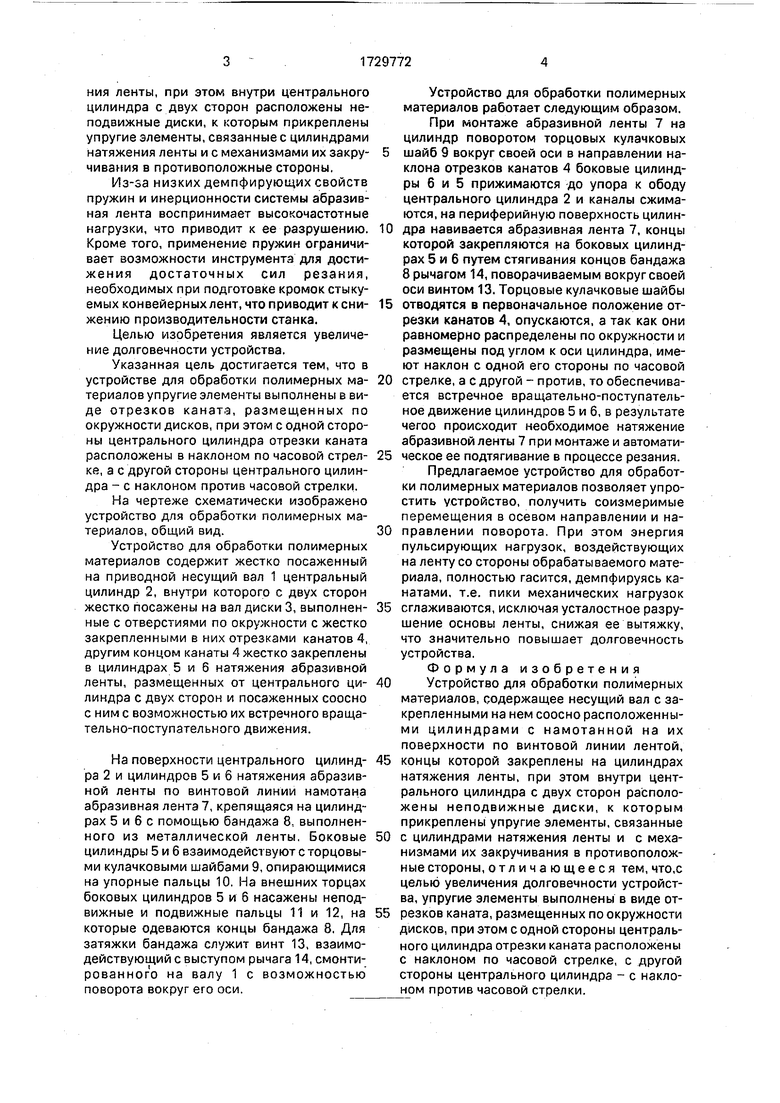

На чертеже схематически изображено устройство для обработки полимерных материалов, общий вид.

Устройство для обработки полимерных материалов содержит жестко посаженный на приводной несущий вал 1 центральный цилиндр 2, внутри которого с двух сторон жестко посажены на вал диски 3, выполненные с отверстиями по окружности с жестко закрепленными в них отрезками канатов 4, другим концом канаты 4 жестко закреплены в цилиндрах 5 и 6 натяжения абразивной ленты, размещенных от центрального цилиндра с двух сторон и посаженных соосно с ним с возможностью их встречного враща- тельно-поступательного движения.

На поверхности центрального цилиндра 2 и цилиндров 5 и 6 натяжения абразивной ленты по винтовой линии намотана абразивная лента 7, крепящаяся на цилиндрах 5 и 6 с помощью бандажа 8, выполненного из металлической ленты, Боковые цилиндры 5 и 6 взаимодействуют с торцовыми кулачковыми шайбами 9, опирающимися на упорные пальцы 10. На внешних торцах боковых цилиндров 5 и 6 насажены неподвижные и подвижные пальцы 11 и 12, на которые одеваются концы бандажа 8. Для затяжки бандажа служит винт 13, взаимодействующий с выступом рычага 14, смонтированного на валу 1 с возможностью поворота вокруг его оси.

Устройство для обработки полимерных материалов работает следующим образом. При монтаже абразивной ленты 7 на цилиндр поворотом торцовых кулачковых

шайб 9 вокруг своей оси в направлении наклона отрезков канатов 4 боковые цилиндры б и 5 прижимаются до упора к ободу центрального цилиндра 2 и каналы сжимаются, на периферийную поверхность цилин0 дра навивается абразивная лента 7, концы которой закрепляются на боковых цилиндрах 5 и 6 путем стягивания концов бандажа 8 рычагом 14, поворачиваемым вокруг своей оси винтом 13. Торцовые кулачковые шайбы

5 отводятся в первоначальное положение отрезки канатов 4, опускаются, а так как они равномерно распределены по окружности и размещены под углом к оси цилиндра, имеют наклон с одной его стороны по часовой

0 стрелке, а с другой - против, то обеспечивается встречное вращательно-поступатель- ное движение цилиндров 5 и 6, в результате чегоо происходит необходимое натяжение абразивной ленты 7 при монтаже и автомати5 ческое ее подтягивание в процессе резания. Предлагаемое устройство для обработки полимерных материалов позволяет упростить устройство, получить соизмеримые перемещения в осевом направлении и на0 правлении поворота. При этом энергия пульсирующих нагрузок, воздействующих на ленту со стороны обрабатываемого материала, полностью гасится, демпфируясь канатами, т.е. пики механических нагрузок

5 сглаживаются, исключая усталостное разрушение основы ленты, снижая ее вытяжку, что значительно повышает долговечность устройства.

Формула изобретения

0 Устройство для обработки полимерных материалов, содержащее несущий вал с закрепленными на нем соосно расположенными цилиндрами с намотанной на их поверхности по винтовой линии лентой,

5 концы которой закреплены на цилиндрах натяжения ленты, при этом внутри центрального цилиндра с двух сторон расположены неподвижные диски, к которым прикреплены упругие элементы, связанные

0 с цилиндрами натяжения ленты и с механизмами их закручивания в противоположные стороны, отличающееся тем, что,с целью увеличения долговечности устройства, упругие элементы выполнены в виде от5 резков каната, размещенных по окружности дисков, при этом с одной стороны центрального цилиндра отрезки каната расположены с наклоном по часовой стрелке, с другой стороны центрального цилиндра - с наклоном против часовой стрелки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделки концов конвейерных лент | 1987 |

|

SU1479318A1 |

| СПОСОБ И СИСТЕМА ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ОПТОВОЛОКОННОГО КАБЕЛЯ | 2019 |

|

RU2713202C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕНОСА ПОКРОВНОЙ ПЛЕНКИ | 1993 |

|

RU2061595C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ОТРЕЗКОВ ЖГУТА ИЗ ВПИТЫВАЮЩЕГО ЖИДКОСТЬ МАТЕРИАЛА | 1996 |

|

RU2194482C2 |

| Привод отделительных цилиндров гребнечесальной машины | 1988 |

|

SU1564213A1 |

| Фрикционный вариатор | 1977 |

|

SU752076A1 |

| Прерывистый шлифовально-полировальный круг | 1988 |

|

SU1590363A1 |

| НАТЯЖНОЕ УСТРОЙСТВО ЛЕНТОЧНОГО КОНВЕЙЕРА | 2002 |

|

RU2214355C1 |

| СИСТЕМА ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2014 |

|

RU2590040C2 |

| Устройство для транспортировки материала в виде кирпича для огнеупорной облицовки резервуара с отверстием и выступом | 1978 |

|

SU1176824A3 |

Использование: для изготовления конвейерных лент и плоских ремней при высокой долговечности устройства. Сущность изобретения: упругие элементы выполнены в виде отрезков каната, размещенных по окружности дисков. Канаты наклонены в противоположные стороны. Нагрузка на ленту при работе выравнивается за счет демпфирующих свойств отрезков канатов. 1 ил. Ё

| ПРИСПОСОБЛЕНИЕ К СТАНКУ ДЛЯ ШЕРОХОВКИ ЛИСТОВОГО МАТЕРИАЛА | 0 |

|

SU182322A1 |

| Солесос | 1922 |

|

SU29A1 |

| Манжос Д.М | |||

| Дереворежущие станки | |||

| М.: Лесная промышленность, 1974, с.409-411 | |||

| Авторское свидетельство СССР № 1484743, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-04-30—Публикация

1990-01-12—Подача