ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования и упаковки табака в кипы | 1986 |

|

SU1349751A1 |

| Линия для упаковывания листового табака и его загрузки в грузоноситель | 1990 |

|

SU1839157A1 |

| Линия для упаковывания листового табака и его загрузки в грузоноситель | 1988 |

|

SU1731689A1 |

| ЛИНИЯ ФЕРМЕНТАЦИИ ТАБАКА В РЫХЛОЙ МАССЕ И УПАКОВКИ В КИПЫ | 2018 |

|

RU2673147C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТАБАЧНЫХ КИП | 2018 |

|

RU2673145C1 |

| Способ ферметизации массы табака | 1977 |

|

SU618097A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТАБАЧНЫХ КИП | 2015 |

|

RU2604756C1 |

| СПОСОБ ОБРАБОТКИ ТАБАЧНОГО СЫРЬЯ | 2003 |

|

RU2236800C1 |

| Устройство для прессования листового табака в кипы | 1975 |

|

SU562263A1 |

| УСТАНОВКА ДЛЯ УПАКОВКИ ТАБАЧНЫХ КИП В КАРТОННЫЙ КОРОБ | 2009 |

|

RU2412622C1 |

Изобретение относится к табачной промышленности и может быть использовано в табакопроизводящих хозяйствах и на табачно-ферментационных заводах при упаковке листового табака. Цель изобретения - интенсификация процесса упаковки. Способ заключается в том, что формируют кипы табака и образуют из них транспортно-грузо- вые единицы, при этом кипы первоначально формируют в различных пресс-камерах с массой, меньшей массы окончательно сформированной кипы, затем осуществляют контрольное взвешивание каждой кипы, введение недостающей массы листьев и окончательное формирование путем последовательной подпрессовки в одной и той же пресс-камере каждой кипы по ее узким взаимно перпендикулярным плоскостям до плотности, равной 250-280 кг/м3. 1 ил.

Изобретение относится к табачной промышленности и может быть использовано в табакопроизводящих хозяйствах и на табач- но-ферментационных заводах при упаковке листового табака.

Целью изобретения - интенсификация процесса упаковки.

Способ заключается в том, что формируют кипы табака и образуют из них транспорт- но-грузовые единицы, при этом кипы первоначально формируют в различных пресс- камерах с массой, меньшей массы окончательно сформированной кипы, затем осуществляют контрольное взвешивание каждой кипы, введение недостающей массы листьев и окончательное формирование путем последовательной подпрессовки в одной и той же пресс-камере каждой кипы по ее узким взаимно перпендикулярным плоскостям до плотности, равной 250-280 кг/м3.

Формируют кипы путем прессования в нескольких, отдельно стоящих пресс-камерах, объединенных между собой одной транспортной лентой, что позволяет экономить материально-технические, трудовые и энергетические мощности на процессе групповой упаковки кип листового табака.

При этом кипы, находясь на транспортной ленте, подвергают контролю по массе, после чего их подают в подпрессовываю- щую камеру, где кипы подпрессовывают по узким взаимно перпендикулярным сторонам до плотности 250-280 кг/м3.

Соблюдение постоянства геометрических размеров и массы кипы - необходимое условие улучшения качества при их групповой упаковке. Стабильность этих параметров существенно влияет на технико-экономические показатели табачно-ферментационноi

ю ю

го производства. Поэтому при групповой упаковке кип листового табака оптимальную плотность кип целесообразно ограничивать величиной 265 кг/м , т.е. чтобы масса 4-х кип, сформированных в один па- кет, не превышала 90-5 кг. Увеличение усилий подпрессовывания кипы выше предела, равного 280 кг/м3, вызывает переуплотнение и соответственно порчу табака (нарушается целостность пластинки листа).

Подпрессовка же ниже допустимых усилий влечет занижение плотности табака в кипе, а это, в свою очередь, снижает технико-экономические показатели табачного производства (повышает расход тарного материала на единицу затаренного табака; снижает загрузочную емкость ферментационных линий, транспортных средств, складских помещений).

Качество упаковки улучшается и за счет совмещения процессов подпрессовки и введения недостающей массы листьев, поскольку во время этих процессов кипам придаются строго геометрические формы, размеры и масса, что, в свою очередь, необ- ходимо для их качественной групповой упаковки. При этом, совмещая процессы подпрессовки и дозирования водной камере, удешевляют конструкцию агрегата и упрощают собственно процесс групповой упа- ковки кип листового табака.

Для подавления остаточных упругих деформаций спрессованного табака, кипы во время формирования пакета выдерживают (процесс фиксаций) в упаковочном устрой- стве, сконструированном специально для этой цели.

После прекращения фиксации высота пакета табака, упакованного в ящик из пя- тислойного гофрированного картона, изме- няется незначительно (количественно оценку изменений формы пакета проводили в центральном сечении путем сравнивания высоты центральной части сечения с высотой боковых его сторон).

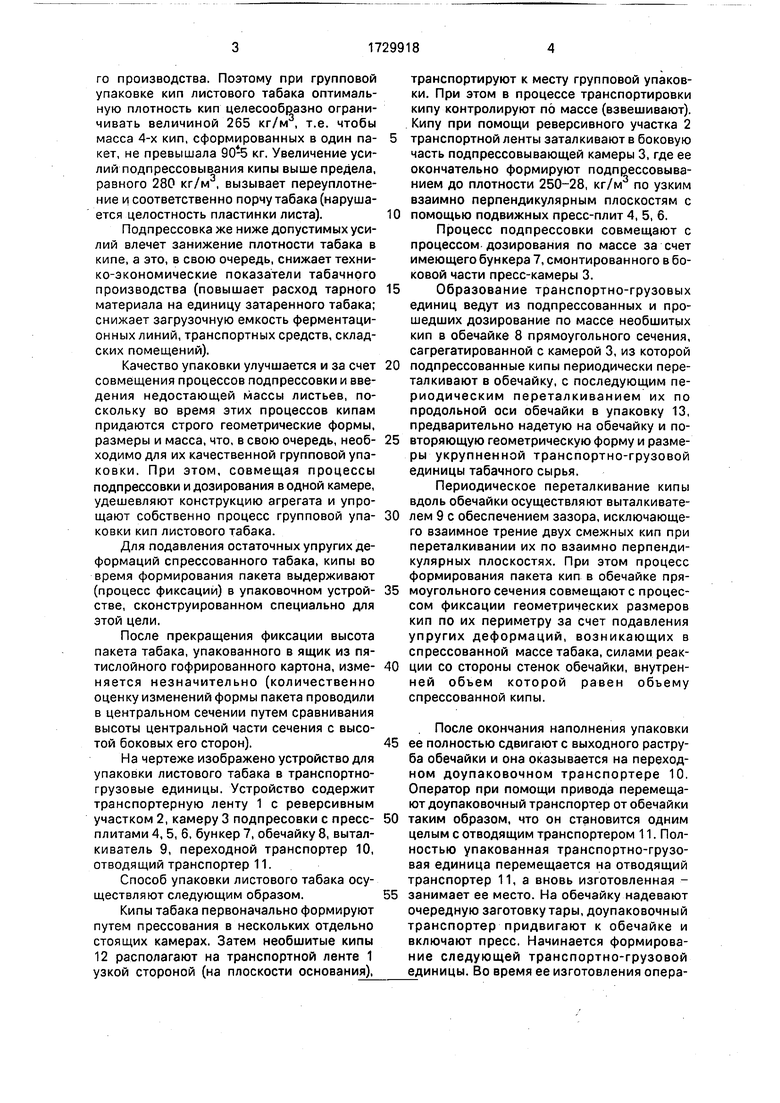

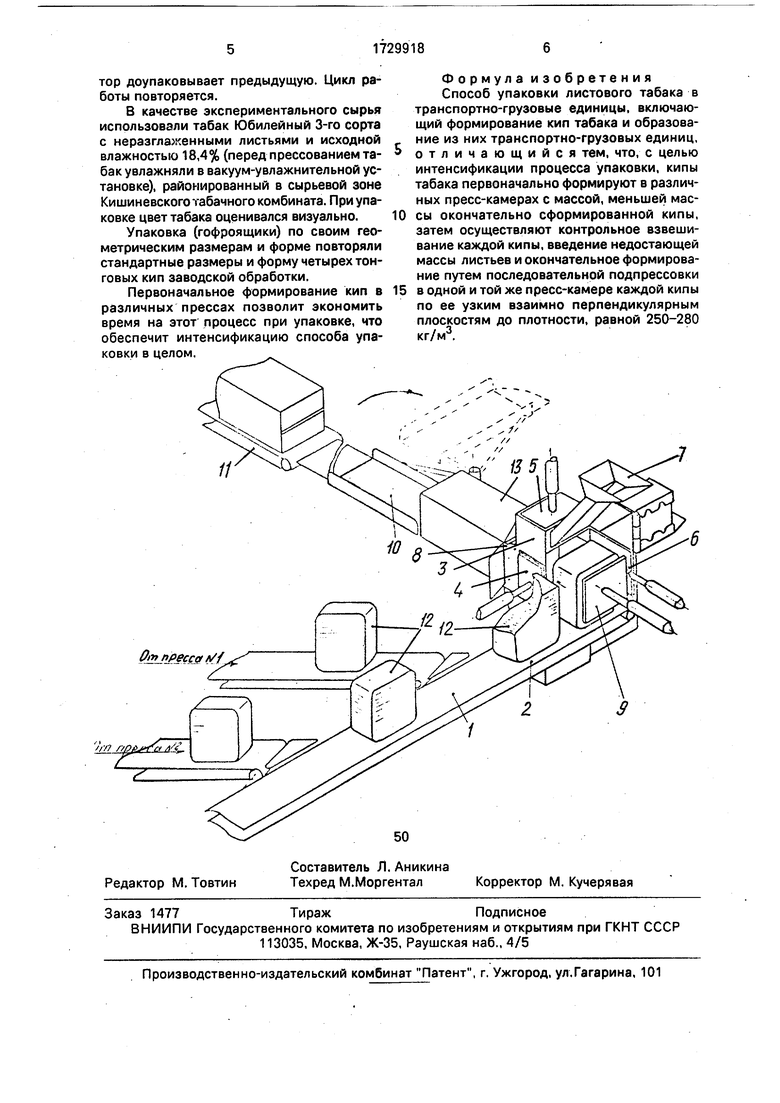

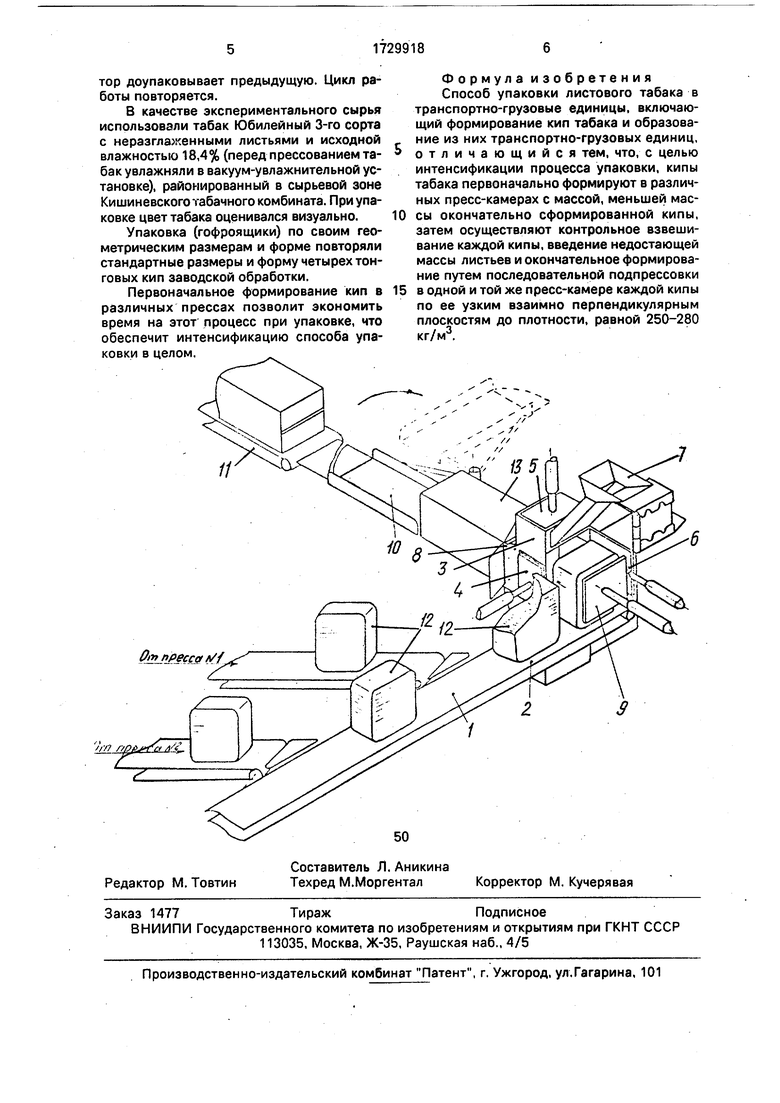

На чертеже изображено устройство для упаковки листового табака в транспортно- грузовые единицы. Устройство содержит транспортерную ленту 1 с реверсивным участком 2, камеру 3 подпресовки с пресс- плитами 4, 5, 6, бункер 7, обечайку 8, выталкиватель 9, переходной транспортер 10, отводящий транспортер 11.

Способ упаковки листового табака осуществляют следующим образом.

Кипы табака первоначально формируют путем прессования в нескольких отдельно стоящих камерах. Затем необшитые кипы 12 располагают на транспортной ленте 1 узкой стороной (на плоскости основания).

транспортируют к месту групповой упаковки. При этом в процессе транспортировки кипу контролируют по массе (взвешивают). Кипу при помощи реверсивного участка 2 транспортной ленты заталкивают в боковую часть подпрессовывающей камеры 3, где ее окончательно формируют подпрессовыва- нием до плотности 250-28, кг/м3 по узким взаимно перпендикулярным плоскостям с помощью подвижных пресс-плит 4, 5, 6.

Процесс подпрессовки совмещают с процессом дозирования по массе за счет имеющего бункера 7, смонтированного в боковой части пресс-камеры 3.

Образование транспортно-грузовых единиц ведут из подпрессованных и прошедших дозирование по массе необшитых кип в обечайке 8 прямоугольного сечения, сагрегатированной с камерой 3, из которой подпрессованные кипы периодически переталкивают в обечайку, с последующим периодическим переталкиванием их по продольной оси обечайки в упаковку 13, предварительно надетую на обечайку и повторяющую геометрическую форму и размеры укрупненной транспортно-грузовой единицы табачного сырья.

Периодическое переталкивание кипы вдоль обечайки осуществляют выталкивателем 9 с обеспечением зазора, исключающего взаимное трение двух смежных кип при переталкивании их по взаимно перпендикулярных плоскостях. При этом процесс формирования пакета кип в обечайке прямоугольного сечения совмещают с процессом фиксации геометрических размеров кип по их периметру за счет подавления упругих деформаций, возникающих в спрессованной массе табака, силами реакции со стороны стенок обечайки, внутренней объем которой равен объему спрессованной кипы.

После окончания наполнения упаковки ее полностью сдвигают с выходного раструба обечайки и она оказывается на переходном доупаковочном транспортере 10. Оператор при помощи привода перемещают доупаковочный транспортер от обечайки таким образом, что он становится одним целым с отводящим транспортером 11. Полностью упакованная транспортно-грузо- вая единица перемещается на отводящий транспортер 11, а вновь изготовленная - занимает ее место. На обечайку надевают очередную заготовку тары, доупаковочный транспортер придвигают к обечайке и включают пресс. Начинается формирование следующей транспортно-грузовой единицы. Во время ее изготовления опера0

5

Формула изобретения Способ упаковки листового табака в транспортно-грузовые единицы, включающий формирование кип табака и образование из них транспортно-грузовых единиц, отличающийся тем, что, с целью интенсификации процесса упаковки, кипы табака первоначально формируют в различных пресс-камерах с массой, меньшей массы окончательно сформированной кипы, затем осуществляют контрольное взвешивание каждой кипы, введение недостающей массы листьев и окончательное формирование путем последовательной подпрессовки в одной и той же пресс-камере каждой кипы по ее узким взаимно перпендикулярным плоскостям до плотности, равной 250-280 кг/м3.

тор доупаковывает предыдущую. Цикл работы повторяется.

В качестве экспериментального сырья использовали табак Юбилейный 3-го сорта с неразглаженными листьями и исходной влажностью 18,4% (перед прессованием табак увлажняли в вакуум-увлажнительной установке), районированный в сырьевой зоне Кишиневского табачного комбината. При упаковке цвет табака оценивался визуально.

Упаковка (гофроящики) по своим геометрическим размерам и форме повторяли стандартные размеры и форму четырех тон- говых кип заводской обработки.

Первоначальное формирование кип в различных прессах позволит экономить время на этот процесс при упаковке, что обеспечит интенсификацию способа упаковки в целом.

| Устройство для прессования и упаковки табака в кипы | 1986 |

|

SU1349751A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-04-30—Публикация

1989-05-03—Подача