тановок, каждая из которых включает п эессующую и упаковочную камеры, камеру для заделки упаковки, переходную площад- и накопительный стол, при этом линия о ;нащена транспортным устройством,

сзывающим накопительные столы до- п элнительных установок с ленточным кон- в гйером.

При этом каждый накопительный стол в .шолнен в виде наклонного неприводного р эльганга с упором, а транспортное устройво включает передвижную таль с захваIM.

Сущность изобретения состоит в том, о оснащение линии рядом дополнитель- .IX установок, каждая из которых включает прессующую и упаковочную камеры, каме- для заделки упаковки, переходную пло- Ц1адку и накопительный стол, позволяет исключить простои технологического обо- рудования и повысить производительность л;лнии за счет увеличения производства грузовых единиц в единицу времени. Так, на- гример, при использовании в составе г редлагаемой линии четырех прессов типа / ТБ-1 возможно загрузить технологическое с эорудование практически на 100% и повысить общую производительность линии в 4 .аза.

Соединение каждой дополнительной установки переходной площадкой с нэкопи- ельным столом позволяет исключить снижение производительности линии за счет сключения простоев оборудования в лучае сбоев в работе транспортного ус- ройства, т.к. наполненная упаковка, пере- естившись на накопительный стол, не репятствует формированию и упаковке чередной транспортно-грузовой единицы, следовательно, и работе пресса.

Связь всех накопительных столов с лен- очным конвейером транспортным устрой- твом обеспечивает полную загрузку стального технологического оборудования

повышение его производительности за чет ликвидации простоев.

Выполнение накопительных столов в иде наклонных неприводных рольгангов беспечивает транспортирование запол- енной упаковки из зоны переходной пло- цадки гравитационными силами без затрат ополнительной энергии. При этом упор, за- репленный в конце рольганга, ограничива- т перемещение груза и фиксирует его сложение в зоне действия захвата транс- ортного устройства.

Конструкция транспортного устройства е имеет принципиального значения для per лизации цели изобретения. Оно может ыть выполнено, например, в виде передвижной тали, снабженной захватом. Важно, чтобы транспортное устройство обеспечивало перенос изготовленных транспортно-грузовых единиц со всех накопительных столов на ленточный конвейер линии, не снижая общей ее производительности.

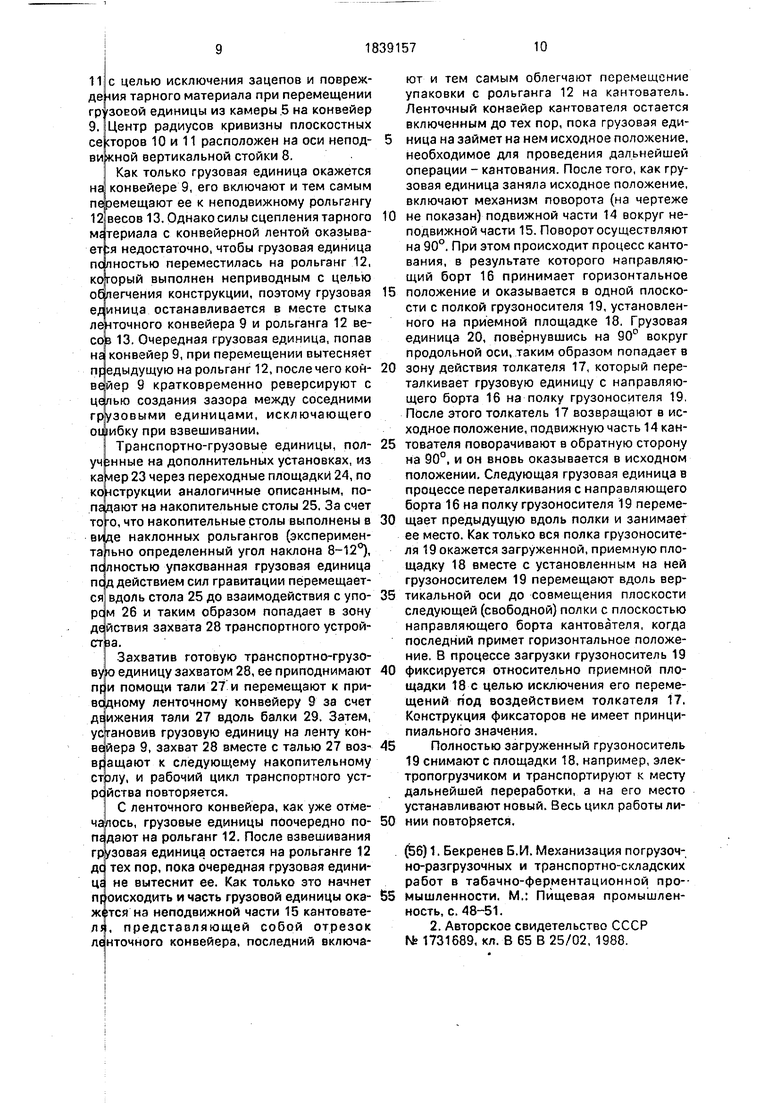

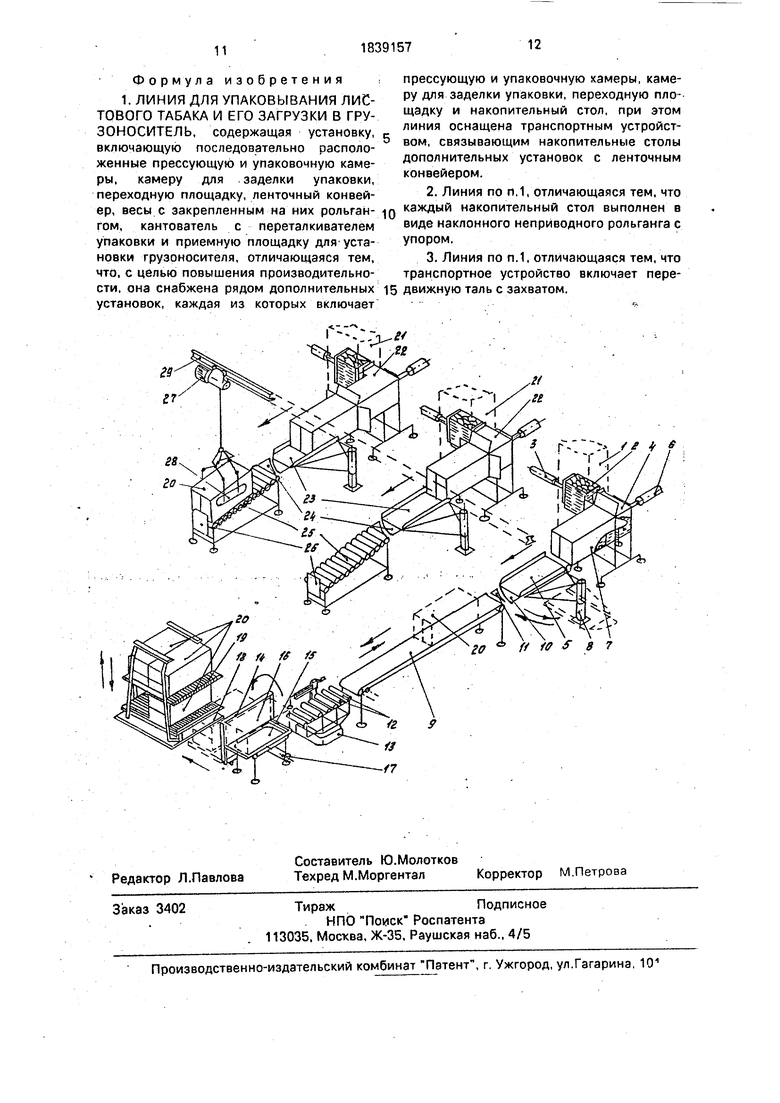

На чертеже схематически показана предлагаемая линия, вид в аксонометрии.

Линия состоит из установки 1, включающей прессующую камеру 2 с толкателем 3, упаковочную камеру 4 и камеру 5 для заделки упаковки , причем упаковочная камера 4 имеет толкатель 6 и выполнена в виде обечайки прямоугольного сечения, входной раструб которой примыкает к прессующей камере 2, а на выходной - надевается тарная заготовка 7. Камера 5 для заделки упаковки выполнена в виде поворотного желоба П-образной формы, имеет возможность поворачиваться вокруг неподвижной вертикальной стойки 8 с фиксацией в открытом и закрытом положениях и связывает упаковочную камеру 4 с ленточным конвейером 9, Между камерой 5 для заделки упаковки и ленточным конвейером 9 расположена переходная площадка, состоящая из двух взаимодействующих между собой плоскостных секторов 10 и 11, причем один из них-сектор 10 закреплен на камере 5, а другой - сектор 11 - на раме ленточного конвейера 9, связывающего камеру 5 для заделки упаковки с неприврдным рольгангом 12 весов 13. Кантователь состоит из подвижной 14 и неподвижной 15 частей, причем неподвижная часть 15 выполнена в виде отрезка ленточного конвейера, примыкающего к рольгангу 12 весов 13, а подвижная часть 14 - в виде поворотной рамы с направляющим бортом 16, вращающейся вокруг продольной оси линии. Между подвижной 14 и неподвижной 15 частями кан- тователя расположен механизм поворота (на чертеже не показан), обеспечивающий поворот подвижной части кантователя вокруг неподвижной. Нэ неподвижной части кантователя закреплен также толкатель 17, который совместно с направляющим бортом 16 подвижной части 14 кантователя образует устройство для переталкивания грузовых единиц в грузоноситель 19, размещаемый на приемной площадке 18, примыкающей к кантователю.

На площадке 18 смонтированы фиксаторы (на чертеже не показаны), удерживающие грузоноситель 19 в процессе его заполнения грузовыми единицами 20. При этом площадка 18 имеет возможность перемещаться в вертикальном направлении под воздействием привода (на чертеже не показан) таким образом, чтобы удавалось установить любой ярус (полку) грузоносителя 19 в зоне действия толкателя 17.

Дополнительные установки 21 оснащены прессующими камерами, упаковочными камерами 22 и камерами 23 для заделки упаковки. Каждая камера 23 соединена переходной площадкой 24 с накопительным столом 25, выполненным в виде наклонного неприводного рольганга, снабженного упором 26, закрепленным в конце рольганга. Конструкция переходной площадки 24 аналогична конструкции, установленной между камерой 5 для заделки упаковки и ленточным конвейером 9,

Транспортное устройство представляет собой передвижную таль 27, снабженную захватом 28 и перемещающуюся вдоль двутавровой балки 29. Балка 29 закреплена таким образом, чтобы в рабочую зону тали 27 попадали все накопительные столы 25 и участок ленточного конвейера 9.

Работает линия следующим образом. В прессующей камере 2 установки 1 изготавливают табачную кипу, которую затем переталкивают узкой стороной толкателем 3 во входной раструб упаковочной камеры 4, где кипа попадает в зону действия толкателя 6, при помощи которого кипу переталкивают широкой стороной во внутреннее пространство выходного раструба упаковочной камеры 4, причем ход толкателя 6 равен сумме толщины кипы и зазора, необ- . ходимого для исключения взаимного истирания кмп при переталкцвании следующей кипы из прессующей камеры 2 в упаковочную камеру 4.

Предварительно на внешнюю поверхность выходного раструба упаковочной камеры 4 надевают тарную заготовку 7, например ящик из гофрированного картона. По мере изготовления очередных кип и их переталкивания во взаимно перпендикулярных направлениях толкателями 3 и 6 выходной раструб упаковочной камеры 4 оказывается заполненным кипами, плотно прижатыми друг к другу широкими сторонами. Если процесс продолжать и дальше, то выходной раструб упаковочной камеры 4 начнет переполняться, и кипы, увлекая за собой тарную заготовку 7, начнут выходить из него. При этом заполняющаяся тарная заготовка сползает с внешней поверхности выходного раструба упаковочной камеры 4 и оказывается в камере 5 для заделки упаковки. В качестве центрующего и направляющего элементов в этом случае служат борта камеры 5, выполненной в виде поворотного желоба П-образной формы. Как только тарная заготовка 7 полностью заполнится кипами, она окажется целиком в камере 5, После чего, камеру 5 для заделки упаковки вместе с изготовленной грузовой единицей, состоящей из нескольких необшитых стандартных кип (например, четырех), помещенных в одну упаковку (тару), поворачивают вокруг неподвижной вертикальной стойки 8 на 90° и в этом положении фиксируют (фиксатор на чертеже не показан). В это время

открывается свободный доступ к выходному раструбу упаковочной камеры 4, на внешнюю поверхность которого надевают очередную тарную заготовку 7, а торцовую часть ранее заполненной упаковки, находящейся в камере 5, доупаковывают (заклеивают клапана, зашивают мешковину и пр.). После описанных манипуляций камеру 5 расфиксируют и возвращают в исходное положение, показанное на чертеже сплошными линиями. При этом полностью упакованная грузовая единица, находящаяся в камере 5, плотно прижимается к торцу вновь надетой тарной заготовки 7 и является для нее буфером, способствующим более

плотному взаимному прилеганию кип внутри заполняемой заготовки.

Аналогично работают и дополнительные установки 21, имеющие последовательно расположенные упаковочные камеры 22

и камеры 23 для заделки упаковок. Однако с целью обеспечения ритмичности работы линии рабочие циклы каждого комплекта устройств сдвинуты по фазе на время, равное приблизительно частному от деления

длительности изготовления одной транс- портно-грузовой единицы на количество прессующих камер, используемых в линии. Например, при длительности изготовления одной грузовой единицы 6 мин и количестве

прессующих камер 3 (как показано на чертеже) сдвиг циклов работы прессово-упако- вочного оборудования составит 6:3 2 мин. Это означает, что каждый последующий пресс необходимо включать по истечении 2

мин после включения предыдущего. За счет этого достигается неодновременность изготовления грузовых единиц и облегчается работа транспортного устройства, работа которого описана ниже.

Очередная тарная заготовка, наполня- . ясь кипами, сползает с выходного раструба упаковочной камеры 4 и вытесняет полностью упаковочную грузовую единицу из камеры 5, перемещая ее на ленточный

конвейер 9. Место стыка камеры 5 для заделки упаковок и ленточного конвейера 9 представляет собой переходную площадку, состоящую из двух взаимодействующих плоскостных секторов 10 и 11, причем 10 закреплен на 5-10 мм выше сектора

11

с целью исключения зацепов и поврежн

перемещают ее к неподвижному рольгангу

1:

м.

ет

ЗОЕОЙ единицы из камеры .5 на конвейер Центр радиусов кривизны плоскостных сторов 10 и 11 расположен на оси непод- «ной вертикальной стойки 8. Как только грузовая единица окажется конвейере 9, его включают и тем самым

весов 13. Однако силы сцепления тарного териала с конвейерной лентой оказыва- ;я недостаточно, чтобы грузовая единица

полностью переместилась на рольганг 12, который выполнен неприводным с целью облегчения конструкции, поэтому грузовая е;:иница останавливается в месте стыка ленточного конвейера 9 и рольганга 12 весов 13. Очередная грузовая единица, попав конвейер 9, при перемещении вытесняет

едыдущую на рольганг 12, после чего кон-

н

nf

вейер 9 кратковременно реверсируют с

целью создания зазора между соседними

гр

узовыми единицами, исключающего

вдоль стола 25 до взаимодействия с у по- и 26 и таким образом попадает в зону йствия захвата 28 транспортного устройошибку при взвешивании.

Транспортно-грузовые единицы, пол- уч гнные на дополнительных установках, из ка иер 23 через переходные площадки 24, по конструкции аналогичные описанным, попа дают на накопительные столы 25, За счет то о, что накопительные столы выполнены в вуде наклонных рольгангов (эксперимента тьно определенный угол наклона 8-12°), пс лностью упакованная грузовая единица пс д действием сил гравитации перемещаетсяPC де стза.

Захватив готовую транспортно-грузо- ву ю единицу захватом 28, ее приподнимают nf и помощи тали 27 и перемещают к при- всдному ленточному конвейеру 9 за счет ДЕИжения тали 27 вдоль балки 29. Затем, установив грузовую единицу на ленту конвейера 9, захват 28 вместе с талью 27 воз- Bf ащают к следующему накопительному ст|элу, и рабочий цикл транспортного уст- ре йства повторяется.

: С ленточного конвейера, как уже отмечалось, грузовые единицы поочередно по- пг дают на рольганг 12. После взвешивания гр/зовая единица остается на рольганге 12 дс тех пор, пока очередная грузовая единице не вытеснит ее. Как только это начнет nf оисходить и часть грузовой единицы ока- Ж1пгся на неподвижной части 15 кантовате- Л5, представляющей собой отрезок ленточного конвейера, последний включа5

0

5

0

5

5 0

0 5

0 5

ют и тем самым облегчают перемещение упаковки с рольганга 12 на кантователь. Ленточный конвейер кантователя остается включенным до тех пор, пока грузовая единица на займет на нем исходное положение, необходимое для проведения дальнейшей операции - кантования. После того, как грузовая единица заняла исходное положение, включают механизм поворота (на чертеже не показан) подвижной части 14 вокруг неподвижной части 15. Поворот осуществляют на 90°. При этом происходит процесс кантования, в результате которого направляющий борт 16 принимает горизонтальное положение и оказывается в одной плоскости с полкой грузоносителя 19, установленного на приемной площадке 18. Грузовая единица 20, повернувшись на 90° вокруг продольной оси, таким образом попадает в зону действия толкателя 17, который переталкивает грузовую единицу с направляющего борта 16 на полку грузоносителя 19, После этого толкатель 17 возвращают в исходное положение, подвижную часть 14 кантователя поворачивают в обратную сторону на 90°, и он вновь оказывается в исходном положении. Следующая грузовая единица в процессе переталкивания с направляющего борта 16 на полку грузоносителя 19 перемещает предыдущую вдоль полки и занимает ее место. Как только вся полка грузоносителя 19 окажется загруженной, приемную площадку 18 вместе с установленным на ней грузоносителем 19 перемещают вдоль вертикальной оси до совмещения плоскости следующей (свободной) полки с плоскостью направляющего борта кантователя, когда последний примет горизонтальное положение. В процессе загрузки грузоноситель 19 фиксируется относительно приемной площадки 18 с целью исключения его перемещений под воздействием толкателя 17. Конструкция фиксаторов не имеет принципиального значения.

Полностью загруженный грузоноситель 19 снимают с площадки 18, например, электропогрузчиком и транспортируют к месту дальнейшей переработки, а на его место устанавливают новый. Весь цикл работы линии повторяется.

(56) 1. Бекренев Б.И. Механизация погрузоч- но-разгрузочных и транспортно-складских работ в табачно-ферментационной про-- мышленности, М.: Пищевая промышленность, с. 48-51.

2. Авторское свидетельство СССР № 1731689, кл. В 65 В 25/02, 1988.

Формула изобретения

1. ЛИНИЯ ДЛЯ УПАКОВЫВАНИЯ ЛИСТОВОГО ТАБАКА И ЕГО ЗАГРУЗКИ В ГРУ- ЗОНОСИТЕЛЬ, содержащая установку, включающую последовательно расположенные прессующую и упаковочную камеры, камеру для .заделки упаковки, переходную площадку, ленточный конвейер, весы с закрепленным на них рольгангом, кантователь с переталкивателем упаковки и приемную площадку для установки трузоносителя, отличающаяся тем, что, с целью повышения производительности, она снабжена рядом дополнительных установок, каждая из которых включает

прессующую и упаковочную камеры, камеру для заделки упаковки, переходную площадку и накопительный стол, при этом линия оснащена транспортным устройством, связывающим накопительные столы дополнительных установок с ленточным конвейером.

2. Линия по п. 1, отличающаяся тем, что каждый накопительный стол выполнен в виде наклонного непрйводного рольганга с упором.

3. Линия по п.1, отличающаяся тем, что транспортное устройство включает пере- 5 движную таль с захватом.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для упаковывания листового табака и его загрузки в грузоноситель | 1988 |

|

SU1731689A1 |

| Устройство для прессования и упаковки табака в кипы | 1986 |

|

SU1349751A1 |

| Способ упаковки листового табака в транспортно-грузовые единицы | 1989 |

|

SU1729918A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ СТРОИТЕЛЬНЫХ БЕТОННЫХ | 2017 |

|

RU2672288C1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| УСТАНОВКА ДЛЯ ГРУППИРОВАНИЯ ШТУЧНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2007 |

|

RU2340538C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ФОРМОВКИ И СУШКИ КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2013 |

|

RU2534283C2 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Устройство для прессования табака | 1989 |

|

SU1718783A1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ БЛОКОВ В КОРОБ | 2004 |

|

RU2274589C2 |

га

г

// f

-t

ft Iff S 8 7

Авторы

Даты

1993-12-30—Публикация

1990-05-03—Подача