сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1989 |

|

SU1698205A1 |

| Глазурь | 1990 |

|

SU1784598A1 |

| Глазурь | 1990 |

|

SU1749195A1 |

| Глазурь | 1987 |

|

SU1447766A1 |

| Прозрачная глазурь для изделий из красных глин | 1983 |

|

SU1154233A1 |

| Глазурь | 1981 |

|

SU962231A1 |

| Глазурь | 1986 |

|

SU1320183A1 |

| Глазурное покрытие для керамических изделий | 1983 |

|

SU1289837A1 |

| Прозрачная глазурь | 1982 |

|

SU1087482A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

Изобретение относится к составам восстановительных глазурей, используемых для получения декоративного покрытия на художественных керамических изделиях, преимущественно архитектурной шамотной керамике. Целью изобретения является повышение морозостойкости, чистоты цветового тона покрытия, снижение температурного коэффициента линейного расширения. Для этого глазурь содержит следующие компоненты, мас.%: SiOz 47,5-54,7; AfcOa 3,1-6,3; ВаОз 13,6-19,0; Na20 5,0-6,4; РЬО 10,7-13,0; Bi203 3,1-4,8; МоОз 1,2-2,2; К20 2,3-3,5; Л/Оз 1,2-2,4. Морозостойкость покрытия - более 100 циклов, чистота цветового тона составляет 23-25%. 3 табл.

Изобретение относится к составам восстановительных глазурей, используемых для получения декоративного покрытия на художественных керамических изделиях, преимущественно архитектурной шамотной керамике.

Цель изобретения - повышение морозостойкости, чистоты цветового тона покрытия и снижение температурного коэффициента линейного расширения.

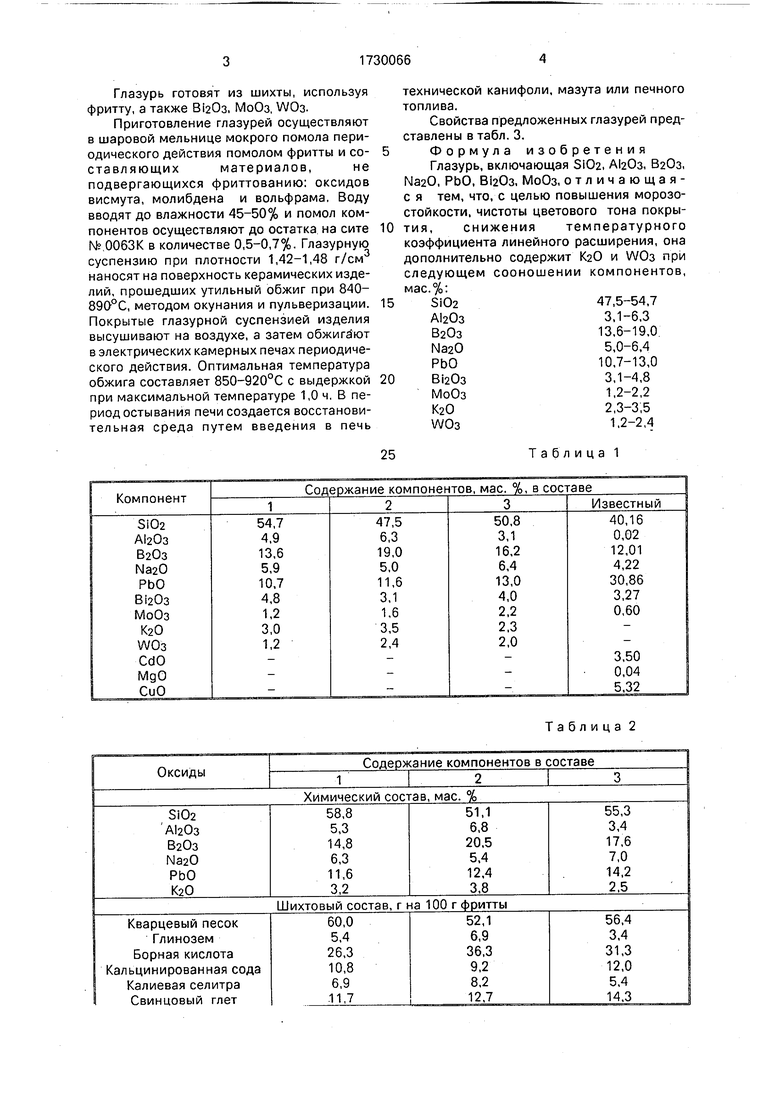

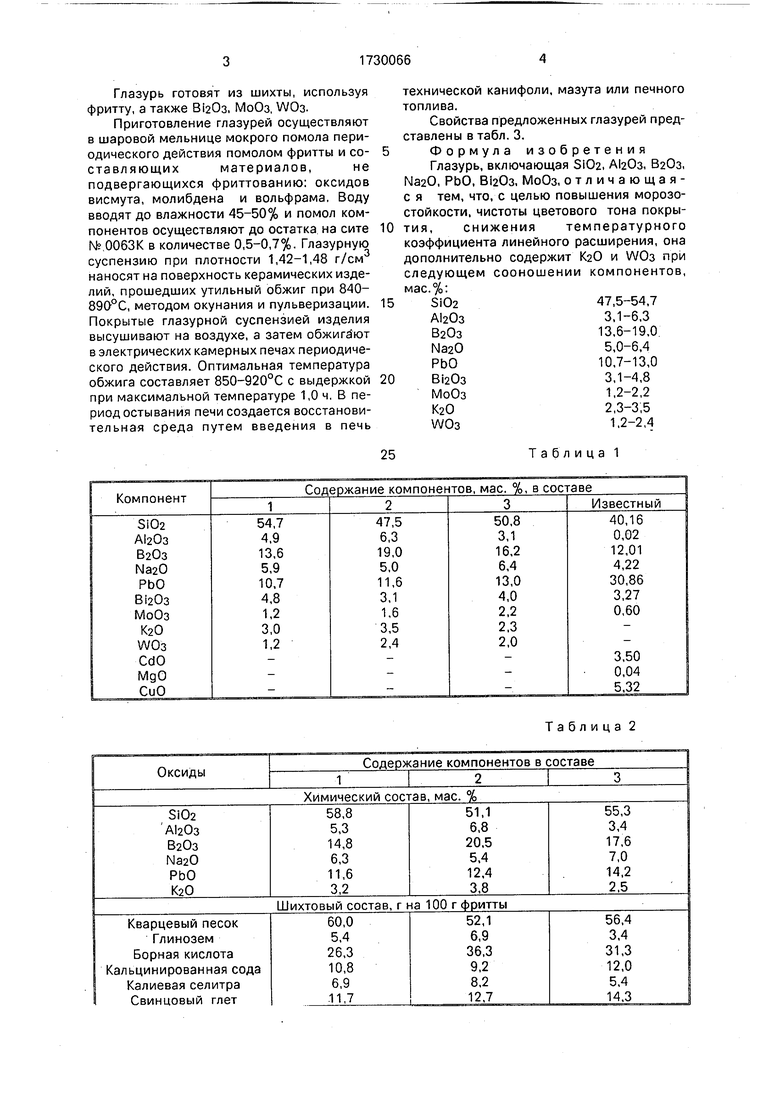

Конкретные составы глазурей приведены в табл.1.

Для приготовления глазури часть ее составляющих компонентов подвергают фрит- тованию. Фритта глазури имеет следующий химический состав, мас.%:

5Ю251,1-58,8

А 20з3,4-6,8

В20з NaaO РЬО К20

14,8-20,5 5,4-7,0

11,6-14,2 2,5-3,8

Фритту готовят с использованием следующих материалов: кварцевый песок, глинозем, борная кислота, кальцинированная сода, калиевая селитра и свинцовый глет. Составляющие компоненты фритты подвергают сушке до относительной влажности, не превышающей 1 %, тщательно перемешивают, а затем подвергают плавлению при 1200-1250°С с выдержкой при указанной температуре 3,0-3,5 ч и последующей грануляцией на воду.

Химический и шихтовый состав фритт представлены в табл. 2.

XI СО

о о о о

Глазурь готовят из шихты, используя фритту, а также , МоОз, WOs.

Приготовление глазурей осуществляют в шаровой мельнице мокрого помола периодического действия помолом фритты и со- ставляющихматериалов,не

подвергающихся фриттованию: оксидов висмута, молибдена и вольфрама. Воду вводят до влажности 45-50% и помол компонентов осуществляют до остатка на сите Мг.ООбЗК в количестве 0,5-0,7%. Глазурную суспензию при плотности 1,42-1,48 г/см наносят на поверхность керамических изделий, прошедших утильный обжиг при 840- 89&°С, методом окунания и пульверизации. Покрытые глазурной суспензией изделия высушивают на воздухе, а затем обжигёют в электрических камерных печах периодического действия. Оптимальная температура обжига составляет 850-920°С с выдержкой при максимальной температуре 1,0 ч. В период остывания печи создается восстановительная среда путем введения в печь

и

технической канифоли, мазута или печного топлива.

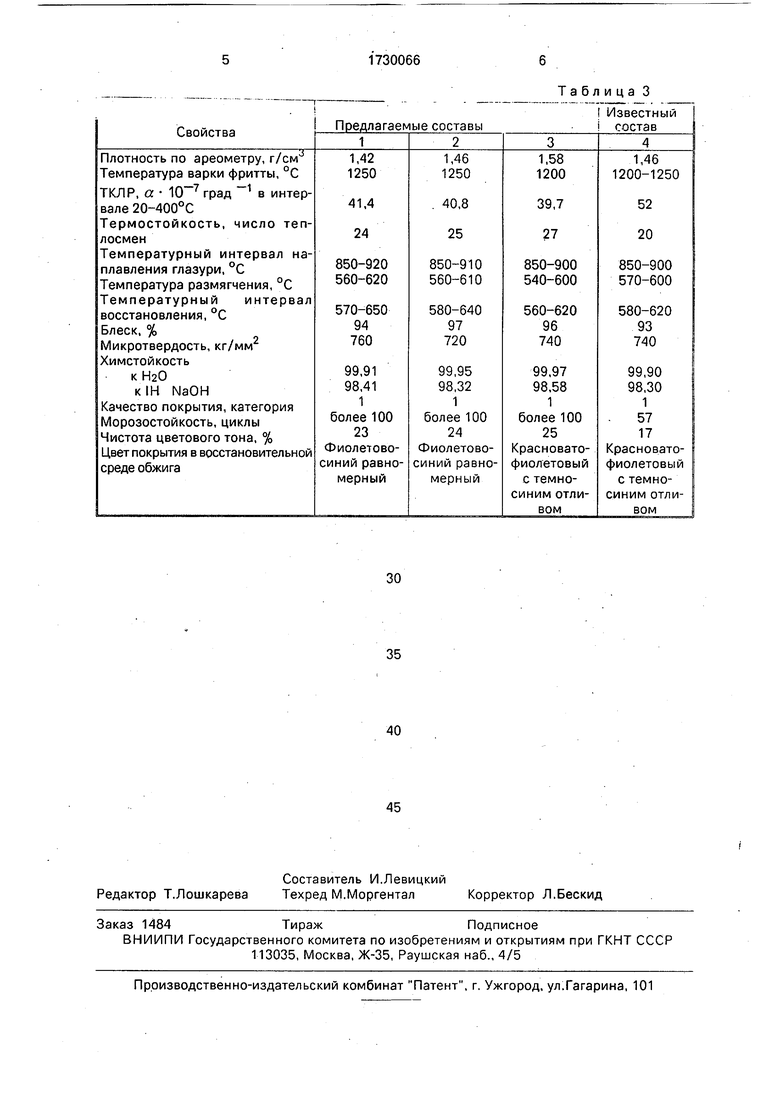

Свойства предложенных глазурей представлены в табл. 3. 5Формула изобретения

Глазурь, включающая SiOa, АЬОз, ВзОз, Na20, PbO, BiaOa, МоОз, отличэющая- с я тем, что, с целью повышения морозостойкости, чистоты цветового тона покры- 10 тия, снижения температурного коэффициента линейного расширения, она дополнительно содержит «20 и Л/Оз при следующем сооношении компонентов, мас.%:

15Si0247,5-54,7

АЬОз3,1-6,3

В20з13,6-19,0

Na205,0-6,4

РЬО10,7-13,0

20В 20з3,1-4,8

МоОз1,2-2,2

К202,3-3,5

Л/Оз1,2-2,4

25Таблица

Таблица 2

Таблица 3

| Глазурь | 1986 |

|

SU1320183A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Глазурь | 1987 |

|

SU1447766A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-04-30—Публикация

1990-06-18—Подача