Изобретение относится к составам матовых глазурей, используемых для получения декоративного покрытия на художественных керамических изделиях, изготавливаемых из местных легкоплавких глин.

Известна глазурь для производства плиток для полов и художественных керамических изделий из красножгущихся глин, включающая SI02, AlaOs, Рв20з, СаО, МдО, NaaO, К20, ВгОз, ZnO, TI02, характеризующаяся бархатисто-матовой поверхностью цвета слоновой кости с легким блеском, повышенной термостойкостью покрытия (240-260°С) при ТКЛР (50-58) град.1, сравнительно высоким микротвердости (750-770 кг/м2). Вместе с тем данная глазурь имеет сравнительно высокий верхний интервал температуры обжига, составляющий 850-1060°С и сравнительно невысокие показатели морозостойкости (55-60 циклов),

Указанные недостатки глазури не обеспечивают требуемые эксплуатационные характеристики покрытия, а также ограничи- вают возможность ее широкого использования для керамических масс, изготовленных из легкоплавких глин, температура обжига которых находится в интервале 890-980°С.

Наиболее близкой по составу к заявляемой является глазурь, включающая Si02, , РЬО, В20з, СаО, MgO, Na20, K20, РеаОз, ТЮ2, РеО, 50з, при следующем соотношении компонентов, мае %:

Si0233-35,5

АЬОз5-63

ч

00 Јь СЛ

ю со

PbO30-32,3

В20з3,4-5,5

CaO6,0-8,0

MgO1,2-2,5

Na201,3-2,5

РеаОз0,5-1,5

Рв20зЮ-12

TI02.1,1-2,0

v Feptl,3,0-5,7

, S°3 ,i°-6-°-8

Пр°й в еденн ая глазурь предназначена

для дёкорирования изделий тонкой керамики и характеризуется следующими показателями: покрытие имеет расширенную цветовую гамму от желтого до коричневого цветов, термостойкость покрытия составляет 18 теплосмен при ТКЛР 62,7-10 град , температурный интервал обжига составляет 1030-1100°С, оптимальная температура обжига - 1050°С, морозостойкость - 200 циклов, блеск 53%, химическая устойчивость в кипящей воде 98,2%. микротвердость 750 кг/мм2.

Сравнительно невысокая термостойкость покрытия, высокий блеск и сравнительно высокая температура обжига покрытия не обеспечивают использование данной глазури для декорирования изделий из местных легкоплавких глин.

Целью изобретения является повышение термостойкости, снижения температуры обжига и блеска покрытия,

Поставленная цель достигается тем, что матовая глазурь, включающая Si02, AlaOa, PbO, В20з, CaO, MgO, №20. K20, Рв20з, ТЮ2, SOs, дополнительно содержит СиО и Сг20з при следующем соотношении компонентов, мас,%:

SI0250,11-55,79

А 20з0,42-0,91

РЬО24,26-31,82 .

В20з8,48-10,44

СаО.3,00-4,45

MgO0,09-0,11

N3203,23-5,27

К200,25-0,37

Ре20з0,28-0,31

ТЮ20,07-0.10

50з0.02-0,13

СиО0,01-0,04

Сг20з0,01-0.03

Для приготовления заявляемой глазури используют песок кварцевый, глет свинцовый, буру кристаллическую, соду кальцинированную, песчано-известковый шлам.

Песчано-известковый шлам- является отходом производства научно-производственного объединения Сигнал г.Минска и представляет собой продукт очистки сточных вод.

Данный отход образуется после нейтрализации промывных вод с технологического процесса получения микросхем, для напыления которых используется медь, никель, алюминий, вольфрам. Последующее травление производят фтористоводородной, соляной, серной, фосфорной, азотной и уксусной кислотами. Для нейтрализации применяются фтористый натрий, NaOH, КОН, NHMF, N202, известковое молоко. Отходы нейтрализации обезвоживаются на вакуумфильтре и в виде полидисперсной массы влажностью 15-17% поступают в сборники.

Зерновой состае указанных шламов

представлен следующими фракциями,

мас.%: 2 - 1 мм 2,1; 1 - 0,5 мм - 1,7; 0,5 0,25 мм - 13,5; 0,25 - 0,1 мм - 59,1; менее 0,1

мм-23,5.

Химический состав шлама песчано-из- весткового следующий,%:

SI0282,2

А аОз1,02

СаО7,99

Рв20з0,40

MgO0,10

К200,67

Na200.30

TI020,19

Сг20з 0,04

СиО0,06

50з0.43

п.п.п.6,60

Фритту глазури готовят из шихты следующего состава, мас.%; Песок кварцевый8,09-17,20

Глет свинцовый 21,81-27.92 Бура кристаллическая 20,94-26,44 Сода кальцинированная1.40-2,25 Шлам песчано-известковый 31,69-42,26 Составляющие компоненты глазури подвергают сушке до относительйой влажности, не превышающей 1 %, тщательно из- мельчают при необходимости до величины зерен, не превышающих 1 мм, взвешивают по рецептуре, тщательно перемешивают, а затем подвергают плавлению при температуре 1250-1300°С с выдержкой при макси- мальной температуре в течение 3,0-3,5 час и последующей грануляцией на воду.

Для приготовления глазури полученные фритты измельчают в шаровых мельницах 5 мокрого помола периодического действия с введением воды до относительной влажности 45-50% и помол ведут до остатка на сетке № ООбЗк в количестве 0.5-0,7%. Глазурные суспензии при плотности 1,40-1,46 г/см3 наносят на поверхность керамических

изделий, прошедших утильный обжиг при температуре 810-850°С, методом окунания.

Покрытые глазурной суспензией изделия высушивают на воздухе, а затем обжигают в электрических муфельных печах при оптимальных температурах обжига и выдержке.

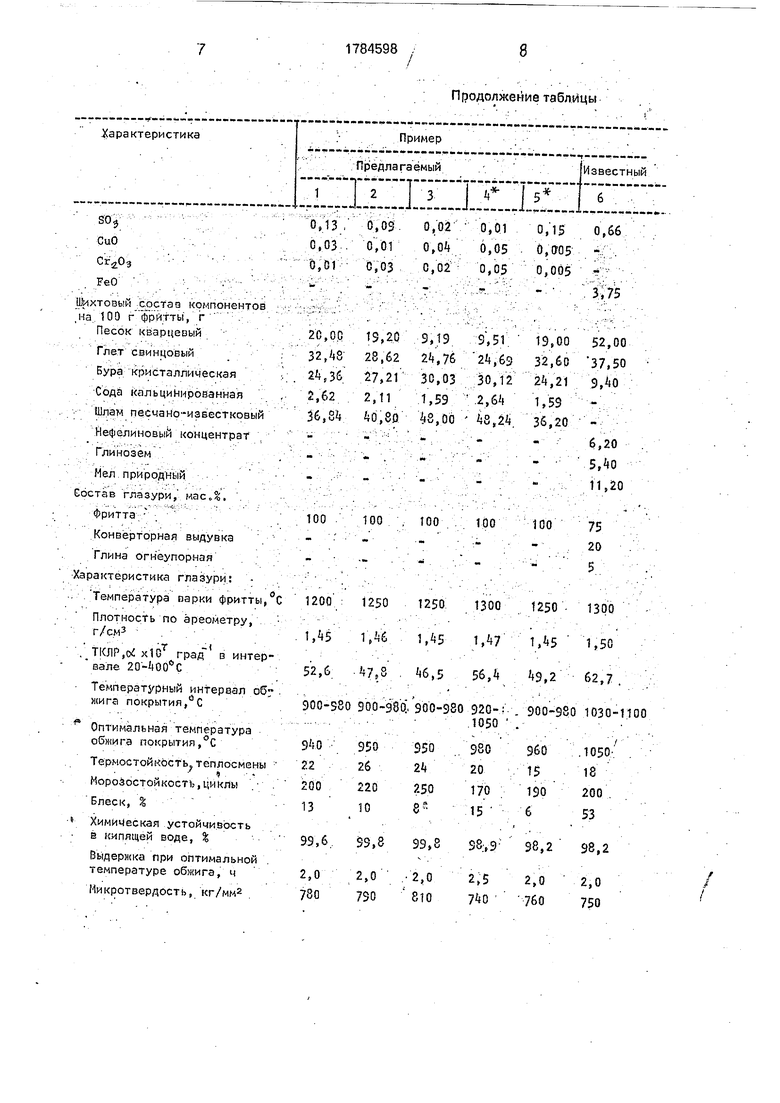

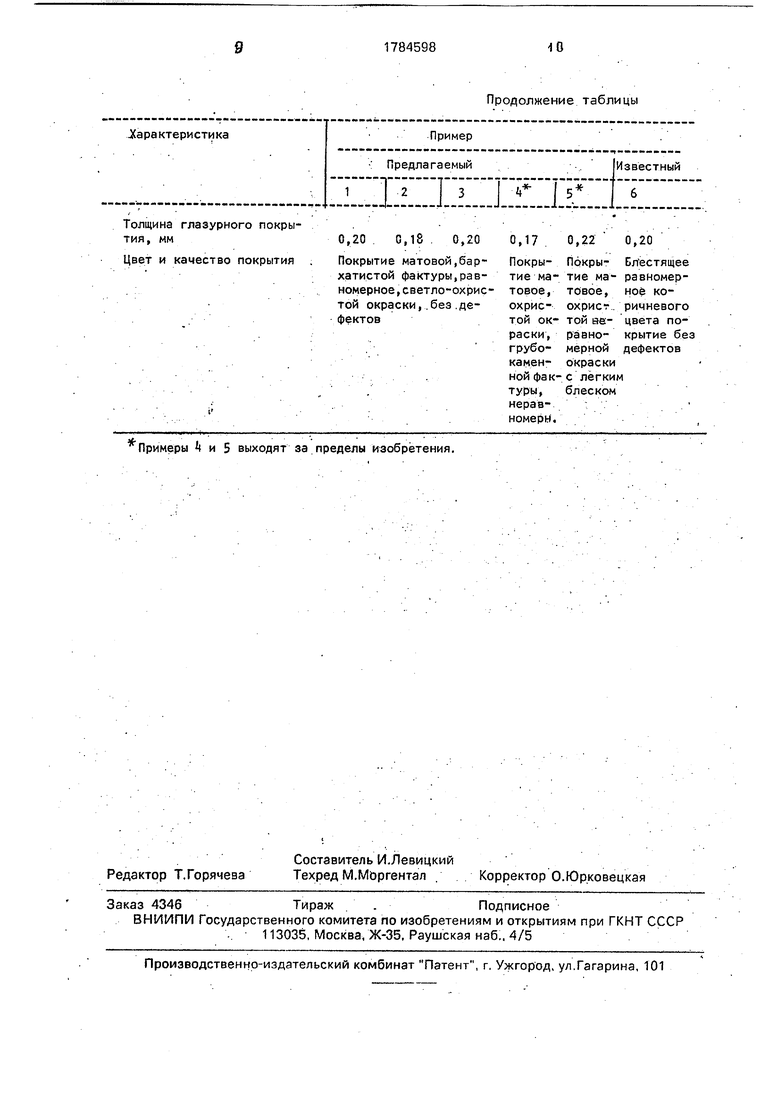

Конкретные составы глазурей и их характеристики в сравнении с прототипом приведены в таблице.

Приведенные в таблице данные подтверждаются ранее направленным во ВНИ- ИГПЭ актом для заявляемого состава и прилагаемым к настоящему описанию для противопоставленного экспертизой соста- ва.

Из приведенной таблицы видно, что у заявляемой глазури повысилась термостойкость покрытия до 22-26 теплосмен против 18 теплосмен у известного состава при сни- жении значений ТКЛР до (46,5 - ,6) у заявляемого протиз 62, у известного состава. Повысилась также матовость покрытия за счет снижения блеска до 8-13% против 53% у прототипа, снизилась также оптимальная температура обжига у заявляемого состава до 940-950°С против 1050°С у противопоставленного экспертизой при смещении температурного интерва- ла обжига покрытия в сторону низких температур (900 - 980°С у заявляемого и 1030 - 1100°С у известного составов). Прочие значения показателей: морозостойкость, химическая устойчивость к кипящей воде также несколько возросли у заявляв- мого состава, а также снизилась температура варки фритты, но эти показатели изменились менее значительно, чем указанные выше.

Реализация предлагаемого изобретения позволит повысить качество изделий ху дожественной керамики за счет повышения эксплуатационных, декоративных и технологических характеристик покрытия (термостойкость, блеск, снижение оптимальной температуры обжига), что обеспечивает значительное повышение сортности изделий и снижение потерь продукции от брака, а также частично решает экологическую проблему за счет вовлечения отходов в производство.

Формула изобретения Глазурь, включающая SI02, , РЬО, ВаОз, CaO, MgO, NaaO, КгО, РеаОз, 50з, о т- личающаяся тем, что, с целью повышения термостойкости, снижения температуры обжига и блеска покрытия, она дополнительно содержит СиО и СгаОз при следующем соотношении компонентов мас.%

Si0250,11-55,79

А 20з0,42-0,91

РЬО24,26-31.82

,48-10,44

СаО3,00-4,45

MgO0,09-0,11

Na203,23-5,27

К200,25-0,37

РеаОз0,28-031

ЗОз0,02-0 13

СиО0,01-0,04

Сг20з0,01-0,03

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1990 |

|

SU1749195A1 |

| Нефриттованная глазурь горчичного цвета | 1990 |

|

SU1759823A1 |

| Глазурь | 1990 |

|

SU1772100A1 |

| Глазурь | 1991 |

|

SU1794899A1 |

| Нефриттованная глазурь | 1991 |

|

SU1794937A1 |

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| Красная глазурь | 1990 |

|

SU1726406A1 |

| ГЛАЗУРЬ КОБАЛЬТОВАЯ | 2006 |

|

RU2321572C1 |

| Фритта | 1990 |

|

SU1726405A1 |

| ГЛАЗУРЬ | 1991 |

|

RU2024446C1 |

Использование: изобретение относится к составам матовых глазурей, используемых для получения декоративного покрытия на. художественных керамических изделиях, изготавливаемых из местных легкоплавких глин. Сущность изобретения: глазурь содержит оксид кремния 50,11-55,79% БФ SiOa, оксид алюминия 0,42-0,91% БФ АЬОз; оксид свинца 24,26-31,82% БФ РЬО; оксид бора 8,48-10,44% БФ ВзОз; оксид кальция 3,0-4,45% БФ СаО; оксид магния 0 09- 0,11% БФ МдО; оксид натрия 3,23-5,27% БФ Na20; оксид калия 0,25-0,37% БФ КгО оксид железа 0,28-0,31% БФ Ре20з: триок- сид серы 0,02-0,03% БФ 50з; оксид меди 0,01-0,04% БФ СиО; оксид хрома 0.01- 0,03% БФ СгаОз- Характеристики глазури: ТКЛР (46,5-52,6) , температура обжига покрытия 940-950°С, термостойкость 22-26 теплосмен, блеск 8-13%, поверхность покрытия матовая, бархатистой структуры, светло-охристой окраски. 1 табл.

Примеры k и 5 выходят за пределы изобретения.

Продолжение таблицы

| Глазурь | 1981 |

|

SU998407A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Глазурь | 1973 |

|

SU457672A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-12-30—Публикация

1990-10-22—Подача