Изобретение относится к огневому обезвреживанию жидких технологических отходов и может быть использовано в химической, нефтехимической, электротехнической промышленности и других отраслях народного хозяйства, где образуются жидкие горючие отходы с коксующими компонентами.

Цель изобретения - снижение коксования устройства при дискретном регулировании нагрузки.

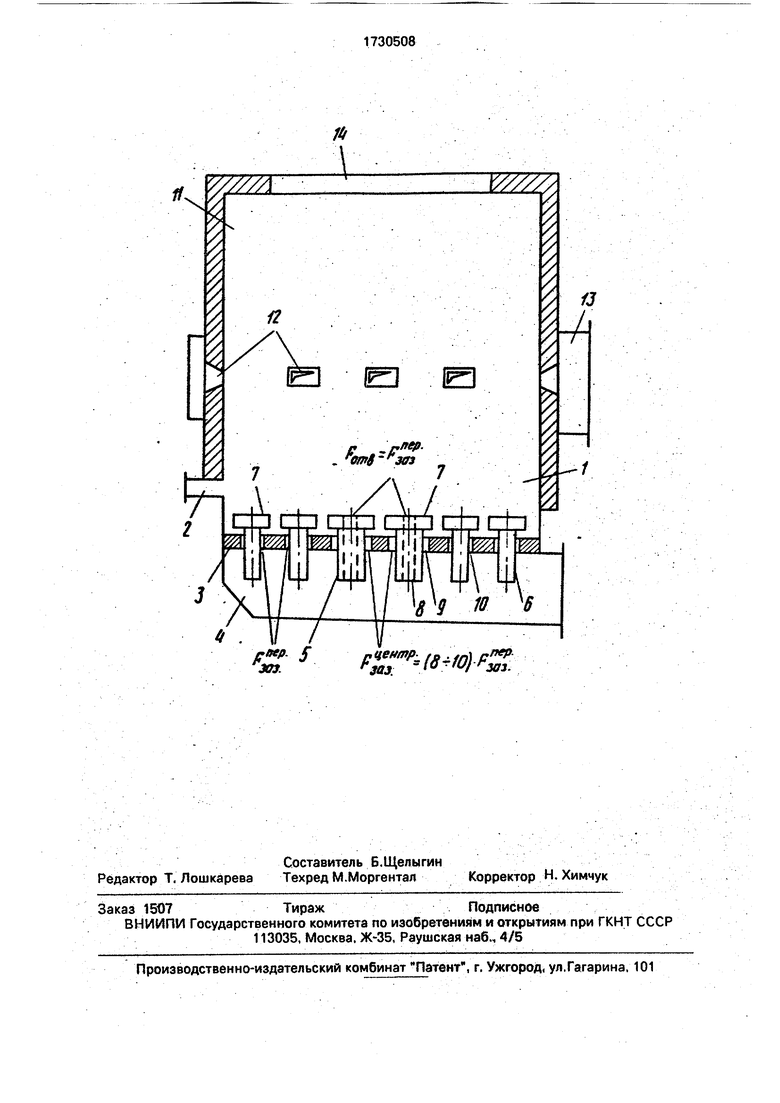

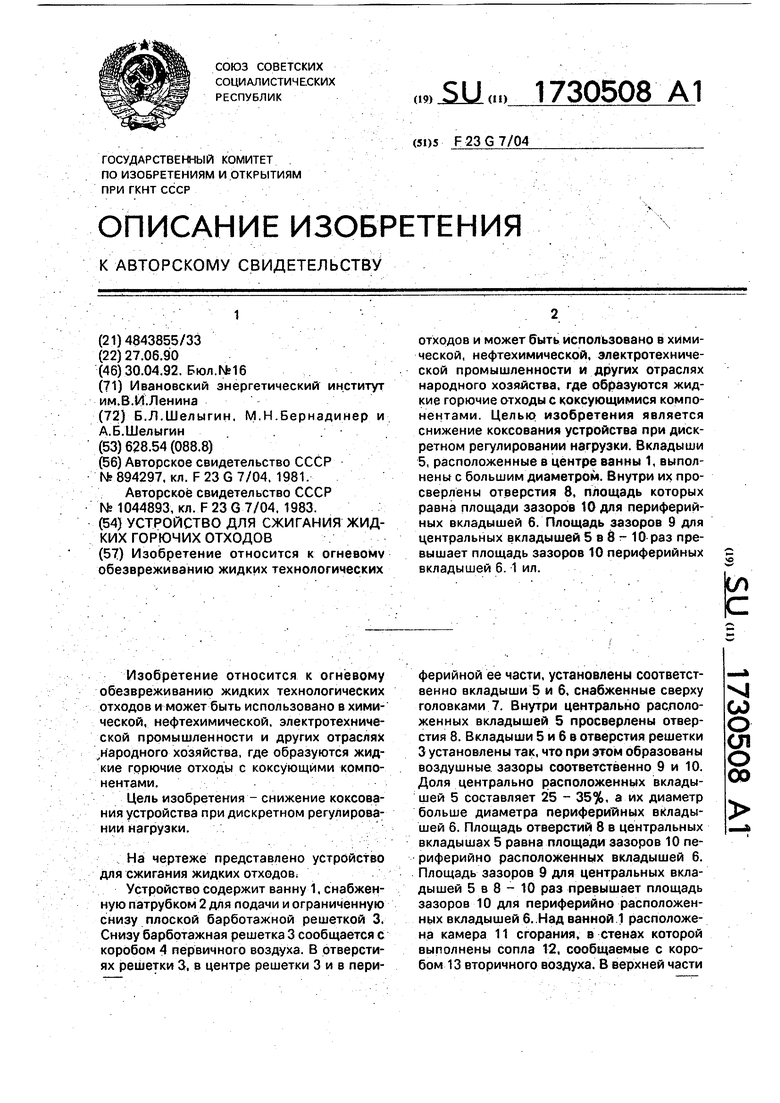

На чертеже представлено устройство для сжигания жидких отходов.

Устройство содержит ванну 1, снабженную патрубком 2 для подачи и ограниченную снизу плоской барботажной решеткой 3. Снизу барботажная решетка 3 сообщается с коробом 4 первичного воздуха. В отверстиях решетки 3, в центре решетки 3 и в периферийной ее части, установлены соответственно вкладыши 5 и 6, снабженные сверху головками 7. Внутри центрально расположенных вкладышей 5 просверлены отверстия 8. Вкладыши 5 и 6 в отверстия решетки 3 установлены так, что при этом образованы воздушные зазоры соответственно 9 и 10. Доля центрально расположенных вкладышей 5 составляет 25 - 35%, а их диаметр больше диаметра периферийных вкладышей 6. Площадь отверстий 8 в центральных вкладышах 5 равна площади зазоров 10 периферийно расположенных вкладышей 6. Площадь зазоров 9 для центральных вкладышей 5 в 8 - 10 раз превышает площадь зазоров 10 для периферийно расположенных вкладышей 6. Над ванной 1 расположена камера 11 сгорания, в стенах которой выполнены сопла 12, сообщаемые с коробом 13 вторичного воздуха. В верхней части

Ч|

OJ

о ел о

00

камера 11 сгорания оборудована окном 14 для удаления продуктов сгорания.

Устройство работает следующим образом. Перед пуском устройства в работу вкладыши 5 и 6, свободно вставленные в отверстия решетки 3, своими головками 7 примыкают к поверхности решетки 3. В этом случае кольцевые зазоры 9 и 10 между вкладышами 5 и 6 и решеткой 3 внутри ее отверстий полностью закрываются головка- ми 7, что препятствует засорению отверстий решетки 3 частицами твердых включений отхода, оставшимися в ванне 1 после последнего останова устройства. Для исключения засорения отверстий решетки 3 механическими примесями отхода диаметр головок 7 превышает диаметр отверстий решетки 3.

Барботажный агент (первичный воздух) из короба 4 поступает под решетку 3. Через патрубок 2 в ванну 1 на поверхность решетки 3 поступает жидкий горючий отход. Начальную (статическую) высоту слоя отходов в ванне 1 поддерживают на уровне 60 - 80 мм. Расход барботажного агента (пер- вичного воздуха) через короб 4 выбирают из условия изменения производительности устройства в диапазоне 30 - 110%.

При работе теплоиспользующей установки в летнем режиме эксплуатации (при нагрузке 30 - 40 % от номинальной) в условиях пониженного расхода барботажного агента под решеткой 3 внутри короба 4 устанавливается минимальное значение статического напора. Напор и расход первичного воздуха через короб 4 устанавливают таким, чтобы центральные, обладающие повышенной массой, вкладыши 5 своими головками 7 плотно прижимались к поверхности решетки 3, закрывая ими коль- цевые воздушные зазоры 9. При этом периферийно расположенные вкладыши б, обладающие меньшей массой, находятся в приподнятом взвешенном состоянии. В этом случае барботажный агент в ванну 1 поступает через отверстия 8 центральных вкладышей 5 и через кольцевые зазоры 10 периферийных вкладышей б. При истечении из кольцевого зазора 10 вкладышей б первичный воздух соприкасается с нижней гранью головок 7, частично гасит свою энергию и радиально распределяется по поверхности решетки 3. Такой ввод барботажного агента в ванну 1 препятствует засорению отверстий решетки 3 механическими приме- сями, благоприятно сказывается на условиях генерации капель.

При прохождении барботажного агента через отверстия 8 вкладышей 5 и кольцевые зазоры 10 решетки 3 в ванне 1 образуется

газожидкостный слой, с поверхности которого в результате разрушения пузырей генерируются капли отхода Доля сечения решетки 3, занятая отверстиями 8 и зазорами 10, принимается такой, чтобы при минимальном напоре и расходе первичного воздуха через короб 4 (соответствующих пониженной нагрузке летнего эксплуатационного режима) скорость барботажного агента на поверхности газожидкостного слоя составляла 0,3 - 0,4 м/с. В условиях неинтенсивного барботирования слоя отходов вероятность генерации большого числа крупных капель невелика, что исключает коксование стен ванны 1 и камеры 11 сгорания.

В зимнем режиме эксплуатации (при нагрузке 100 - 110% от номинальной) в условиях повышенного расхода барботажного агента под решеткой 3 внутри короба 4 устанавливается максимальное значение статического напора Расход барботажного агента через короб 4 устанавливают таким, чтобы центрально расположенные вкладыши 5, которые при минимальной нагрузке своими головками 7 плотно прижимались к решетке 3, оказались в приподнятом, взвешенном положении. Таким образом, при максимальной (зимней) нагрузке барботажный агент (первичный воздух) из короба 4 в ванну 1 поступает как через отверстия 8 и кольцевые зазоры 10 периферийных вкладышей 6, так и через кольцевые зазоры 9 центральных вкладышей 5. Так как площадь зазоров 9 в 8 - 10 раз выше площади зазоров 10, то основная доля барботажного агента при повышенной нагрузке на ванну 1 будет поступать через центральную часть решетки 3. При этом расход барботажного агента устанавливают таким, чтобы скорость барботажа над газожидкостным слоем изменялась дискретно, ступенчато от 0,3 - 0,4 м/с по периферии (над периферийными вкладышами 6) до 1 - 1,1 м/с в центре (над центральными вкладышами 5). Производительность устройства повышается за счет барботирования центральной части слоя повышенным расходом первичного воздуха, когда при повышенной частоте разрушения поверхностных пузырей возрастает число генерированных капель. При этом защитная зона неинтенсивного барботажа (над вкладышами 6) препятствует попаданию капель из зоны интенсивного барботажа (над вкладышами 5) ни стены ванны 1 и камеры 11 сгорания, что исключает их коксование при повышенной нагрузке так же, как и при пониженной,

С увеличением нагрузки (расхода барботажного агента) за счет соответствующего дискретного ступенчатого возрастания доли свободного сечения барботажных каналов (кольцевых зазоров 9 и 10) скорость истечения из них первичного воздуха остается на оптимальном уровне (10 - 15 м/с), обеспечивающем эффективный брызгоунос отхода из ванны 1.

Независимо от величины нагрузки (повышенная или пониженная) баоботажный агент выносит отходы в виде капель и па- ров в камеру 11 сгорания, где они подвергаются огневому обезвреживанию в потоке вторичного воздуха, поступающего из короба 13 через сопла 12. Продукты огневого обезвреживания из камеры 11 сгорания че- рез выходное окно 14 удаляются за пределы устройства.

Оптимальное отношение площади отверстий 8 центральных вкладышей 5 к площади кольцевых зазоров 10 периферийных вкладышей б равно Ротв/Рзазпер 1.0. При этом обеспечивается равномерное распределение барботажного агента по всему поперечному сечению ванны 1 в условиях пониженной нагрузки (летний эксплуатаци- онный режим). При снижении отношения Ротв/Рзазпер ниже 1,0 увеличивается расход барботажного агента через зазоры 10 периферийных вкладышей б, что интенсифицирует брызгоунос по периферии ванны 1 и повышает вероятность коксования ее стен. Кроме того, возрастает общее сопротивление барботажной решетки потоку первичного воздуха, что повышает энергозатраты. Повышение отношения Ротв/Рзазпер выше 1,0 снижает расход барботажного агента через зазоры 10 вкладышей б, снижает скорость истечения первичного воздуха через зазоры 10 ниже оптимальной величины, что приводит к утечкам части отхода ванны 1 в короб 4, нарушая надежность работы устройства.

Оптимальное отношение площади зазоров 9 центральных вкладышей 5 к площади зазоров 10 периферийных вкладышей б рав-

НО РзазЦвНТР/РзаэПвР - 8 - 10. При ЭТОМ ОбвСпечивается эффективное распределение барботажного агента при повышенной нагрузке (максимальный расход в центре ванны 1, минимальный - по периферии). При отношении Рзазцентр/Рэазпер менее 8 заметно снижается расход барботажного агента через центральную часть ванны 1, что существенно снижает производительность- уст-, ройства и увеличивает сопротивление решетки 3. Увеличение отношения

РзаэЦвНТр/РзазПвр ВЫШ6 10 ПРИВОДИТ К ТОМу.

что весь поток барботажного агента при повышенной нагрузке проходит через зазоры 9 центральных вкладышей 5 при одновременном прекращении прохождения воздуха через зазоры 10 периферийных вкладышей 6, закрываемые головками 7. Возникающий струйный гидродинамический режим в центре ванны 1 ухудшает дисперсионные характеристики брызгоуноса (возрастают доля и размер крупных капель), что способствует коксованию устройства и ухудшает полноту обезвреживания веществ.

Использование изобретения снижает его коксование при дискретном .ступенчатом изменении нагрузки в условиях бесфор- суночного огневого обезвреживания жидких горючих отходов.

Формула изобретения Устройство для сжигания жидких горючих отходов, содержащее ванну барботажа с равномерно выполненными отверстиями, которые закрыты вкладышами с головками, отличающееся тем, что, с целью снижения коксования устройства при дискретном регулировании нагрузки, вкладыши, расположенные в центре ванны, выполнены с большим диаметром, а внутри их выполнены отверстия, площадь которых равна площади зазоров для периферийных вкладышей, при этом площадь зазоров для центральных вкладышей в 8 - 10 раз превышает площадь зазоров периферийных вкладышей.

ft

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для огневого обезвреживания жидких горючих отходов | 1990 |

|

SU1728589A1 |

| Устройство для огневого обезвреживания жидких отходов | 1984 |

|

SU1141268A1 |

| Способ огневого обезвреживания жидких горючих отходов | 1983 |

|

SU1113635A1 |

| УСТРОЙСТВО ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ГОРЮЧИХ ОТХОДОВ | 1992 |

|

RU2023955C1 |

| Устройство для огневого обезвреживания жидких отходов | 1990 |

|

SU1717901A1 |

| Барботажная печь для огневого обезвреживания жидких горючих отходов | 1986 |

|

SU1343188A1 |

| Устройство для огневого обезвреживания жидких отходов | 1986 |

|

SU1318766A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1981 |

|

SU983381A1 |

| УСТРОЙСТВО ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ГОРЮЧИХ ОТХОДОВ | 1991 |

|

RU2020380C1 |

| Устройство для огневого обезвреживания жидких отходов | 1987 |

|

SU1435889A1 |

Изобретение относится к огневому обезвреживанию жидких технологических отходов и может быть использовано в химической, нефтехимической, электротехнической промышленности и других отраслях народного хозяйства, где образуются жидкие горючие отходы с коксующимися компонентами. Целью изобретения является снижение коксования устройства при дискретном регулировании нагрузки. Вкладыши 5, расположенные в центре ванны 1, выполнены с большим диаметром. Внутри их просверлены отверстия 8, площадь которых равна площади зазоров 10 для периферийных вкладышей 6. Площадь зазоров 9 для центральных вкладышей 5 в 8 - 10 раз превышает площадь зазоров 10 периферийных вкладышей 6. 1 ил. (Л с

пер.

F%mp-l8 tO)F%.

| Устройство для сжигания жидких отходов | 1980 |

|

SU894297A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Устройство для огневого обезвреживания жидких отходов | 1982 |

|

SU1044893A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-04-30—Публикация

1990-06-27—Подача