Изобретение относится к обработке металлов давлением, в частности к сборке и волочению композитных прутков, и может быть использовано для получения многослойных прутков с заданными механическими свойствами.

Известен способ дискретно-непрерывного формования труб из порошка, реализованный устройством, содержащим пуансон, который выполнен в виде втулки охватывающей справочный стержень. Пуансон имеет возможность возвратно-поступательного движения. Это позволяет добиться равномерности распределения плотности порошка в поперечном сечении трубы, а также изменения степени предварительного уплотнения выдавливаемого в зазор между ко- ническим рассекателем и пуансоном порошка.

Однако по данному способу нельзя получить многослойный длинномерный пруток.

Наиболее близким к предлагаемому является способ изготовления порошковых труб, включающий установку центрирующих втулок, спрессованных до минимальной плотности, через определенные промежутки неуплотненного порошкового

материала. Этим достигается точная центровка сердечника в трубе-оболочке вдоль ее оси.

Недостатком известного способа является большая трудоемкость точной центровки сердечника, заключающейся в предварительном прессовании втулок с последующей их установкой на сердечник и продвижении в полости трубы этих втулок после каждой дозированной засыпки порошкового материала в кольцевую полость, образованную сердечником и внутренней поверхностью трубы.

Целью изобретения является снижение трудоемкости изготовления композитного прутка.

Уплотнение каждой порции шихты и центровка сердечника осуществляется плунжером.

По сравнению с известным предлагаемый способ отличается тем. что в трубу после дозированной засыпки порошка вводится плунжер, охватывающий сердечник и центрирующий его по оси трубы. В конце рабочего хода плунжера порошок уплотняется до требуемой плотности, а образующаяся центрующая втулка сохраняет

(Л

С

vi со

со ю

00

заданное положение сердечника относительно трубы после вывода из нее плунжера. Технологический цикл повторяется до заполнения трубы центрующими втулками из порошкового материала.

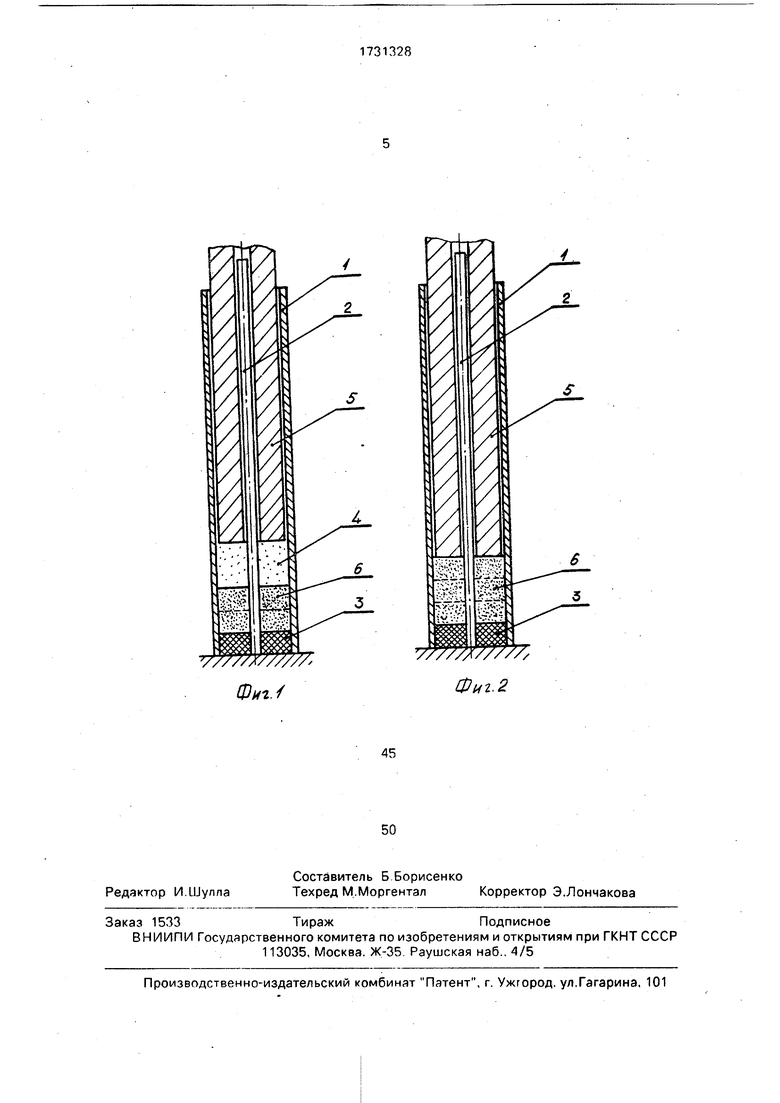

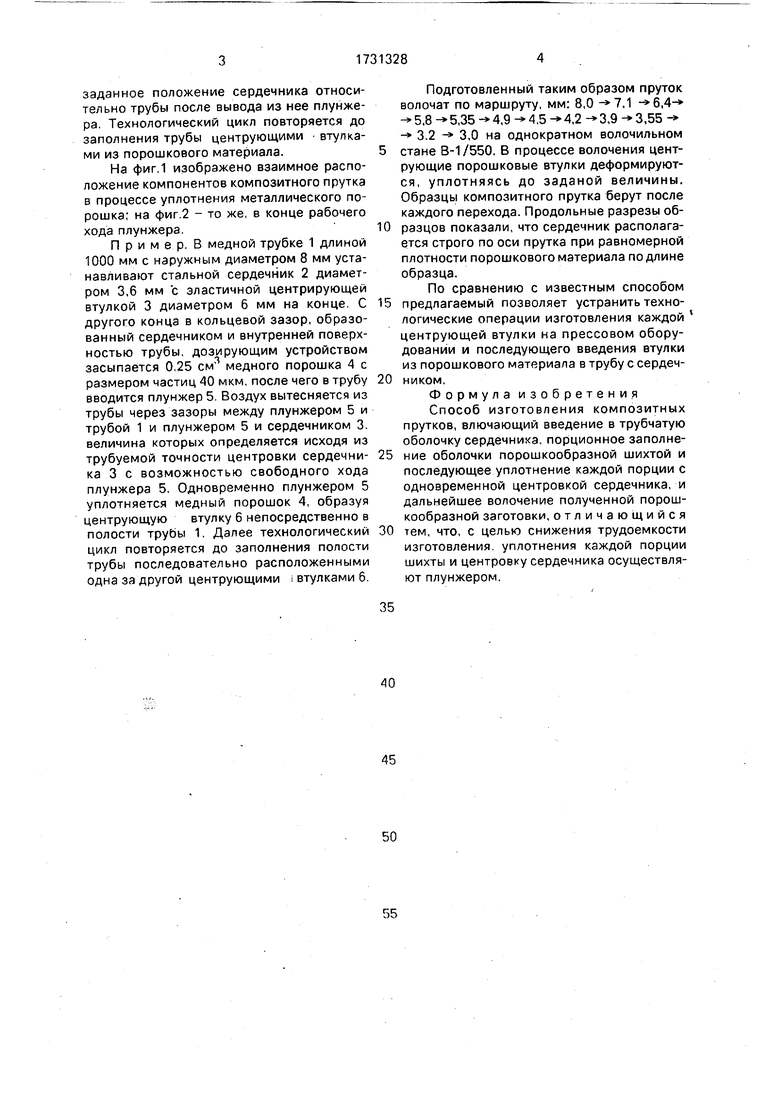

На фиг,1 изображено взаимное расположение компонентов композитного прутка в процессе уплотнения металлического порошка; на фиг.2 - то же, в конце рабочего хода плунжера.

П р и м е р. В медной трубке 1 длиной 1000 мм с наружным диаметром 8 мм устанавливают стальной сердечник 2 диаметром 3,6 мм с эластичной центрирующей втулкой 3 диаметром 6 мм на конце. С другого конца в кольцевой зазор, образованный сердечником и внутренней поверхностью трубы, дозирующим устройством засыпается 0.25 см3 медного порошка 4 с размером частиц 40 мкм. после чего в трубу вводится плунжер 5. Воздух вытесняется из трубы через зазоры между плунжером 5 и трубой 1 и плунжером 5 и сердечником 3. величина которых определяется исходя из трубуемой точности центровки сердечника 3 с возможностью свободного хода плунжера 5. Одновременно плунжером 5 уплотняется медный порошок 4, образуя центрующую втулку 6 непосредственно в полости труоы 1. Далее технологический цикл повторяется до заполнения полости трубы последовательно расположенными одна за другой центрующими i втулками 6.

Подготовленный таким образом пруток волочат по маршруту, мм: 8,0 ,1 ,4- - 5,8 - 5,35 - 4,9 - 4,5 - 4,2 - 3,9 - 3,55 - 3.2 - 3,0 на однократном волочильном

стане В-1/550. В процессе волочения центрующие порошковые втулки деформируются, уплотняясь до заданой величины. Образцы композитного прутка берут после каждого перехода. Продольные разрезы образцов показали, что сердечник располагается строго по оси прутка при равномерной плотности порошкового материала по длине образца.

По сравнению с известным способом

предлагаемый позволяет устранить технологические операции изготовления каждой центрующей втулки на прессовом оборудовании и последующего введения втулки из порошкового материала в трубу с сердечником.

Формула изобретения Способ изготовления композитных прутков, влючающий введение в трубчатую оболочку сердечника, порционное заполнение оболочки порошкообразной шихтой и последующее уплотнение каждой порции с одновременной центровкой сердечника, и дальнейшее волочение полученной порошкообразной заготовки, отличающийся

тем, что, с целью снижения трудоемкости изготовления уплотнения каждой порции шихты и центровку сердечника осуществляют плунжером.

/ 7Г/Х/7//// Фиг./

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ПОРОШКОВЫХМАТЕРИАЛОВ | 1971 |

|

SU307826A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2119419C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО СВЕРХПРОВОДЯЩЕГО КОМПОЗИЦИОННОГО ПРОВОДА НА ОСНОВЕ ДИБОРИДА МАГНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2647483C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩИХ УДЛИНЕННЫХ ЗАРЯДОВ | 2004 |

|

RU2282817C2 |

| Способ изготовления биметаллической проволоки | 1978 |

|

SU750577A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕГО СЕРДЕЧНИКА ОРГАНА РЕГУЛИРОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 2009 |

|

RU2440215C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Способ получения сверхпроводников на основе диборида магния | 2016 |

|

RU2640813C1 |

Сущность изобретения: способ включает введение в трубчатую оболочку сердечника, порционное заполнение оболочки шихтой, уплотнение каждой порции с одновременной центровкой сердечника плунжером, и дальнейшее волочение полученной порошкообразной заготовки. 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ПОРОШКОВЫХМАТЕРИАЛОВ | 0 |

|

SU307826A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1992-05-07—Публикация

1989-01-16—Подача