фе/г.2

щуюся в направлении прессования. При этом спираль нагревается до температуры горячей прессовой сварки и поступает в коническую полость, где захватывается резьбой боковой поверхности 12 пуансона 5 и прессуется в оболочку с формованием на ее внутренней поверхности концентричных винтовых канавок. В калибрующей части полости 9 в передний конец оболочки вворачивают резьбовую заглушку, после чего через

полость в пуансоне 5 подают порошок и уплотняют его винтовой торцовой поверхностью 10, при этом возникает усилие прессования проволоки. Слой порошка, прилегающий к конической винтовой поверхности, периодически смещается выступами 11 вдоль образующей в противоположных направлениях. Таким образом, порошок испытывает сдвиговые деформации. 2 с. и 4 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для полунепрерывного гидропрессования длинномерных заготовок | 1988 |

|

SU1498589A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВОЙ ПРОВОЛОКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2003 |

|

RU2240355C1 |

| Способ формования заготовок из порошка в оболочке и устройство для его осуществления | 1987 |

|

SU1574370A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2060866C1 |

| Способ получения прутков из металлического порошка методом горячей экструзии | 2024 |

|

RU2836113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1984 |

|

SU1250393A1 |

Сущность изобретения: в боковое отверстие втулки 6 и далее по направляющей винтовой канавке 7 подают проволочную заготовку неограниченной длины, заостренный конец которой захватывается .рифлениями полого ротора 2. При перемещении по винтовой канавке 7 проволочная заготовка сворачивается в спираль, движу

Изобретение относится к порошковой металлургии, в частности, к технологии изготовления порошковой проволоки.

Известен способ изготовления порошковой проволоки, включающий многократное волочение или прокатку в калибрах оболочки с порошком, причем первый переход осуществляют волочением по вертикали с одновременной подачей порошка в оболочку, и его уплотнение вибрацией.

Однако способ не позволяет получать порошковую проволоку неограниченной длины. Кроме того, способ не позЁоляет получать порошковую проволоку с высокой плотностью порошкового сердечника из-за невысокой плотности засыпки порошка и удлинения оболочки в процессе волочения или прокатки Способ не обеспечивает также высокой производительности процесса из-за ограниченной степени обжатия при многократном волочении или прокатке, так как при волочении степень обжатия за проход ограничена прочностью материала оболочки выходящего конца проволоки, а при прокатке - величиной угла захвата. Кроме того, при прокатке понижена точность изделия.

Известно устройство для экструдирова- ния порошковой проволоки, содержащее корпус, бункер для полимера и бункер для порошка, ступенчатый шнек с противоположными винтовыми канавками, крышки с соосными формующими отверстиями, при этом между крышками образована полость, соединенная с винтовой канавкой шнека меньшего диаметра

Однако устройство позволяет изготавливать порошковую проволоку только из пластифицируемых порошков Это вызвано неравномерностью течения слоев порошка в матрице, а также значительными силами трения. Кроме того в устройстве происходит загрязнение порошкового сердечника жидким полимером, что снижает качество проволоки

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ изготовления порошковой проволоки

неограниченной длины, включающий непрерывное прессование оболочки из металла в жидком состоянии под давлением, заполнение оболочки порошков и их последующее охлаждение.

Однако способ не позволяет получать порошковую проволоку с тонкостенной оболочкой, а также проволоку с высокой плотностью порошка, так как в способе отсутствует уплотнение порошка в оболочке Проволока имеет также низкое качество структуры металла, характерную для литья - внутренние и внешние дефекты (окисление металла, воздушные раковины, утяжи- ны, высокую шероховатость поверхности,

вызванную налипанием металла оболочки на стенки контейнера). Кроме того, расплавленный металл оболочки, проникая в межчастичное пространство порошка, снижает качество проволоки.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство для непрерывного прессования порошков,

включающее матрицу, установленную с возможностью вращения вокруг своей оси, и пуансон, нижний торец которого выполнен в виде заклинивающей поверхности с началом и концом, сходящимся по радиусу, причем в пуансоне выполнен зазор по радиусу между концом и началом клиновой поверхности для подачи порошка.

Однако устройство не позволяет изготавливать длинномерные порошковые изделия в металлической оболочке, в том числе и порошковую проволоку Устройство не обеспечивает прочного сцепления слоев порошка между собой из-за малой площади контакта между слоями порошка, а также

тем, что контактируемые поверхности слоев сглажены формующей клиновой поверхностью пуансона, что снижает качество изделия.

Целью изобретения является повышение качества за счет улучшения микроструктуры металла оболочки и повышения плотности.

Поставленная цель достигается тем, что в известном способе, включающем нагрев и непрерывное формование металлургической оболочки, заполнение оболочки порошком, для формования оболочки используют проволочную заготовку, при этом проволочную заготовку подают и сворачивают в цилиндрическую спираль, одновременно нагревая до температуры горячей прессовой сварки металла, формование оболочки осуществляют прессованием спирали, при этом в процессе прессования на внутренней поверхности оболочки формуют концентричные винтовые канавки, а порошок в процессе заполнения непрерывно уплотняют с одновременным сдвигом частиц порошка.

Устройство для изготовления порошковой проволоки, включающее матрицу, установленную с возможностью вращения вокруг своей оси, привод вращения матрицы и пуансон, нижний торец которого имеет винтовую поверхность и сквозную полость для подачи порошка, оно снабжено установленной на верхнем торце матрицы направляющей вдулкой с боковым отверстием и направляющей винтовой канавкой, коакси- ально матрице с зазором по отношению к ней между верхней частью пуансона и стенками матрицы установлен с возможностью одновременного с матрицей вращения полый ротор с рифлениями на внешней поверхности для захвата заготовки, пуансон в нижней части выполнен коническим с большим основанием у торца, боковая поверхность конической части его выполнена резьбовой, а торцовая поверхность- в виде конуса с размещенными по длине образующей с равномерным шагом выступами в виде концентричных оси пуансона участков, периодически смещенных по радиусу пуансона на половину шага При этом пуансон установлен в матрице с зазором

Устройство отличается также тем, что на входе в направляющую установлено уплотнение, а зазор между матрицей и полым ротором подсоединен к вакуумному насосу.

Еще устройство отличается тем, что профиль выступов выполнен или треугольным, или трапецеидальным или полукруглым.

Непрерывные процессы изготовления оболочки из монопроволоки и прессования порошка позволяют изготавливать порошковую проволоку неограниченной длины с высокой плотностью порошкового сердечника.

Использование при формовании обо- 5 лочки проволочной заготовки, имеющей более высокую чистоту поверхности, чем, например, гранулы, позволяет надежно очищать ее поверхность от окислов, что улучшает условия для горячей прессовой сварки

0 металла Наиболее эффективным профилем проволочной заготовки является прямоугольный (квадратный)Лак как он обеспечивает наибольший объем заполнения зазора между матрицей и полым ротором и наи5 большую площадь контакта между витками проволочной заготовки.

Свернутая в бесконечную спираль проволочная заготовка позволяет максимально приблизить форму проволочной заготовки к

0 форме оболочки неограниченной длины

Снижение температуры нагрева до температуры горячей прессовой сварки с ваку- умированием области сварки позволяет устранить образование окислов при нагреве

5 и загрязнение ими металла оболочки и порошка.

Формование оболочки прессованием цилиндрической спирали позволяет изготавливать оболочку горячей обработкой дав0 лением, что дает возможность по сравнению с литьем под давлением, улучшить свойства металла - получать равноосные зерна необходимых размеров, уплотнять металл, особенно в условиях схе5 мы всестороннего сжатия, улучшать прочностные и пластические свойства металла за счет усиления связей между зернами, а также получать тонкостенные оболочки.

Формование на внутренней поверхно0 сти оболочки концентричных винтовых канавок позволяет создать высокое гидростатическое давление в металле оболочки при ее прессовании в коническом зазоре, способствующее схватыванию

5 поверхностей витков. Резьбовые канавки на конической поверхности пуансона способствуют подаче проволочной спирали в конический зазор, улучшают сцепление оболочки и порошкового сердечника прово0 локи увеличивают их площадь контакта

Уплотнение порошка в процессе заполнения оболочки позволяет увеличить высокое содержание порошка в проволоке, получать порошковую проволоку с высокой

5 плотностью сердечника Усилие, прикладываемое к порошку при уплотнении является общим усилием прессования порошковой проволоич

Сдвиг порошка в процессе уплотнения прзволяет создать в нем сдвиговые деформации, что снижает усилие прессования порошка, повышает его плотность, так как порошок втирается в межчастичное пространство. При сдвиговых деформациях происходит срыв с поверхности частиц по- рошка окисных пленок, что способствует их схватыванию, т.е. улучшается качество порошковой проволоки.

Коническая винтовая поверхность нижнего торца пуансона увеличивает площадь контакта между слоями порошка и увеличивает тем самым прочность сцепления слоев.

Выступы на конической винтовой поверхности пуансона, периодически смещенные йа половину шага относительно оси пуансона, при вращении матрицы разрушают сглаженную винтовой поверхностью пуансона поверхность порошка, способствуя тем самым более прочному сцеплению слоев порошка. Участки выступов создают в порошке сдвиговые деформации, перемещая слои порошка, прилегающие к пуансону, в пустоты, образовавшиеся в порошке при перемещении предыдущих участков выступов.

Для создания высокого гидростатического давления в металле при формовании оболочки, боковая поверхность пуансона выполнена конической с большим основанием, Прилегающим к нижнему торцу.

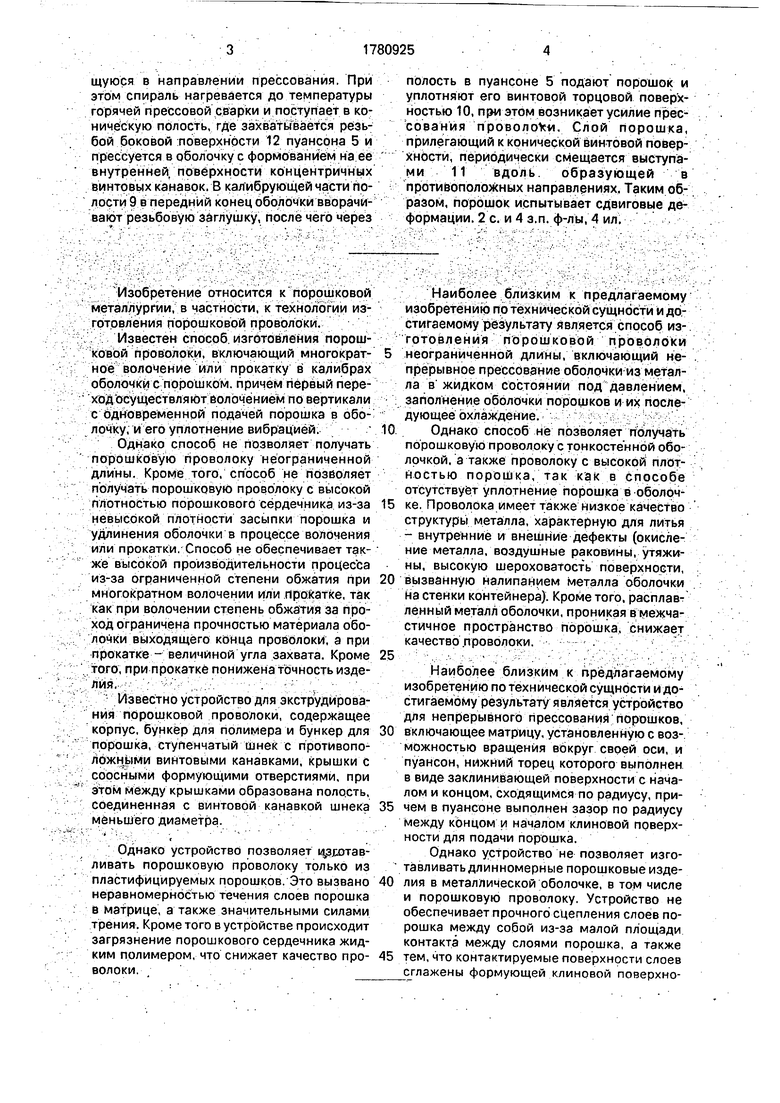

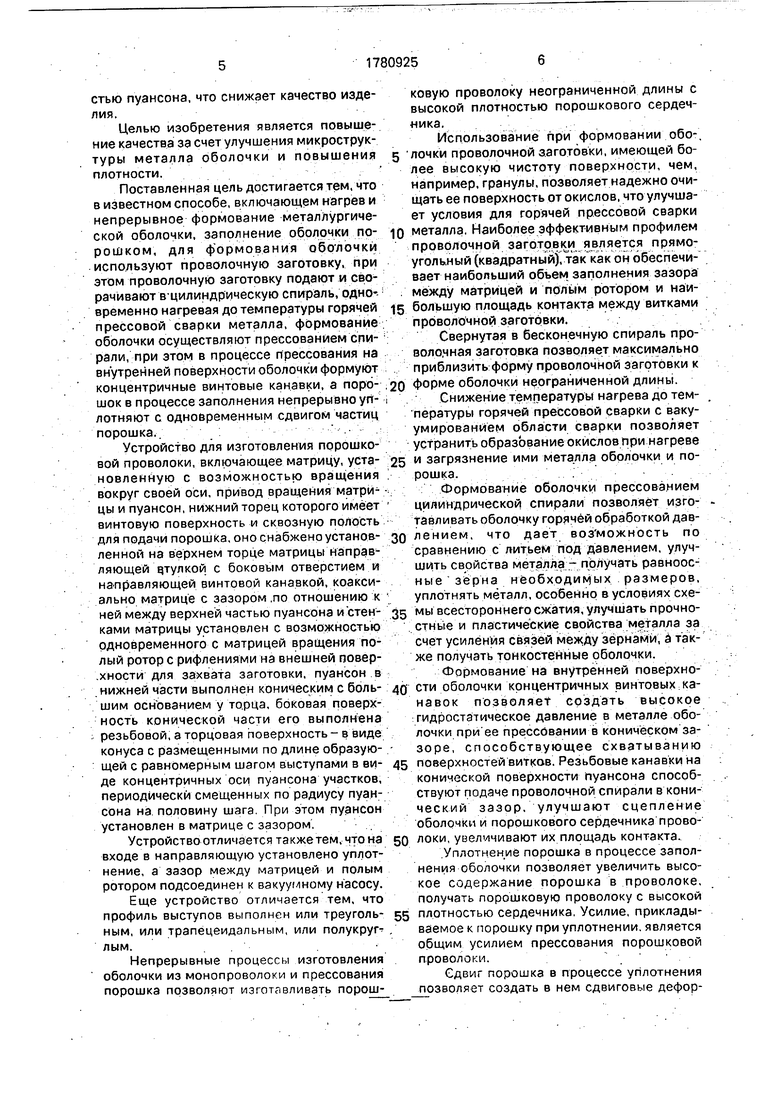

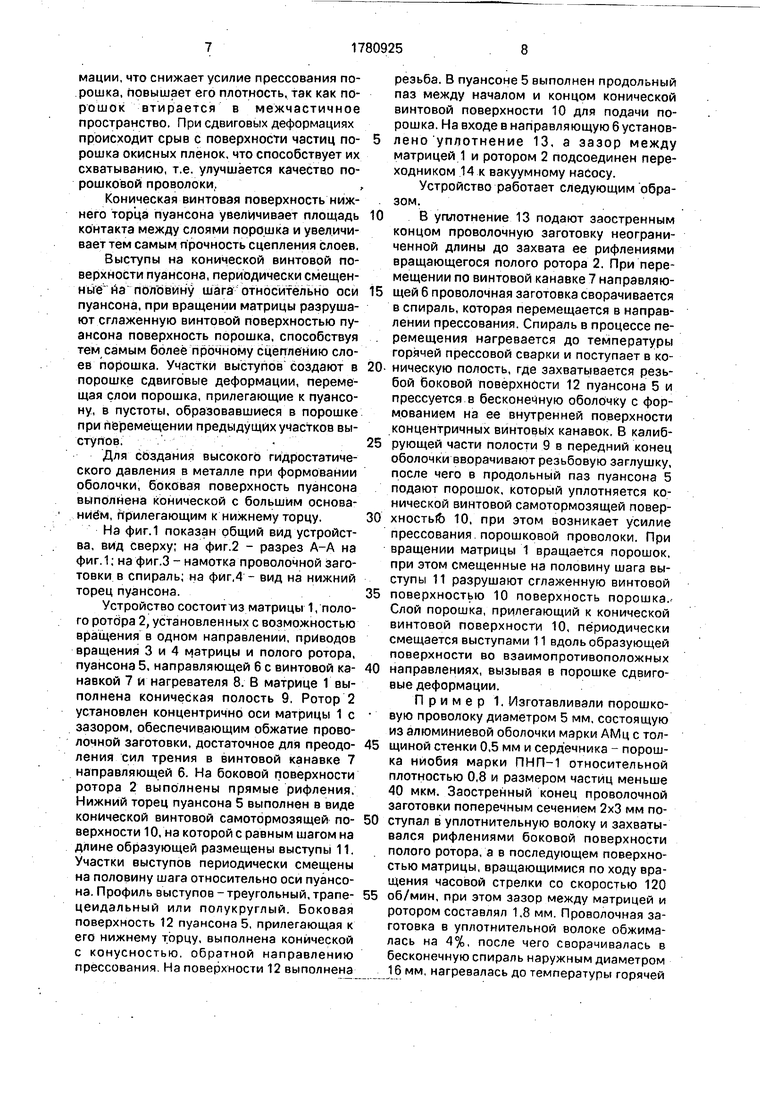

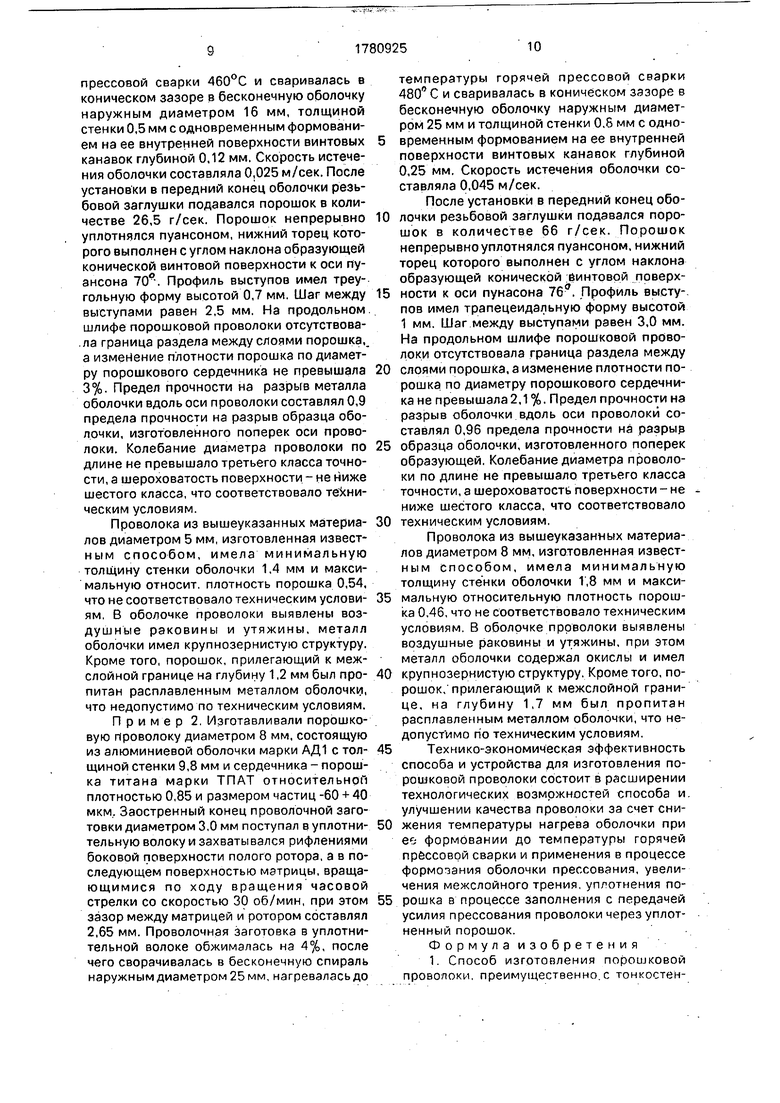

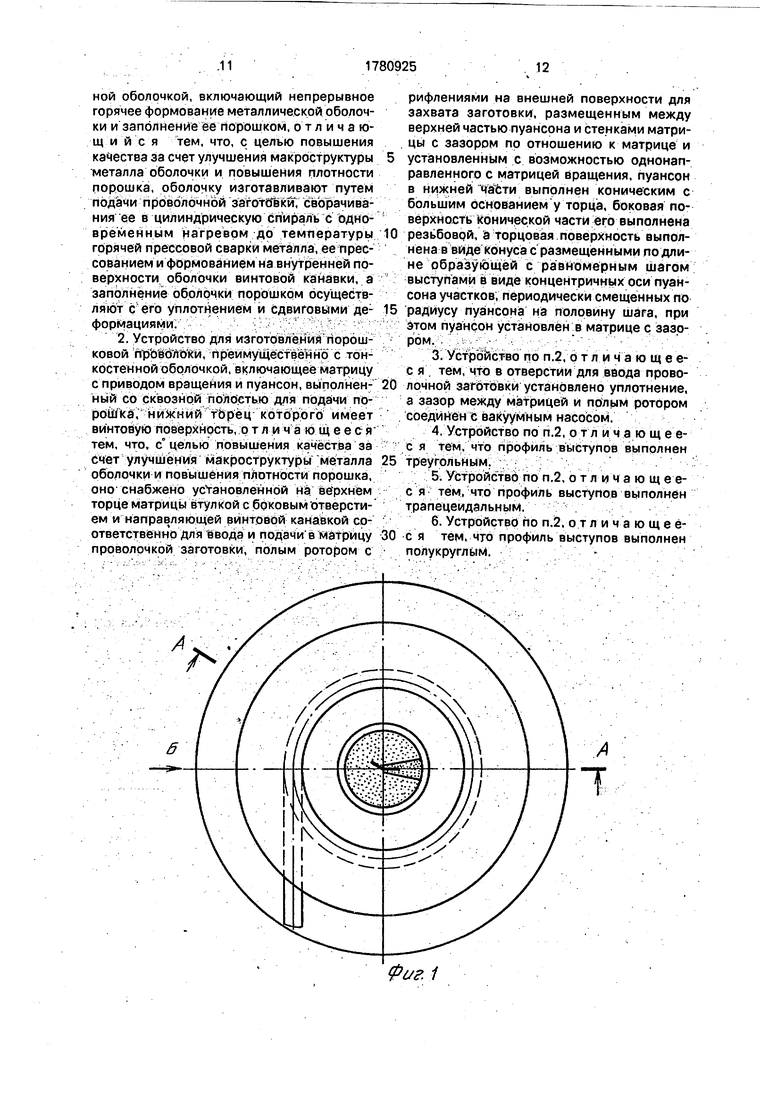

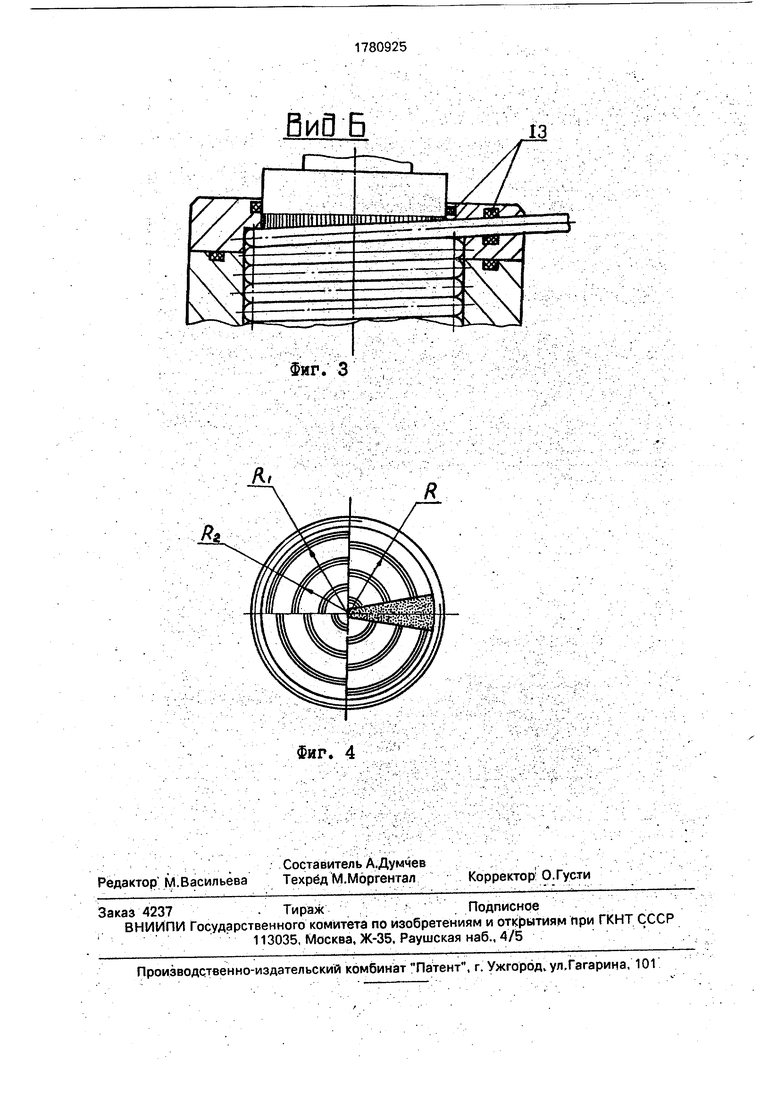

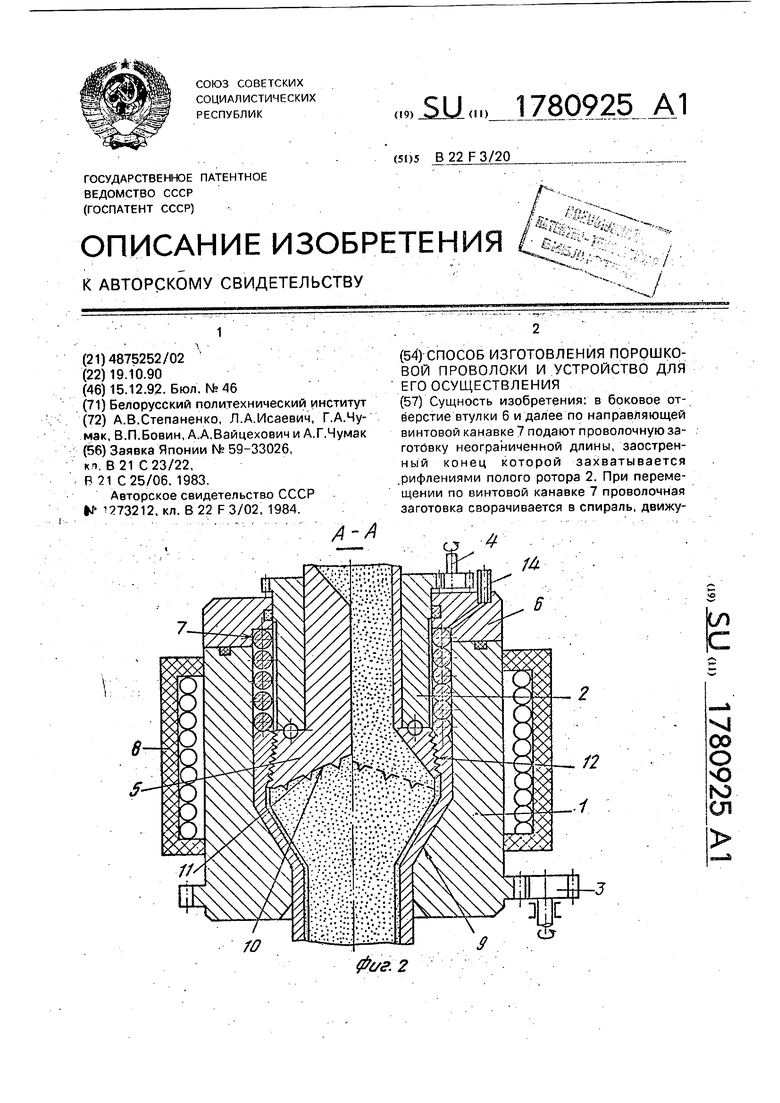

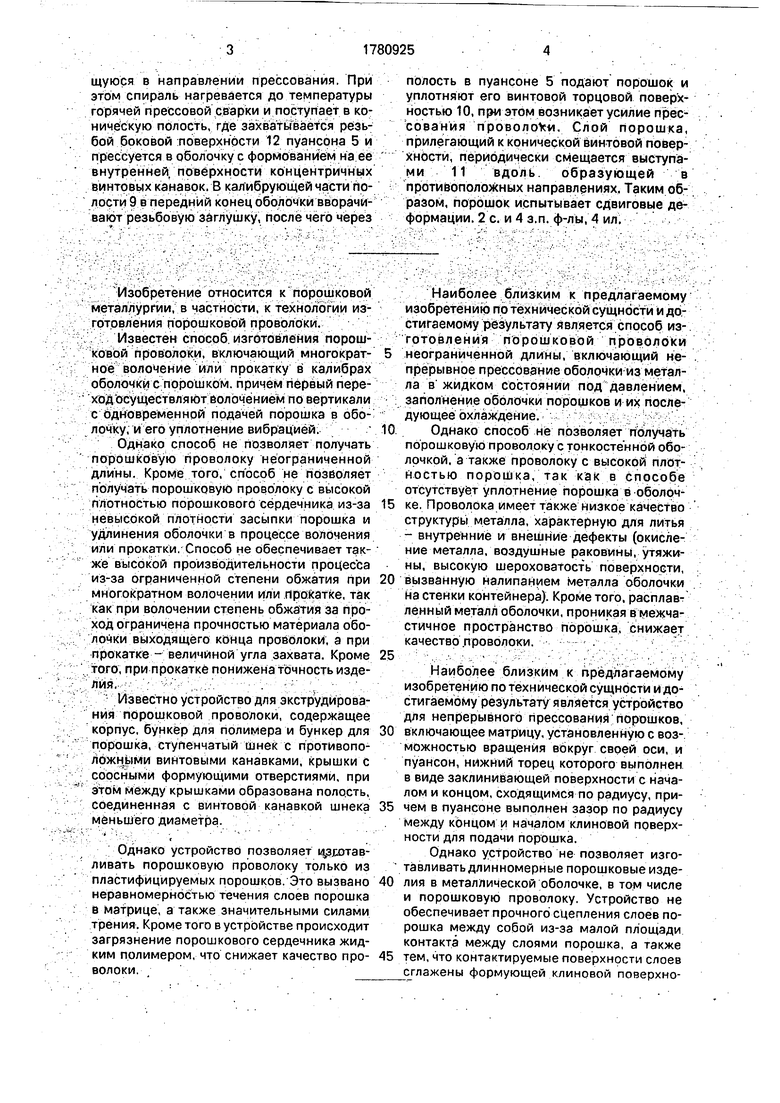

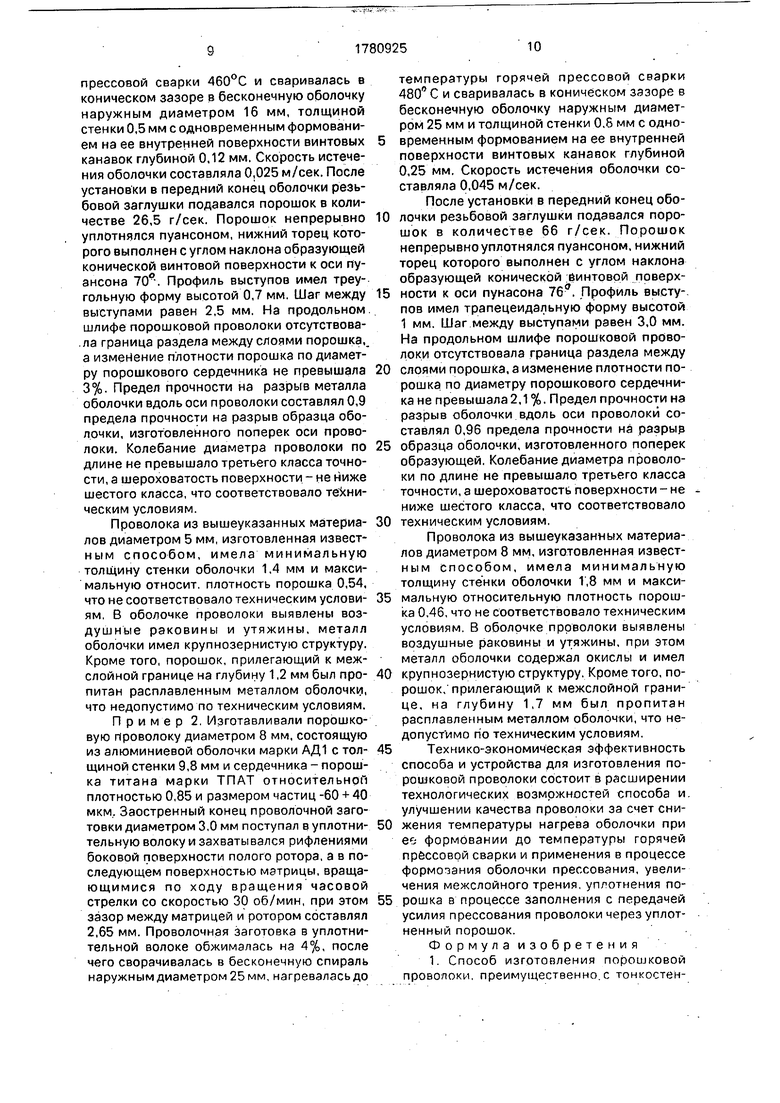

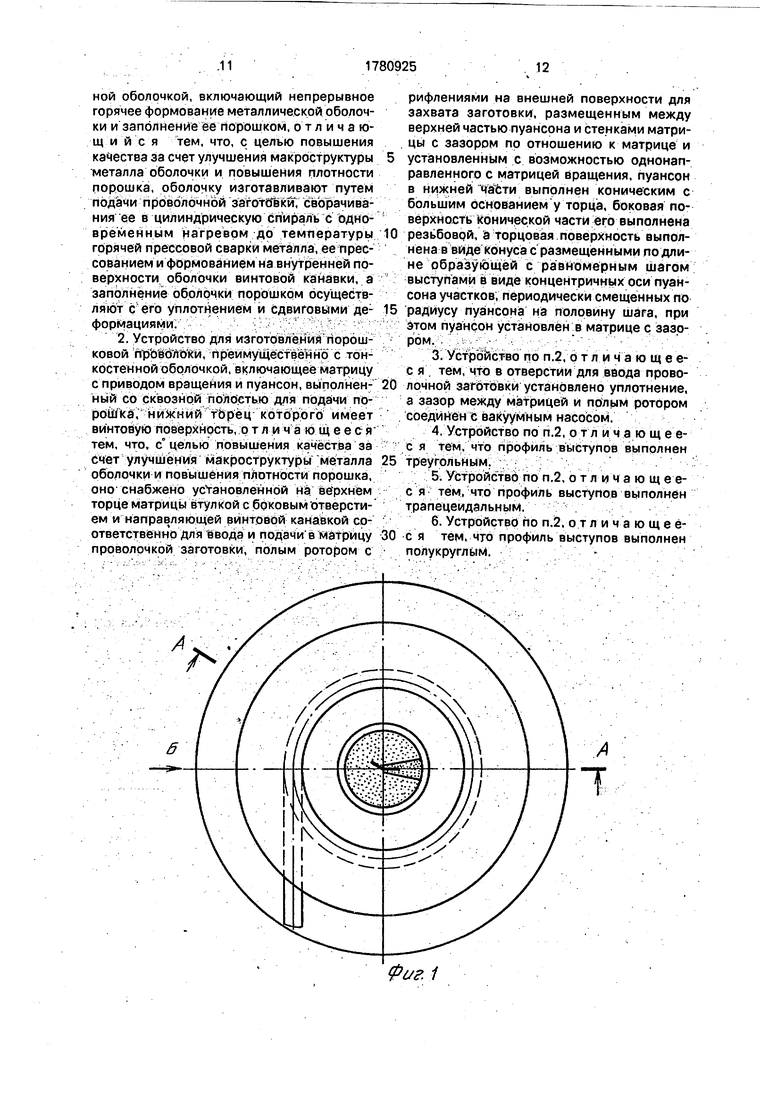

На фиг.1 показан общий вид устройства, вид сверху; на фиг.2 - разрез А-А на фиг. 1; на фиг.З - намотка проволочной заготовки в спираль; на фиг,4 - вид на нижний торец пуансона.

Устройство состоит из матрицы 1, полого ротора 2, установленных с возможностью вращения в одном направлении, приводов вращения 3 и 4 матрицы и полого ротора, пуансона 5, направляющей 6 с винтовой ка- навкой 7 и нагревателя 8. В матрице 1 выполнена коническая полость 9, Ротор 2 установлен концентрично оси матрицы 1 с зазором, обеспечивающим обжатие проволочной заготовки, достаточное для преодо- ления сил трения в винтовой канавке 7 направляющей 6. На боковой поверхности ротора 2 выполнены прямые рифления. Нижний торец пуансона 5 выполнен в виде конической винтовой самотормозящей по- верхности 10, на которой с равным шагом на длине образующей размещены выступы 11. Участки выступов периодически смещены на половину шага относительно оси пуансона. Профиль выступов - треугольный, трапе- цеидальный или полукруглый. Боковая поверхность 12 пуансона 5, прилегающая к его нижнему торцу, выполнена конической с конусностью, обратной направлению прессования На поверхности 12 выполнена

резьба. В пуансоне 5 выполнен продольный паз между началом и концом конической винтовой поверхности 10 для подачи порошка. На входе в направляющую б установ- лено уплотнение 13, а зазор между матрицей 1 и ротором 2 подсоединен переходником 14 к вакуумному насосу.

Устройство работает следующим образом.

В уплотнение 13 подают заостренным концом проволочную заготовку неограниченной длины до захвата ее рифлениями вращающегося полого ротора 2. При перемещении по винтовой канавке 7 направляющей 6 проволочная заготовка сворачивается в спираль, которая перемещается в направлении прессования. Спираль в процессе перемещения нагревается до температуры горячей прессовой сварки и поступает в коническую полость, где захватывается резьбой боковой поверхности 12 пуансона 5 и прессуется в бесконечную оболочку с формованием на ее внутренней поверхности концентричных винтовых канавок, В калибрующей части полости 9 в передний конец оболочки вворачивают резьбовую заглушку, после чего в продольный паз пуансона 5 подают порошок, который уплотняется конической винтовой самотормозящей поверхностью 10, при этом возникает усилие прессования порошковой проволоки. При вращении матрицы 1 вращается порошок, при этом смещенные на половину шага выступы 11 разрушают сглаженную винтовой поверхностью 10 поверхность порошка. Слой порошка, прилегающий к конической винтовой поверхности 10, периодически смещается выступами 11 вдоль образующей поверхности во взаимопротивоположных направлениях, вызывая в порошке сдвиговые деформации.

Пример 1. Изготавливали порошковую проволоку диаметром 5 мм, состоящую из алюминиевой оболочки марки АМц с толщиной стенки 0,5 мм и сердечника - порошка ниобия марки ПНП-1 относительной плотностью 0,8 и размером частиц меньше 40 мкм. Заостренный конец проволочной заготовки поперечным сечением 2x3 мм поступал в уплотнительную волоку и захватывался рифлениями боковой поверхности полого ротора, а в последующем поверхностью матрицы, вращающимися по ходу вращения часовой стрелки со скоростью 120 об/мин, при этом зазор между матрицей и ротором составлял 1,8 мм. Проволочная заготовка в уплотнительной волоке обжималась на 4%, после чего сворачивалась в бесконечную спираль наружным диаметром 16 мм, нагревалась до температуры горячей

прессовой сварки 460°С и сваривалась в коническом зазоре в бесконечную оболочку наружным диаметром 16 мм, толщиной стенки 0,5 мм с одновременным формованием на ее внутренней поверхности винтовых канавок глубиной 0,12 мм. Скорость истечения оболочки составляла 0,025 м/сек. После установки в передний конец оболочки резьбовой заглушки подавался порошок в количестве 26,5 г/сек. Порошок непрерывно уплотнялся пуансоном, нижний торец которого выполнен с углом наклона образующей конической винтовой поверхности к оси пуансона 70. Профиль выступов имел треугольную форму высотой 0,7 мм, Шаг между выступами равен 2,5 мм. На продольном шлифе порошковой проволоки отсутствовала граница раздела между слоями порошка,, а изменение плотности порошка по диаметру порошкового сердечника не превышала 3%. Предел прочности на разрыв металла оболочки вдоль оси проволоки составлял 0,9 предела прочности на разрыв образца оболочки, изготовленного поперек оси проволоки. Колебание диаметра проволоки по длине не превышало третьего класса точности, а шероховатость поверхности - не ниже шестого класса, что соответствовало техническим условиям.

Проволока из вышеуказанных материа- лов диаметром 5 мм, изготовленная извест- ным способом, имела минимальную толщину стенки оболочки 1.4 мм и максимальную относит, плотность порошка 0,54. что не соответствовало техническим услови- ям. В оболочке проволоки выявлены воздушные раковины и утяжины, металл оболочки имел крупнозернистую структуру. Кроме того, порошок, прилегающий к меж- слойной границе на глубину 1,2 мм был про- питан расплавленным металлом оболочки, что недопустимо по техническим условиям.

Пример 2. Изготавливали порошковую проволоку диаметром 8 мм, состоящую из алюминиевой оболочки марки АД1 с тол- щиной стенки 9,8 мм и сердечника - порошка титана марки ТПАТ относительной плотностью 0,85 и размером частиц -60 + 40 мкм. Заостренный конец проволочной заготовки диаметром 3,0 мм поступал в уплотни- тельную волоку и захватывался рифлениями боковой поверхности полого ротора, а в последующем поверхностью матрицы, вращающимися по ходу вращения часовой стрелки со скоростью 30 об/мин, при этом зазор между матрицей и ротором составлял 2,65 мм. Проволочная заготовка в уплотни- тельной волоке обжималась на 4%, после чего сворачивалась в бесконечную спираль наружным диаметром 25 мм, нагревалась до

температуры горячей прессовой сварки 480 С и сваривалась в коническом зазоре в бесконечную оболочку наружным диаметром 25 мм и толщиной стенки 0,8 мм с одновременным формованием на ее внутренней поверхности винтовых канавок глубиной 0,25 мм. Скорость истечения оболочки составляла 0,045 м/сек.

После установки в передний конец оболочки резьбовой заглушки подавался порошок в количестве 66 г/сек. Порошок непрерывно уплотнялся пуансоном, нижний торец которого выполнен с углом наклона образующей конической винтовой поверхности к оси пунасона 76°. Профиль выступов имел трапецеидальную форму высотой 1 мм. Шаг между выступами равен 3,0 мм. На продольном шлифе порошковой проволоки отсутствовала граница раздела между слоями порошка, а изменение плотности порошка по диаметру порошкового сердечника не превышала 2,1 %. Предел прочности на разрыв оболочки вдоль оси проволоки составлял 0,96 предела прочности на разрыв образца оболочки, изготовленного поперек образующей. Колебание диаметра проволоки по длине не превышало третьего класса точности, а шероховатость поверхности - не ниже шестого класса, что соответствовало техническим условиям.

Проволока из вышеуказанных материалов диаметром 8 мм, изготовленная извест- ным способом, имела минимальную толщину стенки оболочки 1,8 мм и максимальную относительную плотность порошка 0,46, что не соответствовало техническим условиям. В оболочке проволоки выявлены воздушные раковины и утяжины, при этом металл оболочки содержал окислы и имел крупнозернистую структуру. Кроме того, порошок, прилегающий к межслойной границе, на глубину 1,7 мм был пропитан расплавленным металлом оболочки, что недопустимо по техническим условиям.

Технико-экономическая эффективность способа и устройства для изготовления порошковой проволоки состоит в расширении технологических возможностей способа и. улучшении качества проволоки за счет снижения температуры нагрева оболочки при ео формовании до температуры горячей прессовой сварки и применения в процессе формо-зания оболочки прессования, увеличения межслойного трения, уплотнения порошка в процессе заполнения с передачей усилия прессования проволоки через уплотненный порошок.

Формула изобретения

рифлениями на внешней поверхности для захвата заготовки, размещенным между верхней частью пуансона и стенками матрицы с зазором по отношению к матрице и установленным с возможностью однонаправленного с матрицей вращения, пуансон в нижней части выполнен коническим с большим основанием у торца, боковая поверхность конической части его выполнена резьбовой, а торцовая поверхность выполнена в виде конуса с размещенными подлине образующей с равномерным шагом выступами Ё виде концентричных оси пуансона участков, периодически смещенных по радиусу пуансона на половину шага, при этом пуансон установлен в матрице с зазором.

Риг. 1

ВиО Б

Фиг. 3

Фиг. 4

13

R

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-12-15—Публикация

1990-10-19—Подача