1

Изобретение относится к литейному производству, в частности к центробежному литью и может быть использовано при отливке биметаллических труб со слоями, содержацими однородные элементы.

Известен способ изготовления биметаллических труб методом центробежного литья, заключающийся в том, что после заливки первого металла, на его поверхность подают жидкий синтетический шлак и при достижении металлом наружного слоя температуры соединения заливают металл второго слоя 1.

Недостатком этого способа является низкая прочность соединения металлов из-за загрязнения зоны соединэния металлов шлаковыми включениями.

Наиболее близким по технической сущности к предлагаемому является способ центробежного литья биметаллических трубчатых изделий, который позволяет получить прочное соединение металлов, включающий последовательную заливку внутреннего слоя метгиша на незатвердевший наружный. Причем зашивку металла внутреннего слоя осуществляют при постоянной скорости вращения изложницы 2.

2

Однако этот спосоо не позволяет получить биметаллические трубчатые изделия с заданным химсоставом внутреннего слоя, так как при его использовании образуется зона из смеси двух металлов, составляющая 10-15% по толщине стенки внутреннего слоя металла.

Цель изобретения - повышение качества труб и получение заданного

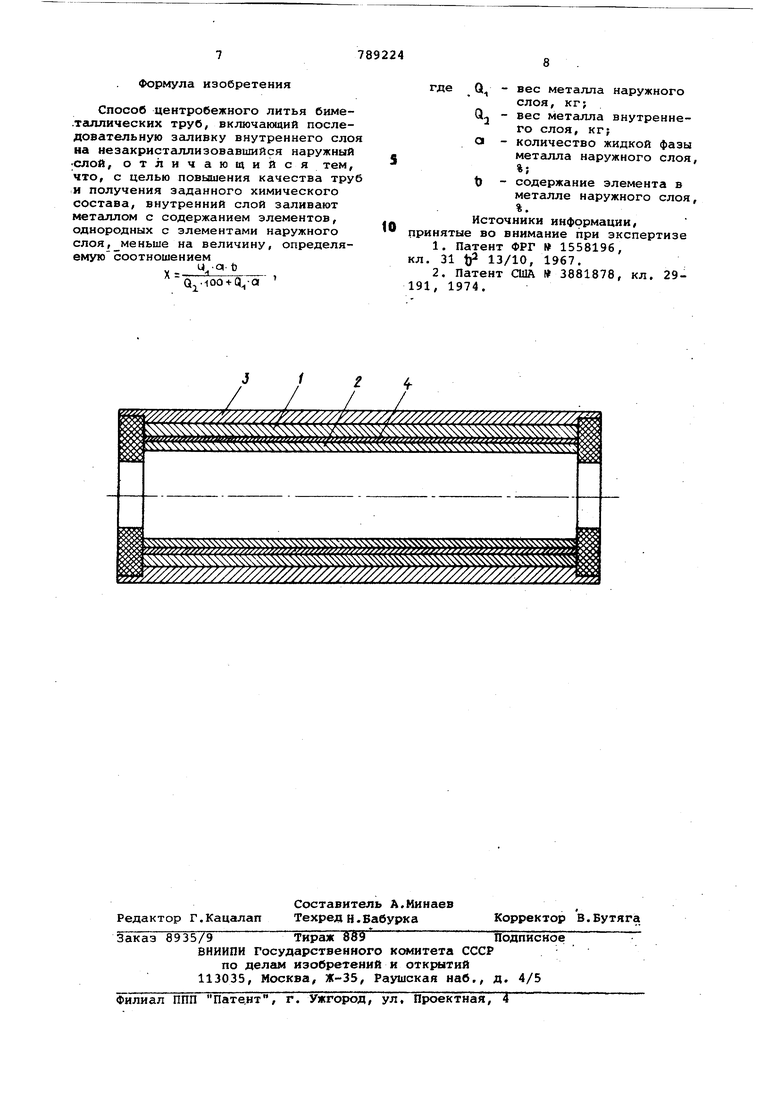

химического состава внутреннего слоя. Поставленная цель достигается тем, что в известном способе центробежного литья биметаллических труб на не15 затвердевший наружный слой для внутреннего слоя заливают металл, имеющий содержание элементов, однородных с элементами наружного слоя, меньше на величину, определяемую от2S ношением

ч - Я.-0 t) ,5j-100 0 01

25

где вес металла наружного

слоя, кг;

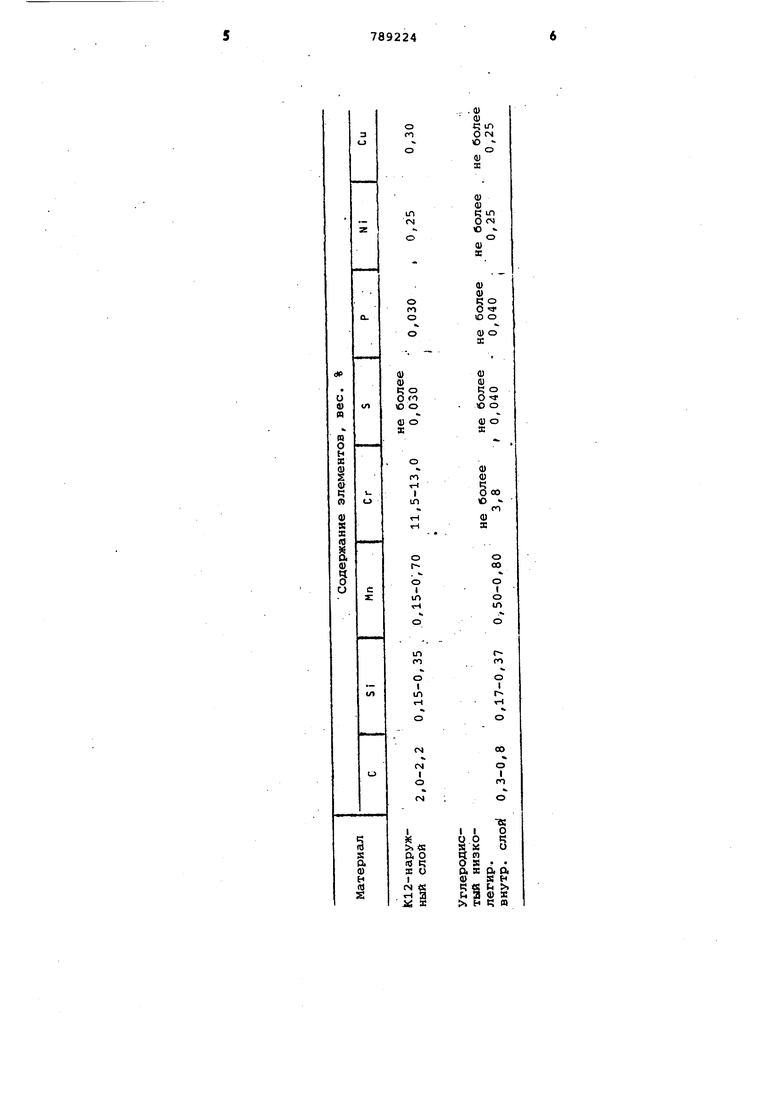

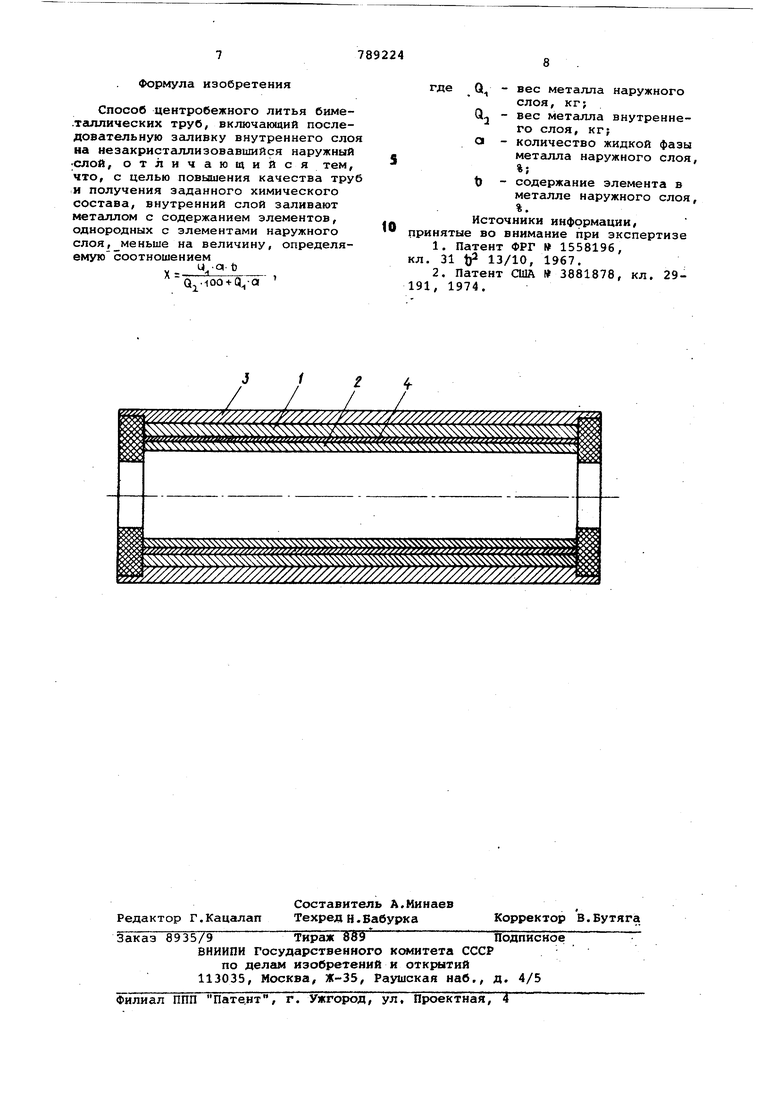

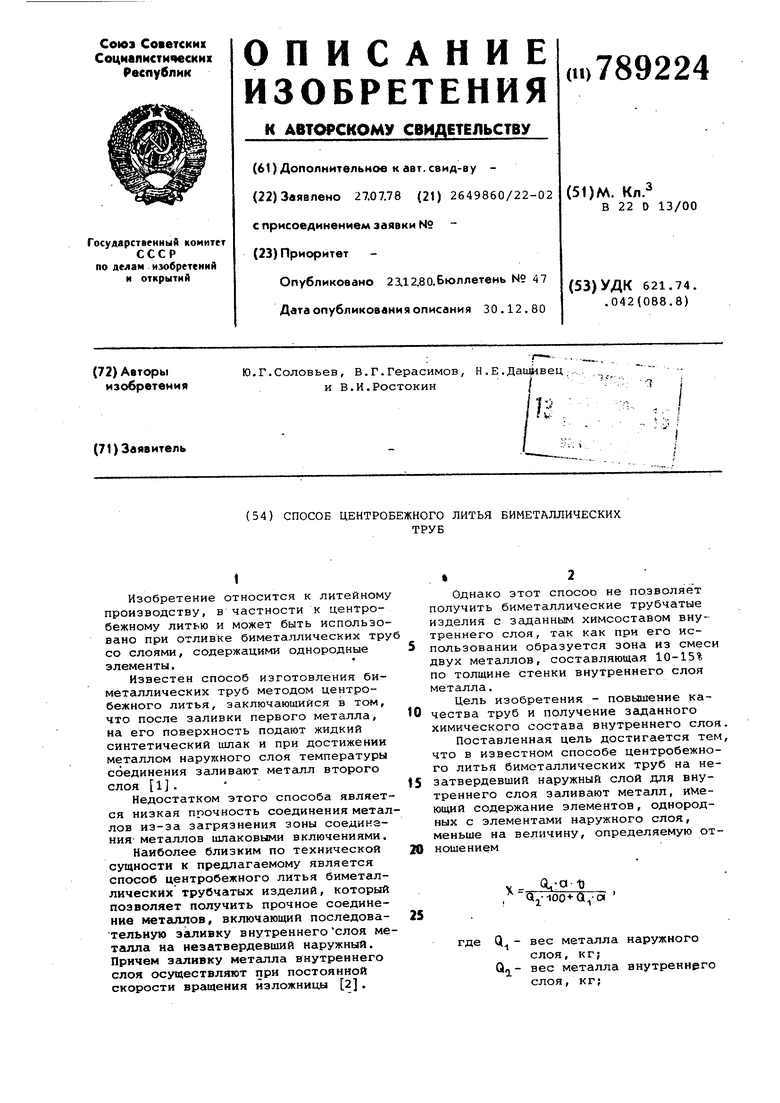

вес металла внутреннего слоя, кг; а - количество жидкой фазы металла наружного слоя, Ь - содержание элемента в металле наружного слоя, На чертеже схематически показано осуществление предлагаемого способа Предлагаемый способ центробежного литья биметаллических труб состоит из последовательной заливки металлов наружного 1 и внутреннего 2 слоев во вращающуюся изложницу 3 центробежной машины. Заливку металла внутреннего слоя проводят на 5-50% незатвердевший металл наружного слоя. Учитывая особенности данного способа производствабиметаллических труб, для получения металла внутреннего слоя с заданным химическим составом и служебными свойствами предлагается, расчетный объем второго металла и его химический состав заливать с учетом количества жидкой фазы металла наружного слоя. В процессе заливки второго металла происходит смешивание его с оставшейся жидкой частью 4 металла наружного слоя и его усреднение по химическому составу , Для полного перемешивания металлов и получения однородной структуры по сечению металл внутреннего слоя необходимо заливать при увеличении скорости вращения изложницы в 1, 2 и более раз, чем первый металл, так как изменение гидродинамического сос тояния системы способствует перемеши ванию жидких объемов металла. Предлагаемый способ опробован при изготовлении биметаллических заготовок из сочетания сталей Х12+углеродистая низколегированная сталь размером 0 1б5х(26 + 245х3560 мм для последующего их прессования в прутки для пальцевгусениц трактора. Химиче кий состав сталей готового изделия йриведен в таблице. Отливку производят на машине с го ризонтальной осью вращения. Время разрыва между началом заливки стали XI2 и началом заливки металла внутре него слоя расчитывается по методике К.У. Цветненкои уточняется по записям кривых кристаллизации и охлаждения отливки; из стали Х12 составляет для данного размера 140 с. Заливку второго металла производят с учетом сме-шивания а-10% жидкого металла наружного слоя. Вес металла наружного слфя стали XI2 Q-, - 320 кг и вес металла внутреннего слоя с учетом смешивания его с в-10% металла наружного слоя составляет Qj - 190 кг. Содержание основных химических злементов в металле внутреннего слоя задаваемого на выплавку рассчитывается с учетом получения их из металла наружного слоя при смешивании, количество которых определяется по указанному соотношению. В данном случае металл внутреннего слоя при смешивании получает С - 0,30%, Si 0,036%, МП - 0,06% .и Сг - 1,76%(Х). Следовательно, для получения в готовом изделии металла внутреннего слоя с содержанием основных химических элементов в пределах, указанных в таблице, на выплавку задают металл с содержанием С - (0,32 - 0,40)%, Si(0,17 - 0,37)%, МП - (0,50 - 0,80)% и Сг - не более 0,4%. Заливку стали XI2 производят при скорости вращения изложницы 1100 об/мин, а с началом заливки металла внутреннего слоя скорость вращения изложницы повышают до 1350-1400 об/мин. Контроль качества отлитой партии биметаллических заготовок под прессование показывает, что химический состав внутреннего слоя металла находится в задаваемом интервале, т. е. в пределах, указанных в таблице. Распределение элементов по толщине стенки равномерное, при хорошем качестве соединения слоев металла. При применении же известного способа химический состав металла внутреннего слоя значительно отличается от требуемого и по толщине стенки наблюдается ярко выраженная переходная зона, состоящая из смеси обеих металлов, ширина которой зависит от величины смешиваемых объемов металла. Таким образом, применение предлагаемого способа по сравнению с известным позволяет получать биметаллические изделия с заданным химическим составом внутреннего слоя при прочном соединении слоев. Это достигается зёшивкой метёшла внутреннего слоя, состав которого определяется предлагаемым соотношением и обеспечивающим в результате смешивания с незакристгшлизовавшимся металлом наружного слоя заданный химический состав внутреннего слоя.

Формула изобретения

Способ центробежного литья биме.тгшлических труб, включающий последовательную заливку внутреннего сло на незакристаллизовавшийся наружный ;слой, отличающийся тем, что, с целью повышения качества тру и получения заданного химического состава, внутренний слой заливают металлом с содержанием элементов, однородных с элементами наружного слоя,меньше на величину, определяемую соотношением

у- .

Qj Moo-t-q -a

где Q - вес металла наружного слоя, КГ;

Q, вес металла внутреннего слоя, кг;

О количество жидкой фазы металла наружного слоя %;

t) содержание элемента в металле наружного слоя %.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ 1558196, кл. 31 t) 13/10, 1967.

2.Патент США 3881878, кл. 29191, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических труб центробежным литьем | 1979 |

|

SU772695A1 |

| Способ центробежного литья биметаллических изделий | 1982 |

|

SU1068217A1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2067914C1 |

| Способ центробежного литья биметаллических труб | 1977 |

|

SU643228A1 |

| Способ центробежного литья биметаллических труб | 1980 |

|

SU899252A1 |

| Способ центробежного литья биметаллических заготовок | 1984 |

|

SU1156836A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

| Способ центробежного литья биметаллических труб | 1980 |

|

SU933219A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

//

Авторы

Даты

1980-12-23—Публикация

1978-07-27—Подача