Изобретение относится к конструкции зуборезного инструмента и может быть использовано в различных отраслях машиностроения (тяжелое, автомобилестроение и т.д.), где после зубодолбления предусмотре- на отделочная операция зубьев - зубошли- фование.

Известны долбяки с утолщением на головках зубьев, т.е. с протуберанцами.

Этими долбяками можно нарезать зубья колес с поднутренным основанием зубьев.

Недостаток долбяков с утолщением на головках зубьев состоит в нетехнологичности их изготовления. Например, для шли- фовки зубьев такого долбяка необходима профильная заточка шлифовального круга.

При эксплуатации долбяка возникает необходимость заточки не только по передней грани, но и профильной заточки. Для зубьев с протуберанцами в инструментальных цехах (не имеются ввиду специализиро- ванные инструментальные заводы) это осуществить вообще невозможно. Нетехнологичностью, а следовательно, и неэконо- мичностью изготовления во многом объясняется небольшое применение долбяков с утолщением на головках зубьев в технике.

Известны стандартные зуборезные дол- бяки которыми можно нарезать зубья колес без поднутрения основания.

При зубонарезании колес с поднутренным основанием зубьев с использованием стандартных долбяков (эти долбяки могут фор- мировать только неподнутренное основание) недостатком является необходимость применения дополнительной технологической операции. Поднутрение выполняется обычно специально спрофили- рованным резцом на зубодолбежном станке.

Наиболее близкой к предлагаемой является зуборезная головка, содержащая резцы со стандартным углом профиля, в которой по крайней мере два резца, расположенные с равными окружными шагами между собой, выполнены с расчетным углом профиля, меньшим стандартного.

Однако при нечетном общем количест- ве режущих элементов невозможно разместить с равными окружными шагами режущие элементы с расчетным углом профиля (или режущие элементы со стандартным углом профиля).

Это приводит к тому, что при изготовлении долбяка невозможно с одного установа обрабатывать (шлифовать или затачивать) некоторые ответственные грани режущих элементов со всеми вытекающими отсюда

последствиями (потери точности изготавливаемого долбяка и т.д.).

Производительность такой зуборезной головки невозможно увеличить путем изменения соотношения между количеством режущих элементов с расчетным углом профиля и количеством режущих элементов со стандартным углом профиля независимо от технологии изготовления зубчатого колеса.

Целью изобретения является повышение экономичности долбяка за счет уменьшения затрат на его изготовление и эксплуатацию.

Указанная цель достигается тем, что в долбяке зубья с расчетным углом профиля, т.е. с углом профиля, меньшим стандартного, суммированы (сгруппированы) по одну сторону от зубьев со стандартным углом профиля, в результате в каждой группе режущих зубьев имеются одинаковые окружные шаги, количество режущих зубьев с расчетным углом профиля равно, а при нечетном общем количестве зубьев примерно равно количеству зубьев со стандартным углом профиля, в результате имеем минимальное время на обработку зубчатого колеса независимо от технологии изготовления колеса.

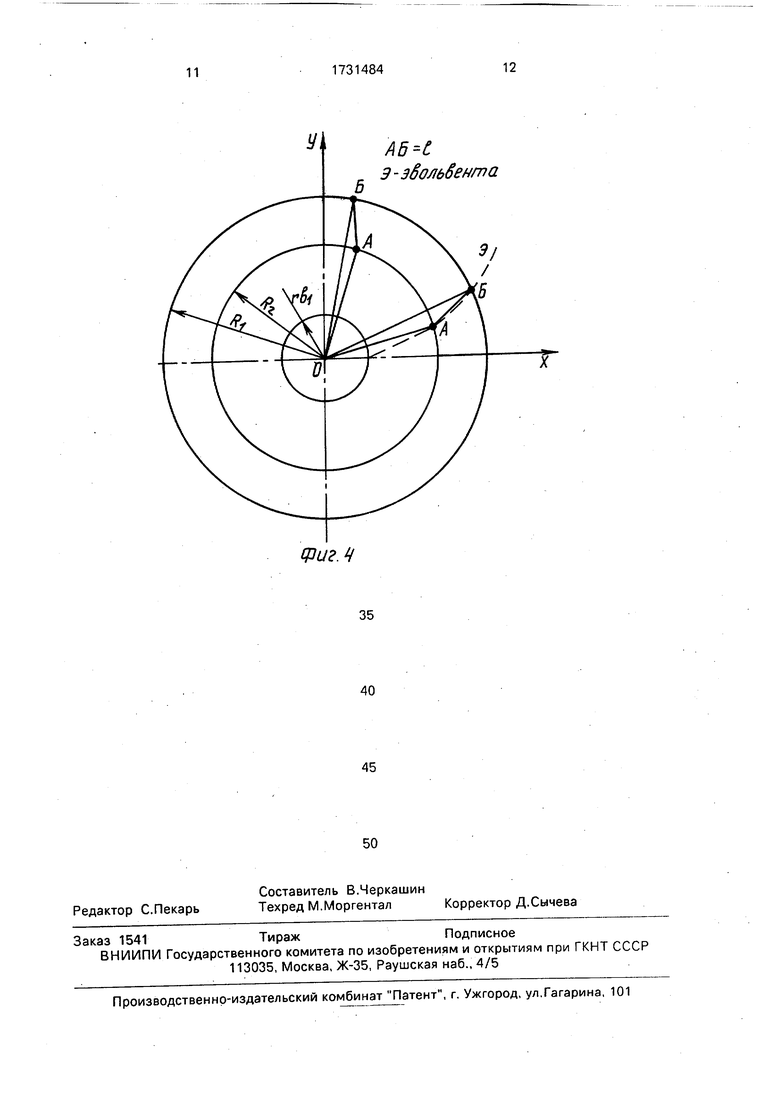

На фиг. 1 показан предлагаемый инструмент; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - схема перемещения зуба долбяка, имеющего расчетный угол профиля а0 ; на фиг. 4 - геометрические элементы профилей зубьев долбяка для вывода уравнения угла профиля «о 1 .

Зубообрабатывающий инструмент представляет собой долбяк, который кроме зубьев 1 со стандартным эвольвентным углом профиля «о имеет зубья 2 с расчетным углом профиля «01 (фиг.1).

Зубья 1 со стандартным углом профиля формируют эвольвентную часть зубьев и основание зубьев нарезаемого колеса без поднутрения, Зубья 2 с расчетным углом профиля «о1 осуществляют поднутрение основания.

Угол а0 1 должен выполняться в пределах 8-12°. При а от 12° трудно обеспечить заданную глубину поднутрения основания зубьев нарезаемого колеса (т.е. при ао1 12° специальный зуб долбяка теряет возможность осуществлять свою основную функцию). При «о 1 8°уменьшается боковой угол и уменьшается стойкость режущего лезвия, что характерно для лезвийного инструмента.

На фиг. 2 сплошной линией показан зуб 2 долбяка, который имеет эвольвентный

угол профиля а0 1 и предназначен для формирования основания зуба нарезаемого колеса. Штрихпунктирной линией показан зуб 1 стандартного долбяка, предназначенный для формирования эвольвентной части зуба и основания зуба без поднутрения нарезаемого колеса. Пунктирной линией показан зуб 2 долбяка, имеющий эвольвентный угол профиля «о 1 ; в процессе обкатки зуб перемещается вслед за стандартным зубом 1 по линии зацепления (Л.З.). В точке А (фиг. 2), находящейся на линии зацепления, кончается формирование эвольвентного профиля зуба колеса и начинается формирование основания (переходной кри- вой) зуба колеса.

Считаются известными величины: Si - толщина зуба стандартного долбяка на окружности вершин радиуса Ri; S - толщина зуба стандартного долбяка на радиусе RZ г + h1, где г - радиус делительной окружности долбяка (г mzo); h1 - расстояние от делительной окружности до пересечения профилей зубьев (фиг. 2); т - модуль; ZQ - число зубьев; Д 0,5(S - Si).

Согласно фиг. 2 расчет эвольвентного зуба долбяка, осуществляющего поднутрение основания, сводится к нахождению угла профиля аа 1 , при котором зуб проходит через точки А и Б.

Для решения этой геометрической задачи на фиг. 3 соединены точки А и Б между собой и с центром колеса, т,е. с точкой 0. В результате получился треугольник ОБА, где известны длины всех его сторон и, следова- тельно, величины всех углов; обозначим АБ I. Радиус окружности гы (фиг. 3), развертка которой дает такую эвольвенту (Э), расстояние между точками пересечения которой, соответственно, с окружностями ра- диусов RI и R2 равное I находится из уравнений

Ri2 - rbi2(costi + tisinti)2 - rbi2(sinti - -ticosti)2 0;

R22 - Tb12(cOSt2 + t2Sint2)2 - Ib12(sint2

-t2cost2)2 0;

I2 - (sint2 - t2COSt2) - rbl(sint1ticosti)2 - rbi(costi + tisinti) - (cost2 +

+t2Sint2)2 0,

где ti, t2 - параметры параметрической фун- кции эвольвенты, соответствующие точке пересечения окружности гы с окружностями Ri и R2 соответственно;

1 - расстояние от вершины эвольвентного зуба долбяка, имеющего угол профиля а о 1, до точки пересечения профиля этого зуба с окружностью радиуса R2 r+ h1 (h1 - высота зуба стандартного долбяка), при отсчете от делительной окружности радиуса г;

Ri - радиус окружности вершин зубьев долбяка;

гы радиус основной окружности зубьев долбяка, имеющих угол профиля а0 1 .

После нахождения гы величины угла профиля «о 1 зуба долбяка, формирующего поднутренное основание зуба колеса, определяются из уравнения

Г Ь 1

а01 arc cos m Zo

где m - модуль зубьев долбяка;

ZQ - число зубьев долбяка (общее).

Количество зубьев долбяка, имеющего расчетный угол профиля «о 1 , вычисляется по формуле Z0

Z1

+ К

2

где К 0 при z0 четном и К 0,5 при z0 нечетном.

Такое соотношение зубьев долбяка с углами профиля Оо и «о 1 обеспечивает минимальное количество проходов для окончательной обработки звольвентной части и поднутреннего основания зубьев даже при самом неблагоприятном сочетании чисел зубьев долбяка и нарезаемого колеса (т.е. когда эти числа не имеют общих множителей).

При нечетном количестве зубьев долбя- Z0

ка зубья в количестве

+ 0,5 имеют рас2

четный угол профиля а01 и осуществляют поднутрение основания, зубья в количестве

-у- 0,5 имеют стандартный угол профиля и

обрабатывают эвольвентную часть зуба и неподнутренное основание. При таком соотношении зубьев с углами профиля «о и сс0 1 при нечетном ZQ поднутренное основание, окончательно сохраняющее свою форму после зубофрезерования, будет иметь дополнительный проход по сравнению с эвольвентным профилем, который имеет финишную обработку - зубошлифование.

Предлагаемый долбяк имеет два существенных признака, влияющих на экономичность долбяка.

Первый признак - половина стандартных, а при нечетном общем количестве зубьев примерно половина стандартных зубьев исключена из формирования эвольвенты и заменена специальными зубьями, т.е. зубьями с расчетным углом профиля.

Для предлагаемого долбяка (когда эвольвенты и поднутренные основания формируются различными видами зубьев) наиболее целесообразно как для обработки эвольвент, так и для обработки поднутрен- ных оснований реализовать максимальное

число зубьев (независимо от технологии изготовления колеса), а это значит половину стандартных и половину специальных зубьев, соответственно, от общего количества зубьев долбякз. Этот признак прямым обра- зом влияет на экономичность долбяка.

Второй признак - специальные зубья сгруппированы (суммированы) по одну сторону от стандартных зубьев.

Зубья с углом профиля, меньшим стан- дартного, сгруппированы (суммированы) по одну сторону от зубьев со стандартным углом профиля, что обеспечивает большую технологичность при нарезании и шлифовании зубьев долбяка.

Комбинаций зубьев долбяка с углом профиля «о и «01 может быть много. Предлагаемая комбинация зубьев долбяка отличается от всех других тем, что с целью возможности нарезания и шлифования зубьев долбяка, имеющих один и тот же угол профиля, с одного установа обеспечивается равенство шагов между упомянутыми зубьями.

При предлагаемой комбинации шаг как между зубьями со стандартным углом профиля, так и между зубьями с расчетным углом профиля одинаковый при любом числе зубьев долбяка (четном или нечетном). Это позволяет нарезать и шлифовать зубья, имеющие один и тот же угол профиля с одного установз.

При любой другой комбинации зубьев этого че получим. Например, при чередующемся расположении зубьев с углом профи- ля O.Q и&оч получим, что при нечетном числе зубьев долбяка у одной пары одноименных зубьев шаг в два раза меньше. Это не будет давать возможность шлифовать зубья долбяка с одного установа. Этот при- знак также прямым образом влияет на экономичность долбяка.

Пример. Дано: z0 30; m 6 мм; Si 2,54 мм; S 7,78 мм; ,5мм; Р1 98,5мм; R2 94,9 мм; координаты точки Б: ХБ 0,5 Si+ Д 1,77 мм; УБ -Ri 98,5; координаты точки А: Хд 0,5 S 3,89, YA R2 94,9 мм

величина I (Ув - Уд)2 (Хд - Хв)2 4,2.

Находим величину угла профиля О-о 1 из уравнения

«о 1 arccos -,- arccosmZ0 630 10°,

где величина гы 88,63 мм (и величины ti 29° tz 21° - параметры параметрической функции) находятся из следующих уравнений методом последовательных приближений:

98,52 - (costi + tisinti)2 - rbi2(sinti -ticostif О

О)

94,9 - гы (cost2 + t2S mt2) - гы (sint2 -t2COSt2) 0

(2)

4,22 - rbl(sint2 - t2COSt2) - fbl(slnt1 -ticostijjr + (costi + ti sinti) - tbi(cost2 + sint2)(3)

Находим количество зубьев долбяка расчетным углом профиля ог01 : Zo , „ 30 2

Z1

+ К

+ 0 15.

Формула изобретения Зубообрабатывающий инструмент обкатного типа для нарезания зубчатых колес с поднутренным основанием зубьев, имеющий равномерно размещенные по окружности режущие элементы, одна часть которых выполнена со стандартным углом профиля, а другая часть - с углом профиля, меньшим стандартного, отличающийся тем, что, с целью повышения экономичности инструмента типа долбяка за счет уменьшения затрат на его изготовление и эксплуатацию, зубья с углом профиля, меньшим стандартного, размещены по одну сторону от зубьев со стандартным углом профиля, а их количество определено из соотношения

zi-(-) + K

где zi - количество зубьев с углом профиля, меньшим стандартного;

z0 - общее количество зубьев долбяка1

К 0, если ZQ - четное;

К 0,5, если ZQ - нечетное.

о

i

о

АБ-б

э-эвольвента

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЯМОЗУБЫЙ ДОЛБЯК | 2003 |

|

RU2254966C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2165339C2 |

| ДОЛБЯК ДЛЯ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС ЦЕВОЧНОГО ЗАЦЕПЛЕНИЯ | 2000 |

|

RU2185265C2 |

| ЗУБОРЕЗНАЯ ГРЕБЕНКА | 1992 |

|

RU2026163C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ КОНИЧЕСКОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ | 2000 |

|

RU2175593C1 |

| Способ профилирования долбяка | 1988 |

|

SU1641535A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НЕЭВОЛЬВЕНТНОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2364480C1 |

| Долбяк для нарезания зубчатых колес | 1982 |

|

SU1021531A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

Применение: изобретение относится к машиностроению (тяжелое, автомобилестроение и т.д.), в частности к зубообработке, 2 где после зубодолбления предусмотрена отделочная операция зубьев - зубошлифова- ние, и позволяет повысить экономичность инструмента, типа долбяка за счет уменьшения затрат на его изготовление и эксплуатацию. Сущность изобретения: зуборезный долбяк имеет зубья 1 со стандартным эволь- вентным углом профиля оь и зубья 2 с расчетным углом профиля 201 . Зубья 1 формируют эвольвентную часть зубьев и основание зубьев нарезаемого колеса без поднутрения. Зубья 2 осуществляют поднутрение основания и имеют угол профиля меньше стандартного. Зубья 2 суммированы по одну сторону от зубьев 1, а их количество определено в зависимости от общего числа зубьев. 4 ил. « Ё VI со Ј со 4

Фиг. Ц

| Зуборезная головка для нарезания конических колес с круговыми зубьями | 1988 |

|

SU1569120A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1989-07-13—Подача