со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| Способ плазменной наплавки | 1991 |

|

SU1797537A3 |

| Способ изготовления сменных вкладышей к формовочному устройству стана спиральношовных труб | 1983 |

|

SU1135776A1 |

| Порошковый сплав для изготовления объемных изделий методом селективного спекания | 2017 |

|

RU2657968C1 |

| Прокатный валок | 1990 |

|

SU1729639A2 |

| Способ восстановления опорных валков клетей прокатных станов | 1990 |

|

SU1804353A3 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ СТРЕЛЬЧАТЫХ ЛАП ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2020 |

|

RU2738126C1 |

| Валок для холодной деформации стали | 1987 |

|

SU1611471A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДОЛОТ ГЛУБОКОРЫХЛИТЕЛЕЙ С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ ИХ РАБОЧЕЙ ПОВЕРХНОСТИ | 2017 |

|

RU2680332C2 |

Использование: для изготовления деталей шариковых направляющих прямолинейного перемещения, применяемых в станкостроении. Сущность изобретения: на рабочие поверхности направляющей и каретки посредством дуги плазмотрона наносят износостойкий слой материала с модулем упругости Е, определяемым из соотношения Е (1,0-1,2)Е , где Е - модуль упругости материала шарика. Перед окончательной механической обработкой на поверхности наплавленного износостойкого слоя производят переплав части слоя толщиной 0,001-0,01 диаметра шарика. Переплав осуществляют посредством концентрированного источника тепла. 1 табл.

Изобретение относится к машиностроению и может быть использовано при изготовлении деталей линейных подшипников, применяемых в станкостроении.

Точность изготавливаемых деталей на металлообрабатывающем станке и срок их службы зависят от качества линейных подшипников, определяемых в значительной степени износостойкостью деталей - направляющей и каретки. Износостойкость деталей подшипника определяется материалом рабочей поверхности и его структурой.

Известен способ улучшения структуры металла изделий, включающий плавление исходного кристаллического материала, воздействие на него высоким давлением и последующее охлаждение. Причем на исходный кристаллический материал воздействуют импульсным давлением со

скоростью нарастания 1010-1012 кбар до величины, соответствующей температуре плавления, а охлаждение и снижение давления до нормальных условий осуществляют с той же скоростью путем адиабатического расширения,

Недостатками способа являются его высокая стоимость, поскольку не только рабочий слой, но и внутренний имеют аморфную микрокристаллическую структуру, длительность и сложность технологического процесса.

В настоящее время широко применяются химические покрытия, наносимые с помощью лазерного излучения. Они обладают хорошей коррозионной стойкостью, улучшают трибологические характеристики.

Недостатки химических покрытий -токсичность растворов, воздействие испаре Х|

00

ел о о

ний на аппаратуру, громоздкость оборудования и необходимость погружения всех деталей в растворы.

Известен способ получения многослойных валков из материалов с различным модулем упругости смежных слоев.

Недостаток способа - нерегламентированное соотношение слоев по величине модуля упругости, что ведет к снижению износостойкости, усталостному разрушению в виде трещин, плохой сопротивляемости термоударам, а все это снижает ресурс службы изделия.

Прототипом изобретения является шариковая направляющая прямолинейного перемещения одного узла станка по другому с циркуляцией шариков по призматическим дорожкам основания направляющей, у которой основание выполнено в виде жесткой планки с прямолинейным каналом возврата шариков и к обоим торцам этого основания с помощью шипов прикреплены дугообразные замки с кольцевыми проточками, образующими вместе с призматической дорожкой и каналом возврата шариков общий контур их циркуляции.

Недостаток - низкое качество изделия.

Цель изобретения -улучшение качества готового изделия за счет повышения износостойкости направляющей и каретки.

Цель достигается тем, что по способу изготовления узла шариковой направляющей прямолинейного перемещения, включающему изготовление направляющей, каретки и шариков, предварительную и окончательную механическую обработку и сборку, новым является то, что после предварительной механической обработки на рабочие поверхности направляющей и каретки посредством дуги плазмотрона наплавляют износостойкий слой материала с модулем упругости Е , определяемым из соотношения Е (1,0-1,2)Е , где Е - модуль упругости материала шарика, при этом толщина наплавляемого слоя определяется из соотношения th с (0,2-1,0)ёш. где dm - диаметр шарика, а перед окончательной механической обработкой на контактирующих поверхностях направляющих и каретки осуществляют переплав наплавленного слоя на толщину 0.001-0,01 диаметра шарика.

Сравнение предлагаемого технического решения с прототипом позволило установить соответствие его критерию новизна. При изучении других известных технических решений в данной области техники признаки, отличающие изобретение от прототипа, не были выявлены, поэтому они обеспечивают предлагаемому техническому решению соответствие критерию существенные отличия.

В качестве концентрированного источника тепла может быть использован лазер.

Лазерная обработка обеспечивает создание на малом участке поверхности высокие плотности теплового потока, необходимые для интенсивного расплавления стали или сплава.

0Для повышения плотности поверхностного слоя, что обеспечивает высокую износостойкость, рекомендуется лазерное оплавление этого слоя вести при невысокой плотности мощности и малой скорости об5 работки. В этом случае газы, сорбированные на порах, успевают всплывать на поверхность и, удаляясь, улучшают вакуумные свойства рабочего износостойкого слоя.

0Наличие износостойкого слоя с модулем упругости, отличным от модуля упругости материала шарика, позволяет повысить износостойкость направляющей и каретки. Выбор пределов для модуля упругости

5 наплавляемого материала обусловлен целью изобретения и определен экспериментально: Е (1,0-1,2)Е .

Если Е 1,0 Е , то более интенсивно происходит износ направляющей и каретки,

0 чем шариков. Это явление нежелательно, так как направляющая и каретка значительно дороже шариков

Если Е 1,2 Е , то в этом случае может произойти интенсивный износ шариков, что

5 также нежелательно.

При толщине наплавленного с помощью дуги плазмотрона слоя меньше 0,2 диаметра шарика может происходить его продав- ливание и в итоге быстрое разрушение.

0При наплавке поверхностного слоя толщиной более одного диаметра шарика в нем могут возникать значительные термические напряжения, что вызывает появление поверхностных трещин.

5Существенным признаком заявляемого

способа является также то, что перед окончательной механической обработкой на поверхности наплавленного износостойкого слоя производят переплав его части так, что

0 создают дополнительный слой с аморфной или микрокристаллической структурой толщиной 0,001-0,01 диаметра шарика.

При переплаве для улучшения качества поверхностного слоя режимы обработки

5 подбирают исходя из требований получения наилучшей микрогеометрии поверхности.

Переплав части износостойкого слоя и быстрое его охлаждение (105-106 град/с) обеспечивают аморфную или микрокристаллическую структуру поверхностного рабочего слоя. Кроме того, переплав металла дает дополнительный эффект рафинирования металла от примесей и неметаллических включений, т.е. повышает его чистоту, а следовательно, оказывает влияние на механические и трибологические параметры.

В ходе проведения опытно-промышленных испытаний установлено, что толщи- на дополнительного слоя должна составлять 0,001-0,01 диаметра шарика.

При этом, если толщина дополнительного слоя с аморфной или микрокристаллической структурой меньше 0,001 диаметра шарика, то эффект повышения износостойкости направляющей и каретки практически отсутствует, однако могут появляться в процессе работы поверхностные микротрещины.

При толщине дополнительного слоя больше 0,01 диаметра шарика необходимы очень мощный источник тепла и сложная система охлаждения, что практически трудно осуществимо в промышленных условиях. При этом возможно отслоение и выкрашивание этого дополнительного слоя.

Способ осуществляли следующим образом.

Из поковок, например, стали ХВГ изготовили направляющие и каретки линейных подшипников. Модуль упругости стали ХВГ Е 2 105 МПа. В каретках, которые перемещаются по направляющим, установили шарики из стали ХВГ, диаметр шарика dm 10 мм. Термообработку направляющих и кареток проводили по следующему режиму: нагрев до температуры 830°С, охлаждение в масле, отпуск 220°С. После удаления окалины на контактные поверхности направляющих и кареток производили наплавку плазмотроном слоя стали 15Х11МФ толщиной 4 мм (0,4 dm). Затем осуществляли окон- чательную механическую обработку направляющих и кареток. Оплавление контактных поверхностей направляющих и кареток производили на лазерной установке Комета. В качестве источника тепла использовали, например, С02-лазер непрерывного излучения мощностью 1.5 кВт. Глубина оплавления 60 мкм.

Аналогично наплавляли на контактирующие поверхности направляющих и кареток стали 10Х7МВФБР - Е 2,46 10Ь МПа, ЗОХ19Н9МВБТ Е 2,10 105МПа , 10Х11Н20ТЗР - Е 1,64 105 МПа и др. Материал направляющих, кареток и шариков - сталь ХВГ во всех случаях оставался неизменным.

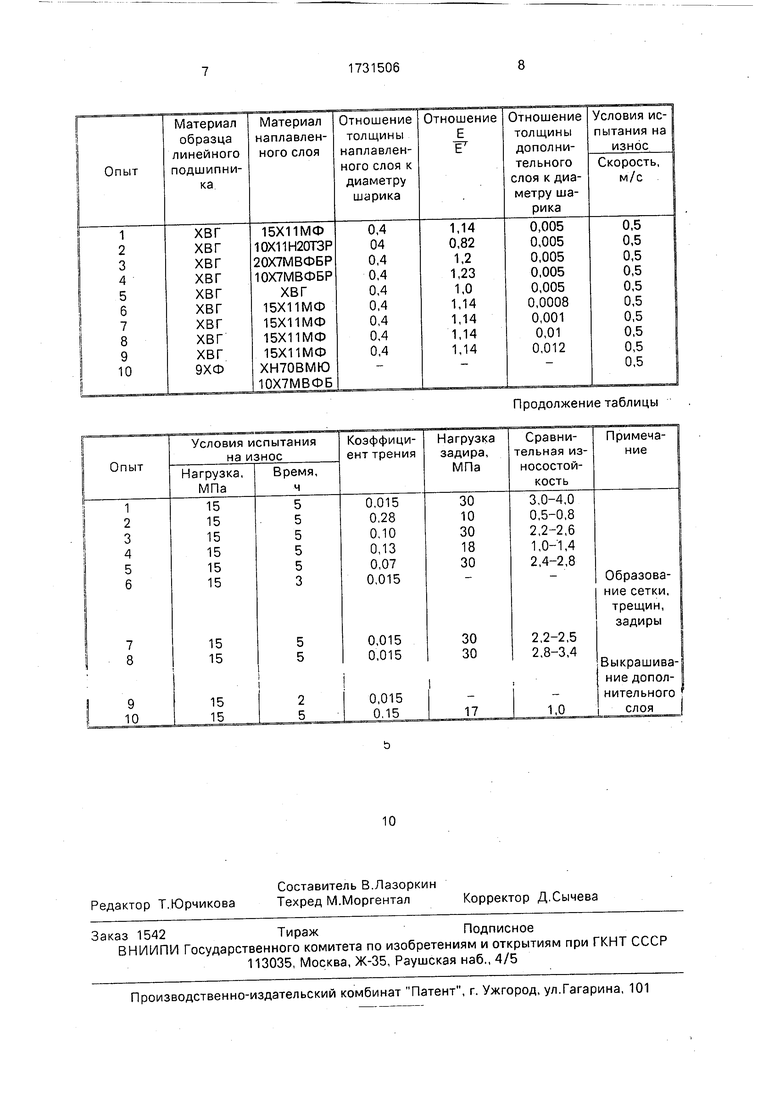

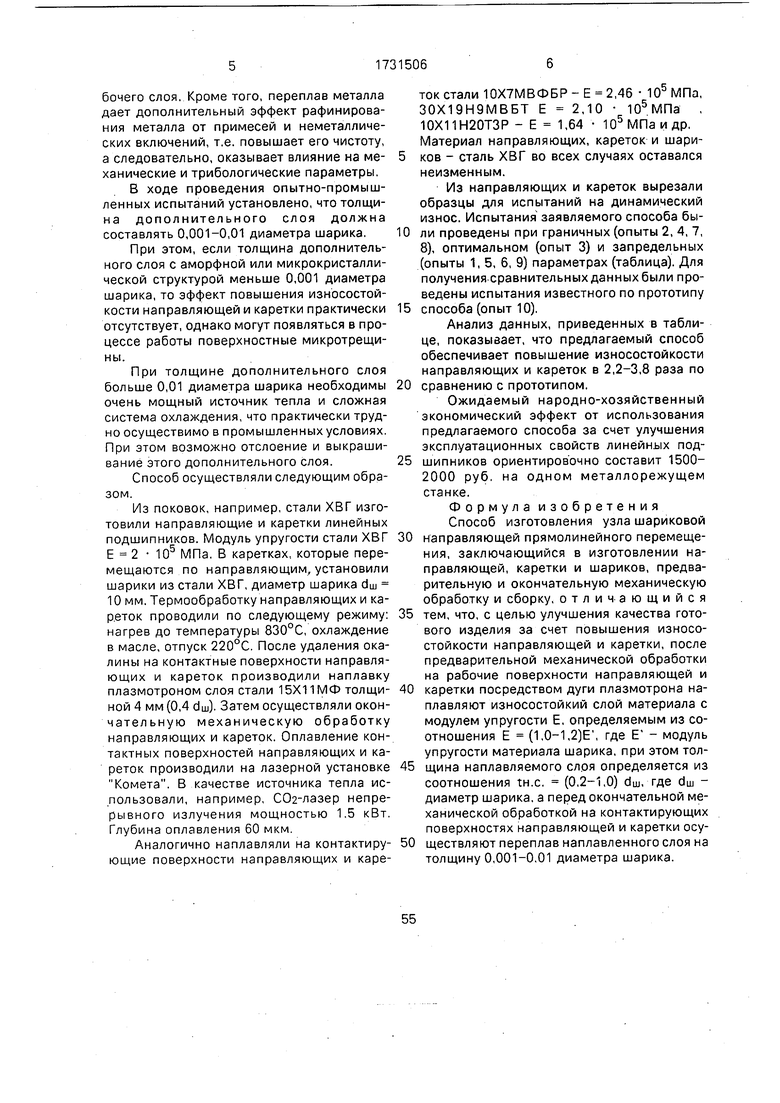

Из направляющих и кареток вырезали образцы для испытаний на динамический износ. Испытания заявляемого способа были проведены при граничных (опыты 2, 4, 7, 8), оптимальном (опыт 3) и запредельных (опыты 1, 5, 6, 9) параметрах (таблица). Для получения сравнительных данных были проведены испытания известного по прототипу

способа (опыт 10).

Анализ данных, приведенных в таблице, показывает, что предлагаемый способ обеспечивает повышение износостойкости направляющих и кареток в 2,2-3,8 раза по

сравнению с прототипом.

Ожидаемый народно-хозяйственный экономический эффект от использования предлагаемого способа за счет улучшения эксплуатационных свойств линейных подшипников ориентировочно составит 1500- 2000 руб. на одном металлорежущем станке.

Формула изобретения Способ изготовления узла шариковой

направляющей прямолинейного перемещения, заключающийся в изготовлении направляющей, каретки и шариков, предварительную и окончательную механическую обработку и сборку, отличающийся

тем, что, с целью улучшения качества готового изделия за счет повышения износостойкости направляющей и каретки, после предварительной механической обработки на рабочие поверхности направляющей и

каретки посредством дуги плазмотрона наплавляют износостойкий слой материала с модулем упругости Е, определяемым из соотношения Е (1,0-1,2)Е где Е - модуль упругости материала шарика, при этом толщина наплавляемого слоя определяется из соотношения tH.c. (0,2-1,0) dm, где dm диаметр шарика, а перед окончательной механической обработкой на контактирующих поверхностях направляющей и каретки осуществляют переплав наплавленного слоя на толщину 0,001-0,01 диаметра шарика.

Продолжение таблицы

| ШАРИКОВАЯ НАПРАВЛЯЮЩАЯ ПРЯЛЮЛИНЕЙНОГО ПЕРЕМЕЩЕНИЯ | 0 |

|

SU259572A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-05-07—Публикация

1989-12-11—Подача