Изобретение относится к прокатному производству, может быть использовано на валках станов горячей или холодной прокатки и является дополнительным к основному по авт. св. № 1154015.

Долговечность (ресурс работы) прокатного валка определяется допустимым износом слоя, расходуемого в процессе прокатки и при переточках (перешлифовках). В известном устройстве валок имеет многослойную бочку, выполненную по меньшей мере двумя материалами с различными модулями упругости, чередующимися по высоте упомянутого слоя в пределах соотношений 1:1,1:1-1:1,5:1, Рабочий слой такого валка обладает высокой трещиностойкостью, однако долговечность его недостаточна, поскольку чередование слоев с более высокими и более низкими значениями модуля упругости не учитывает допустимых величин износа за одну кампанию, а также величины съема металла при переточках (перешлифовках).

Целью изобретения является повышение срока службы прокатного валка и снижение трудоемкости механической обработки валков после каждой кампании прокатки.

. Поставленная цель достигается тем, что рабочий слой бочки валка, состоящий из материалов с различными модулями упругости, изменяющимися в пределах 1:1,1:1-1:1,5:1, выполнен таким образом, что толщина слоя с меньшим модулем упругости определена в соответствии с выражением

di С(1+К),

а толщина слоя с большим модулем упругости равна

(52 И(1-К),

Х|

ю

о ы ю

ю

где С - величина съема металла за одну переточку, мм;

И - допустимая величина износа за одну кампанию (между переточками или пере- шлифовками) в месте наибольшего нагружения, мм;

К - коэффициент, учитывающий необходимость уменьшения толщины более твердого слоя и увеличения толщины более мягкого слоя.

Эмпирически установлено, что коэффициент К изменяется в пределах 0,15-0,25.

Максимальное количество слове с толщинами 5i и дг определено исходя из минимального и максимального диаметров бочки валка в соответствии с выражением

DMHH

Омакс

Пмакс 5(

ср

где дср - средняя толщина слоя

А Оср2

л цакс округляется до целого значения, причем количество более пластичных слоев

Ш П2 + 1,

где niz - количество более износостойких слоев.

Выбор указанных зависимостей обусловлен следующим.

За время кампании в результате износа рабочего слоя валка расположенный на поверхности более износостойкий слой.й (перед завалкой верхний слой di снимается для устранения неровностей наплавленной поверхности, получения нужного профиля и диаметра) изнашивается, выводя наружу нижележащий более пластичный слой 5i . Этот слой отличается меньшим сопротивлением механической обработке, которая проводится с целью удаления разгарной сетки, устранения неравномерного износа и получения необходимого профиля бочки.

При переточке (перешлифовке) мягкий слой удаляется и уступает место износостойкому слою. Более того, в результате механической обработки верхняя часть износостойкого слоя дополнительно упрочняется в результате наклепа, что увеличивает ресурс работы слоя.

При соотношении (5i C(1+K) оставшаяся после обработки значительная часть более мягкого слоя интенсивно изнашивается в процессе прокатки, уменьшая диаметр и производительность прокатки. К этому же результату приводит соотношение fa И(1-К).

В этом случае толщина более износостойкого слоя недостаточна для эксплуатации валка в течение кампании. Если же

5i C(1+K), a fa И(1-К), при механической обработке будет удалена значительная часть износостойкого слоя.

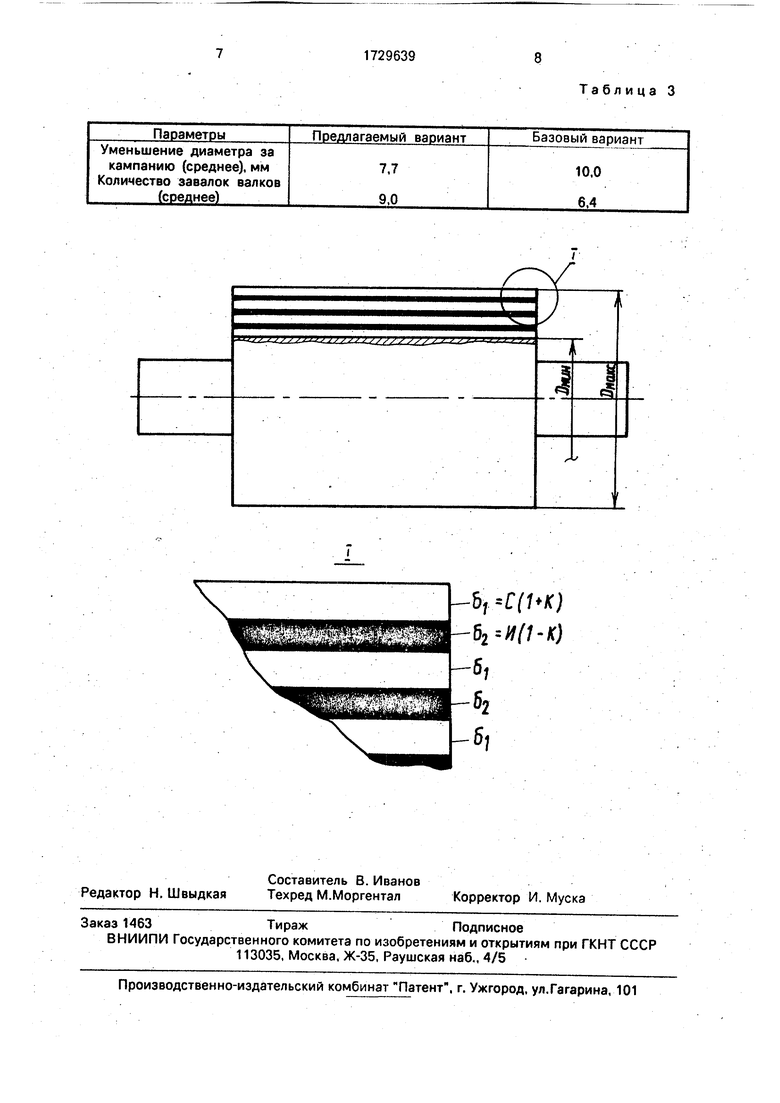

Таким образом, предлагаемая схема

расположения слоев представляет собой конструкцию типа СЭНДВИЧ, выполненную, например, наплавкой, при которой размеры слоев и их чередование выбираются исходя из условий эксплуатации валка и

межперевалочного периода (см. чертеж).

Для оценки эффективности применения изобретения, для прокатных валков стана 2000 горячей прокатки, осуществлялась многослойная наплавка на валок из стали

9ХФ материалов с различными значениями модуля упругости. Согласно известной конструкции валка отдельные слои наплавлялись в соответствующем порядке (см. табл.1).

Соотношение модулей упругости Е1:Е2:Ез 1:1,5:1; 1:1,23:1: 1:1,1:1. Толщина каждого слоя определялась в связи с указанными зависимостями: 5i - С(1+К);

с52 И(1-К)

при значениях коэффициента К 0,15; 0,20; 0,25.

Из наплавленных валков вырезались образцы для испытаний на абразивную изнашиваемость толщиной 50 мм и рабочей площадью 60x80. мм. Испытания проводились на установке Хауорта-Бринеля, в качествеабразивного материала использовался сухой измельченный гранит.

Износ определялся потерей веса образца по сравнению с эталоном-образцом аналогичных размеров из стали 45. Трещиностой- кость сравниваемых вариантов оценивалась по испытаниям на разгаростойкость (режим нагружения: Ттах 500°С; Tmir. 20°С; Гнагр 8,5 с; г0хл 3.0 с).

Результаты испытаний приведены в табл.1.

Из табл.1 видно, что износостойкость

предлагаемого варианта конструкции валка выше по К 0,25. Выход значения коэффициента К за пределы 0,15-0,25 не позволяет реализовать возможности слоистого материала.

Были проведены испытания серии наплавленных слоями 18ХГСА и 25Х5ФМС рабочих валков предлагаемой конструкции.

Наплавка валков производилась на наплавочной установке АД-231, общее количество наплавленных слоев составило 15, из которых 25ХФМС-7; 18ХГСА-8.

В качестве электродов использовались горячекатанные ленты размером 40x1 мм, флюс марки АН-60. В результате анализа

стойкости валков, наплавленных по базовой технологии, было установлено, что в среднем диаметр валка за кампанию уменьшается на 10 мм, в том числе износ составляет 6,5 мм, а съем при механической обработке 3,5 мм. Расчет предлагаемой толщины износостойкого слоя с учетом повышения стойкости валков показал, что величина износа И 4,5 мм. Толщина слоя на переточку сохраняется прежней,

По предлагаемым формулам был произведен расчет толщин наплавленных слоев. Величина коэффициента К была принята 0,2; д 3,5(1+0,2) 4,2 мм; (52 4,5(1-0,2) 3,6 мм. Суммарная толщина (5$ di + & 4,2 + 3,6 7,8 мм. Получение необходимых толщин слоев осуществлялось путем подбора соответствующих режимов наплавки (табл.2).

В табл.3 представлены результаты экс- плуатации валков предлагаемой конструкции в сравнении с базовым вариантом.

Таким образом, при прежней длительности кампании прокатки срок службы на

плавленных валков увеличивается в 1,4 раза.

Формул а изобретени я

Прокатный валок по авт. св. № 1154015. отличающийся тем, что, с целью повышения срока службы валка и снижения трудоемкости механической обработки валков после каждой кампании прокатки, толщину слоя с меньшим модулем упругости определяют из выражения

5i C(1+K), мм,

а толщину слоя с большим модулем упругости - из выражения 52 И(1-К), мм,

где С - величина съема металла за одну проточку, мм;

И - допустимая величина износа за одну кампанию (между переточками) в месте наибольшего нагружения, мм;

К- коэффициент,учитывающий необходимость уменьшения толщины более твердого слоя и увеличения толщины более мягкого слоя, К 0,15-0,25.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный валок | 1988 |

|

SU1600879A1 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2087218C1 |

| Способ восстановления опорных валков клетей прокатных станов | 1990 |

|

SU1804353A3 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РОЛИКОВ И ВАЛКОВ ПРОКАТНОГО ПРОИЗВОДСТВА | 2011 |

|

RU2483818C1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА | 1998 |

|

RU2146973C1 |

| Способ восстановления прокатных валков | 1989 |

|

SU1676786A1 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ЛИСТОПРОКАТНЫХ СТАНОВ | 2000 |

|

RU2188087C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 2007 |

|

RU2374017C2 |

| Способ эксплуатации опорных валков непрерывных широкополосных прокатных станов | 2022 |

|

RU2795664C1 |

| Прокатный валок клети окалиноломателя | 1986 |

|

SU1388127A1 |

Использование: в прокатном производстве может быть использовано на валках станов горячей или холодной прокатки. Сущность изобретения: прокатный валок состоит из материалов с различными модулями упругости, причем, толщину слоя с меньшим модулем упругости определяют формулой 3i С(1+К), а толщину слоя с большим модулем упругости б2 И(1-К)где С- величина съема металла за одну переточку, мм; И - допустимая величина износа за одну кампанию, мм; К - коэффициент, равный 0,15-0,25. 3 табл., 1 ил.

Таблица 1

Таблица 2

Таблица 3

/

| Прокатный валок | 1978 |

|

SU995931A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный валок | 1983 |

|

SU1154015A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-30—Публикация

1990-07-30—Подача