vi

JGJ

ел

Ј

го

Изобретение относится к контролю процессов дуговой сварки, может быть использовано для контроля качества сварки во всех областях народного хозяйства, в частности при дуговой автоматической, полу- автоматической и ручной сварках, и является усовершенствованием устройства поавт.св. № 1279771.

Известно устройство контроля процесса горения сварочной дуги, содержащее ис- точник питания, электрододержатель, два многоуровневых компаратора, три временных селектора, дифференциальный усилитель с ограниченной в области высоких частот полосой пропускания, два элемента И и резистивный мост, при этом первый вход резистивного моста соединен с первой выходной клеммой источника питания и с прямым входом дифференциального усилителя, с инверсным входом которого соеди- нен второй вход резистивного моста и электрододержатель, третий вход резистивного моста соединен с второй заземленной выходной клеммой источника питания, выход дифференциального усилителя соеди- нен с входом компаратора, прямой выход первого компаратора через первый временной селектор подключен к первым входам второго и третьего временных селекторов, а инверсный выход первого компаратора подключен к первым входам первого и второго элементов И, вторые входы первого элемента И и второго временного селектора соединены с первым выходом второго компаратора, второй выход которого соединен с вторыми входами второго элемента И и третьего временного селектора, выходы первого и второго элементов И, а также второго и третьего временных селекторов являются выходами устройства, определяющими со- ответственно состояния обрыва дуги, корот- кого замыкания, недостижения и превышения рабочего режима сварки.

Однако нестабильность переходного сопротивления между электродом и элект- рододержателем, а также динамического сопротивления дуги, неравномерность структуры и скорости движения электрода, особенно при ручной сварке, может вызвать пульсацию сварочного тока от его среднего значения. Амплитуда, частота и скважность пульсации могут изменяться в широких пределах в зависимости от напряжения дуги, напряжения сети и других факторов.

На качество свариваемого шва отрица- тельно влияет пульсация сварочного тока, поэтому для контроля режима горения сварочной дуги важной является информация о степени пульсации сварочного тока. Такая информация важна также при исследовании влияния различных факторов, например состава электродных покрытий, параметров источника питания, режима горения сварочной дуги и технологии, величины пульсации сварочного тока, что позволит выбрать оптимальную технологию сварки, автоматизировать процесс и проводить его более экономично.

Таким образом, недостатком известного устройства является ограниченность его функциональных возможностей из-за невозможности обеспечения контроля степени пульсации сварочного тока и формирования соответствующего признака на выходе устройства.

Цель изобретения - повышение достоверности контроля путем обеспечения контроля степени пульсации сварочного тока и формирования соответствующего признака на выходе устройства.

Устройство содержит источник питания, электрододержатель, два многоуровневых компаратора, три временных селектора, дифференциальный усилитель, два элемента И и резистивный мост, узел задания тока сварки и блоки контроля пульсаций сварочного тока, причем каждый из блоков контроля пульсаций сварочного тока содержит задатчики максимального и минимального уровней сварочного тока, три компаратора, интегратор и элемент ИЛИ. При этом первый вход резистивного моста соединен с первой выходной клеммой источника питания и с прямым входом дифференциального усилителя, с инверсным входом которого соединен второй вход резистивного моста и электрододержатель, третий вход резистивного моста соединен с второй заземленной выходной клеммой источника питания, выход дифференциального усилителя соединен с входом компаратора, прямой выход первого компаратора через первый временной селектор подключен к первым входам второго и третьего временных селекторов, а инверсный выход первого компаратора подключен к первым входам первого и второго элементов И, вторые входы первого элемента И и второго временного селектора соеди- нены с первым выходом второго компаратора, второй выход которого соединен с вторыми входами второго элемента И и третьего временного селектора, выходы первого и второго элементов И, а также второго и третьего временных селекторов являются выходами устройства, выход задатчика максимального тока подключен к инвертирующему входу третьего компаратора, выход задатчика минимального тока связан с инвертирующим входом четвертого компа- jjaTopa, выходы третьего и четвертого компаратора связаны соответственно с первым и вторым входами элемента ИЛИ, выход которого через интегратор связан с неинвертирующим входом пятого компаратора, выход узла задания тока сварки подключен к входам задатчиков максимального и минимального тока сварки и источника питания, неинвертирующие входы третьего и четвертого компараторов подключены к выходу дифференциального усилителя, а выход пятого компаратора связан с выходом устройства.

В предлагаемое устройство введены узел задания тока сварки и блоки контроля пульсаций сварочного тока, причем каждый из блоков контроля пульсаций сварочного тока содержит задатчики максимального и минимального уровней сварочного тока, три компаратора, интегратор и элемент ИЛИ, причем выход задатчика максимального тока подключен к инвертирующему входу третьего компаратора, выход задатчика минимального тока связан с инвертирующим входом четвертого компаратора, выходы третьего и четвертого компараторов связаны соответственно с первым и вторым входами элемента ИЛИ, выход которого через интегратор связан с неинвертирующим входом пятого компаратора, выход узла задания тока сварки подключен к входам задатчиков максимального и минимального тока сварки, и источник питания, неинвертирующие входы третьего и четвертого ком- параторов подключены к выходу дифференциального усилителя, а выход пятого компаратора связан с выходом устройства.

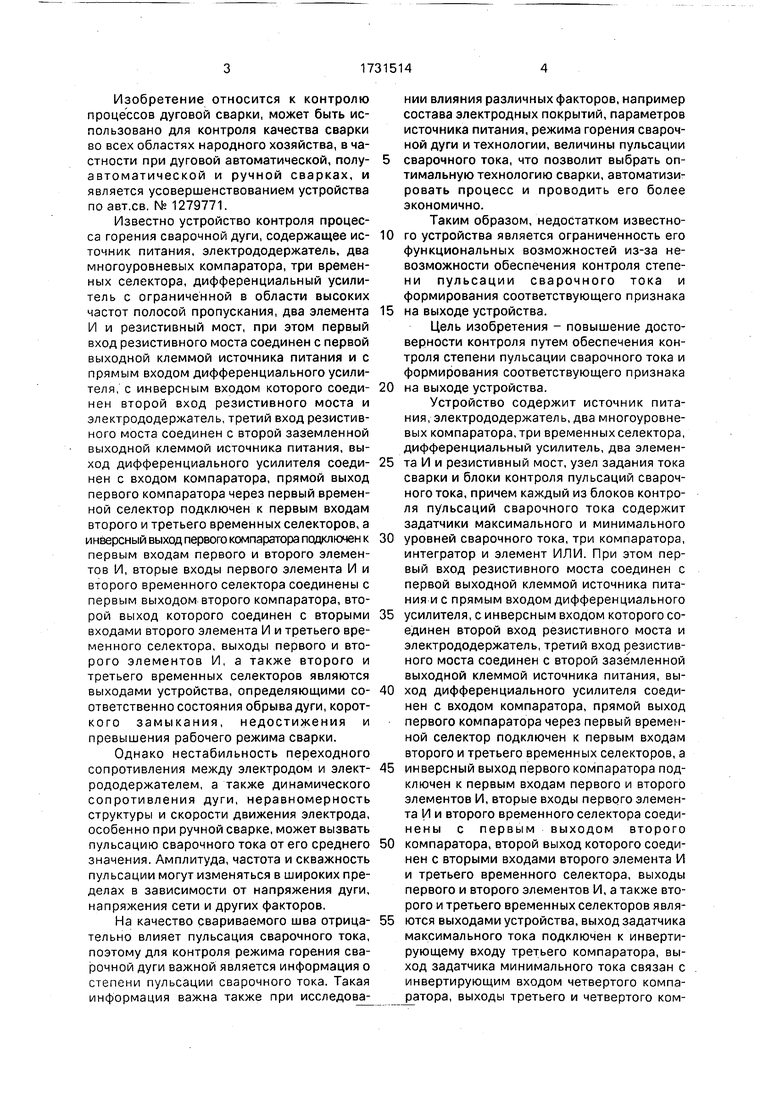

На фиг. 1 изображена функциональная схема устройства; на фиг. 2 и 3 - задатчики максимального и минимального уровней сварочного тока соответственно; на фиг. 4 - интегратор.

Устройство контроля процесса горения сварочной дуги содержит источник 1 питания (фиг. 1), имеющий регулирующий элемент, выполненный, например, в виде групп управляемых вентилей с системой фазоим- пульсного управления, два многоуровневых компаратора 2 и 3, два элемента И 4 и 5, три временных селектора 6-8, дифференциальный усилитель 9, узел 10 задания тока сварки, n-количество блоков 11 контроля пульсаций сварочного тока, количество которых зависит от требуемой точности оценки степени пульсации, и резистивный мост 12, состоящий из измерительного шунта 13, соединенного с первой клеммой 14 источника 1 питания и с прямым входом дифференциального усилителя 9, а через резистор 15 - с выводом потенциометра 16, вывод движка которого соединен с заземленной второй клеммой 17 источника 1 питания. Второй вывод потенциометра 16 через резистор 18 соединен с электрододержателем 19, измерительным шунтом 13 и инверсным входом дифференциального усилителя 9, выход которого соединен с входами компараторов 2 и 3, причем выход компаратора 2 соединен через первый временной селектор 6 с пер0 выми входами второго 7 и третьего 8 временных селекторов, вторые входы которых соединены соответственно с выходами второго компаратора 3, а входы второго элемента И 5 соединены с выходами первого 2

5 и второго 3 компараторов. Входы первого элемента И соединены соответственно с вторыми выходами компараторов 2 и 3, Выходы первого 4 и второго 5 элементов И, а также выходы временных селекторов 7 и 8

0 являются выходами 20-23 устройства, определяющими состояние коротких замыканий, обрыва дуги, недостижения и прерывания рабочего режима сварки соответственно.

5Блок 11 контроля пульсаций сварочного

тока содержит задатчики 24 и 25 соответственно максимального и минимального уровней сварочного тока, интегратор 26, третий 27, четвертый 28 и пятый 29 компараторы и

0 элемент ИЛИ 30, соединяющий выходы третьего 27 и четвертого 28 компараторов с входом интегратора 26, выход которого подключен к неинвертирующему входу пятого компаратора 29, на неинвертирующий вход

5 которого установлен порог 0,63 х U 1, где U 1 - уровень напряжения сигнала логической единицы данного устройства. Выходы задатчиков 24 и 25 подключены соответственно к инвертирующим входам компарато0 ров 27 и 28, неинвертирующие входы которых объединены и подключены к выходу дифференциального усилителя 9, Входы задатчиков 24 и 25 объединены с входом источника 1 питания и подключены к выходу

5 узла 10 задания тока сварки. Выход пятого компаратора 29 является выходом 31 устройства, определяющим признак степени пульсации сварочного тока, характеризующий интенсивность пульсации сварочного

0 тока с заданным коэффициентом пульсации.

Многоуровневые компараторы 2 и 3 выполнены на основе двух детекторов уровня, на выходах которых установлены пороги 1Н,

5 U2, 1)з, LU, определяющие соответственно режимы обрыва, короткого замыкания, недостижения и превышения рабочего режима сварки.

Узел 10 задания тока сварки может быть выполнен в виде потенциометра, с которого

снимается потенциальный сигнал задания, пропорциональный среднему значению сварочного тока, или в виде временного программатора сигнала задания среднего сварочного тока, обеспечивающего требуемый режим сварки.

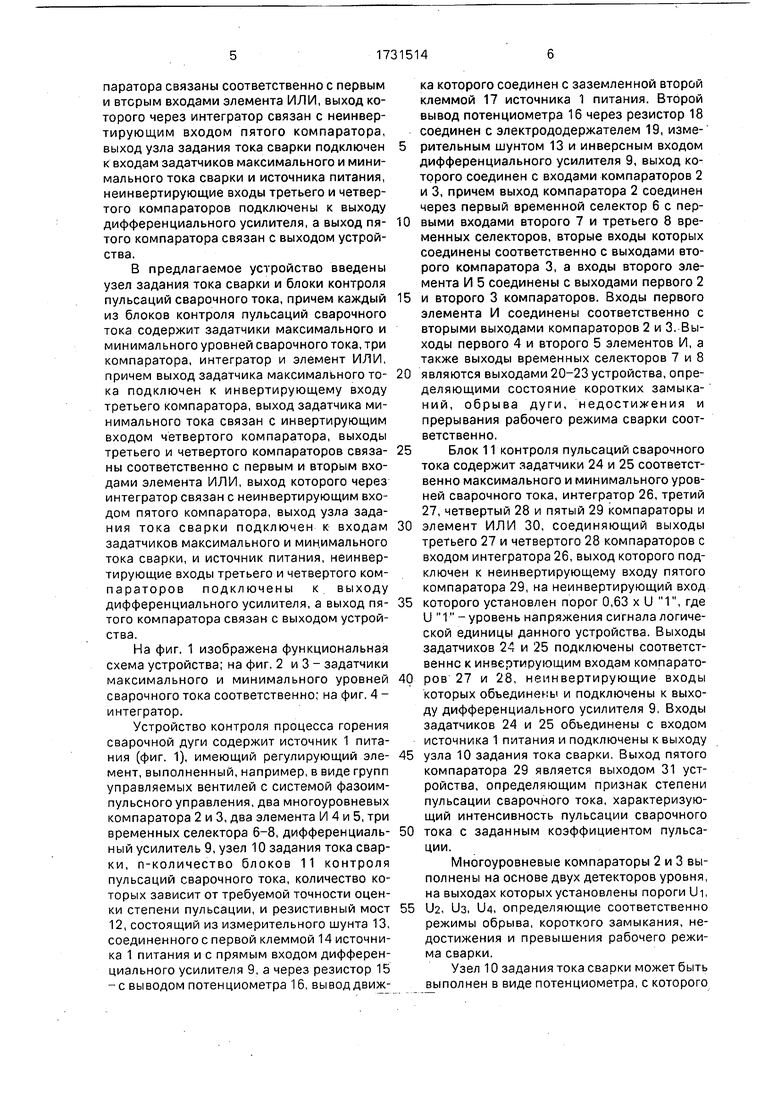

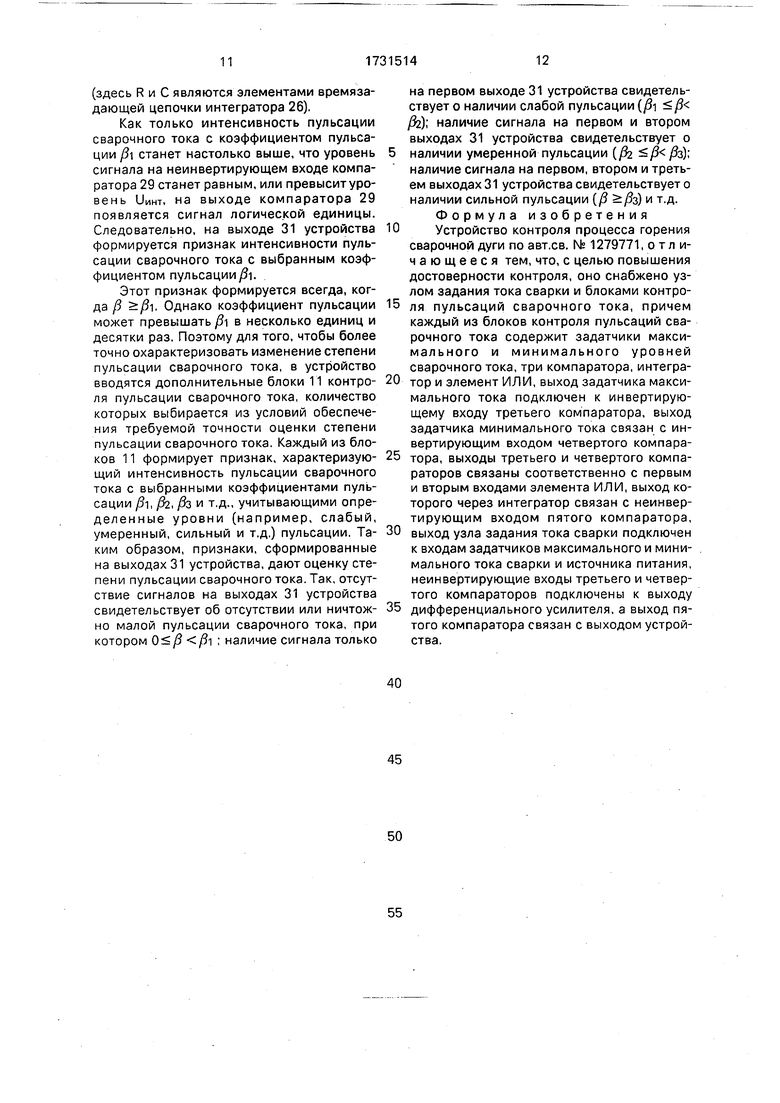

Задатчик 24 максимального уровня сварочного тока может быть выполнен в виде неинвертирующего усилителя (фиг. 2), собранного на операционном усилителе 32 и резисторах 33-35.

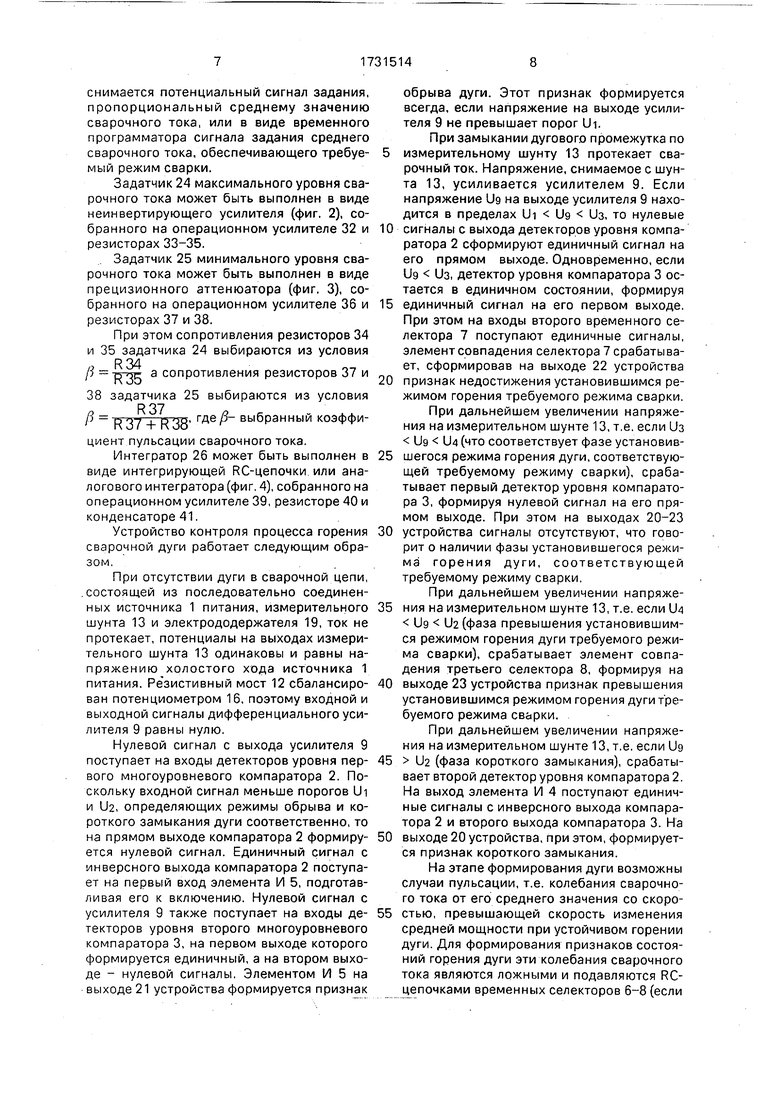

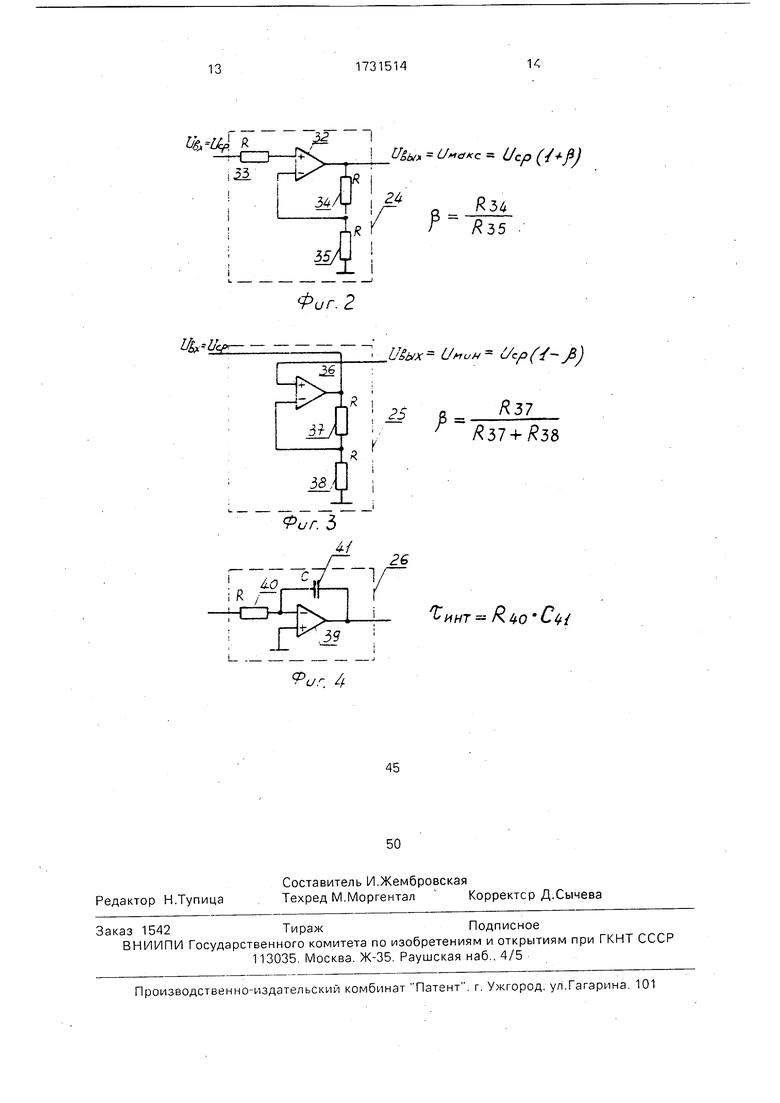

Задатчик 25 минимального уровня сварочного тока может быть выполнен в виде прецизионного аттенюатора (фиг. 3), собранного на операционном усилителе 36 и резисторах 37 и 38.

При этом сопротивления резисторов 34 и 35 задатчика 24 выбираются из условия

R 34 р 75-qc a сопротивления резисторов 37 и

38 задатчика 25 выбираются из условия

R 37

ft п 0-7 , р OQ. выбранный коэффициент пульсации сварочного тока.

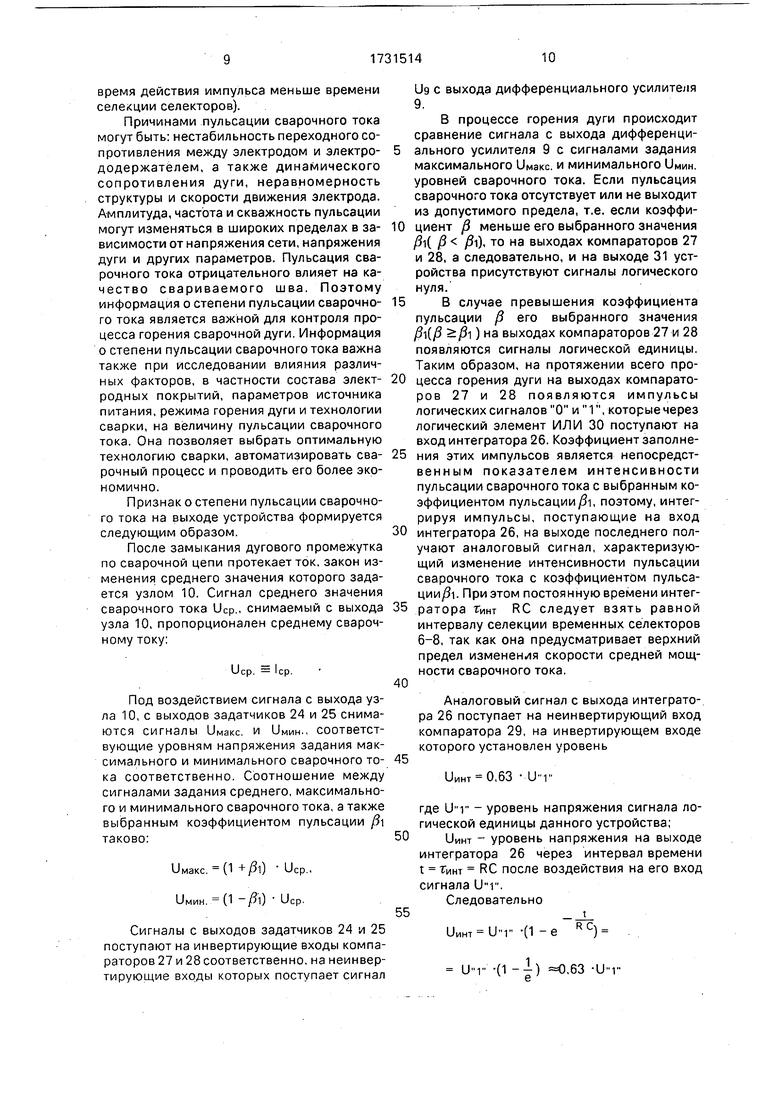

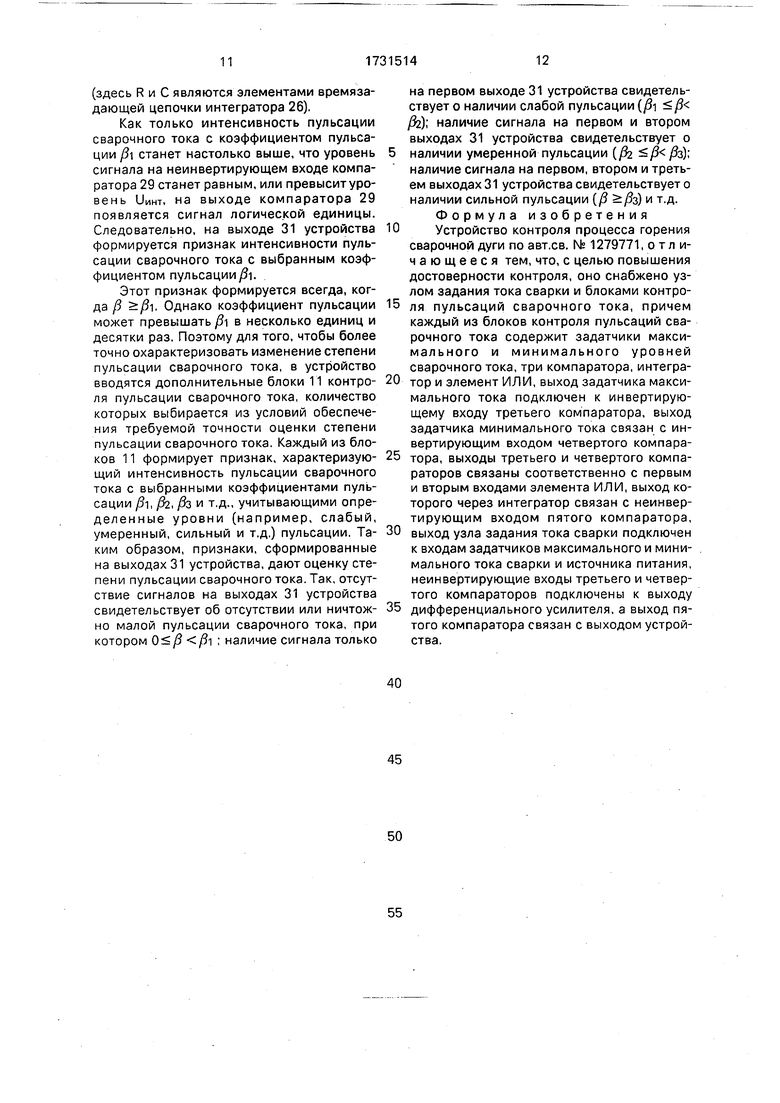

Интегратор 26 может быть выполнен в виде интегрирующей RC-цепочки или аналогового интегратора (фиг. 4), собранного на операционном усилителе 39, резисторе 40 и конденсаторе 41.

Устройство контроля процесса горения сварочной дуги работает следующим образом.

При отсутствии дуги в сварочной цепи, состоящей из последовательно соединенных источника 1 питания, измерительного шунта 13 и электрододержателя 19, ток не протекает, потенциалы на выходах измерительного шунта 13 одинаковы и равны напряжению холостого хода источника 1 питания. Ре зистивный мост 12 сбалансирован потенциометром 16, поэтому входной и выходной сигналы дифференциального усилителя 9 равны нулю.

Нулевой сигнал с выхода усилителя 9 поступает на входы детекторов уровня первого многоуровневого компаратора 2. Поскольку входной сигнал меньше порогов Ui и U2, определяющих режимы обрыва и короткого замыкания дуги соответственно, то на прямом выходе компаратора 2 формируется нулевой сигнал. Единичный сигнал с инверсного выхода компаратора 2 поступает на первый вход элемента И 5, подготавливая его к включению. Нулевой сигнал с усилителя 9 также поступает на входы детекторов уровня второго многоуровневого компаратора 3, на первом выходе которого формируется единичный, а на втором выходе - нулевой сигналы. Элементом И 5 на выходе 21 устройства формируется признак

обрыва дуги. Этот признак формируется всегда, если напряжение на выходе усилителя 9 не превышает порог Ui.

При замыкании дугового промежутка по

измерительному шунту 13 протекает сварочный ток. Напряжение, снимаемое с шунта 13, усиливается усилителем 9. Если напряжение Ug на выходе усилителя 9 находится в пределах Ui Ug Уз, то нулевые

0 сигналы с выхода детекторов уровня компаратора 2 сформируют единичный сигнал на его прямом выходе. Одновременно, если Ug Us, детектор уровня компаратора 3 остается в единичном состоянии, формируя

5 единичный сигнал на его первом выходе. При этом на входы второго временного селектора 7 поступают единичные сигналы, элемент совпадения селектора 7 срабатывает, сформировав на выходе 22 устройства

0 признак недостижения установившимся режимом горения требуемого режима сварки. При дальнейшем увеличении напряжения на измерительном шунте 13, т.е. если 1)з

Ug U4 (что соответствует фазе установив- 5 шегося режима горения дуги, соответствующей требуемому режиму сварки), срабатывает первый детектор уровня компаратора 3, формируя нулевой сигнал на его прямом выходе. При этом на выходах 20-23

0 устройства сигналы отсутствуют, что говорит о наличии фазы установившегося режима горения дуги, соответствующей требуемому режиму сварки.

При дальнейшем увеличении напряже5 ния на измерительном шунте 13, т.е. если Щ

Ug U2 (фаза превышения установившимся режимом горения дуги требуемого режима сварки), срабатывает элемент совпадения третьего селектора 8, формируя на

0 выходе 23 устройства признак превышения установившимся режимом горения дуги требуемого режима сварки.

При дальнейшем увеличении напряжения на измерительном шунте 13, т.е. если Ug

5 U2 (фаза короткого замыкания), срабатывает второй детектор уровня компаратора 2. На выход элемента И 4 поступают единичные сигналы с инверсного выхода компаратора 2 и второго выхода компаратора 3. На

0 выходе 20 устройства, при этом, формируется признак короткого замыкания.

На этапе формирования дуги возможны случаи пульсации, т.е. колебания сварочного тока от его среднего значения со скоро5 стью, превышающей скорость изменения средней мощности при устойчивом горении дуги. Для формирования признаков состояний горения дуги эти колебания сварочного тока являются ложными и подавляются RC- епочками временных селекторов 6-8 (если

время действия импульса меньше времени селекции селекторов).

Причинами пульсации сварочного тока могут быть: нестабильность переходного сопротивления между электродом и электро- додержателем, а также динамического сопротивления дуги, неравномерность структуры и скорости движения электрода. Амплитуда, частота и скважность пульсации могут изменяться в широких пределах в зависимости от напряжения сети, напряжения дуги и других параметров. Пульсация сварочного тока отрицательного влияет на качество свариваемого шва. Поэтому информация о степени пульсации сварочного тока является важной для контроля процесса горения сварочной дуги. Информация о степени пульсации сварочного тока важна также при исследовании влияния различных факторов, в частности состава электродных покрытий, параметров источника питания, режима горения дуги и технологии сварки, на величину пульсации сварочного тока. Она позволяет выбрать оптимальную технологию сварки, автоматизировать сварочный процесс и проводить его более экономично.

Признак о степени пульсации сварочного тока на выходе устройства формируется следующим образом.

После замыкания дугового промежутка по сварочной цепи протекает ток, закон изменения среднего значения которого задается узлом 10. Сигнал среднего значения сварочного тока UCp., снимаемый с выхода узла 10, пропорционален среднему сварочному току;

Ucp. I

ср.

Под воздействием сигнала с выхода узла 10, с выходов задатчиков 24 и 25 снимаются СИГНаЛЫ Умакс. И Умин., СООТВ6ТСТвующие уровням напряжения задания максимального и минимального сварочного тока соответственно. Соотношение между сигналами задания среднего, максимального и минимального сварочного тока, а также выбранным коэффициентом пульсации таково:

UMaKC. (1+/3l) Ucp, UMMH. (1 ) Ucp.

Сигналы с выходов задатчиков 24 и 25 поступают на инвертирующие входы компараторов 27 и 28 соответственно, на неинвертирующие входы которых поступает сигнал

Ug с выхода дифференциального усилителя 9.

В процессе горения дуги происходит сравнение сигнала с выхода дифференциального усилителя 9 с сигналами задания максимального Умакс. и минимального 1)Мин. уровней сварочного тока. Если пульсация сварочного тока отсутствует или не выходит из допустимого предела, т.е. если коэффициент /3 меньше его выбранного значения /3i( /3 /3i), то на выходах компараторов 27 и 28, а следовательно, и на выходе 31 устройства присутствуют сигналы логического нуля.

В случае превышения коэффициента пульсации /3 его выбранного значения (/3 /3i) на выходах компараторов 27 и 28 появляются сигналы логической единицы. Таким образом, на протяжении всего процесса горения дуги на выходах компараторов 27 и 28 появляются импульсы логических сигналов О и Г, которые через логический элемент ИЛИ 30 поступают на вход интегратора 26. Коэффициент заполнения этих импульсов является непосредственным показателем интенсивности пульсации сварочного тока с выбранным коэффициентом пульсации/3i, поэтому, интегрируя импульсы, поступающие на вход

интегратора 26, на выходе последнего получают аналоговый сигнал, характеризующий изменение интенсивности пульсации сварочного тока с коэффициентом пульсации/. При этом постоянную времени интегратора тинт RC следует взять равной интервалу селекции временных селекторов 6-8, так как она предусматривает верхний предел изменения скорости средней мощности сварочного тока.

Аналоговый сигнал с выхода интегратора 26 поступает на неинвертирующий вход компаратора 29, на инвертирующем входе которого установлен уровень

1)инт 0,63

где 1)г - уровень напряжения сигнала логической единицы данного устройства;

UHHT - уровень напряжения на выходе интегратора 26 через интервал времени t Тинт RC после воздействия на его вход сигнала От.

Следовательно

t

иинт и-г -(1-е RC)

U-r (--) 0.63 -U-1(здесь R и С являются элементами времяза- дающей цепочки интегратора 26).

Как только интенсивность пульсации сварочного тока с коэффициентом пульсации станет настолько выше, что уровень сигнала на неинвертирующем входе компаратора 29 станет равным, или превысит уровень Уинт, на выходе компаратора 29 появляется сигнал логической единицы. Следовательно, на выходе 31 устройства формируется признак интенсивности пульсации сварочного тока с выбранным коэффициентом пульсации .

Этот признак формируется всегда, когда /3 , Однако коэффициент пульсации может превышать ySi в несколько единиц и десятки раз. Поэтому для того, чтобы более точно охарактеризовать изменение степени пульсации сварочного тока, в устройство вводятся дополнительные блоки 11 контроля пульсации сварочного тока, количество которых выбирается из условий обеспечения требуемой точности оценки степени пульсации сварочного тока. Каждый из блоков 11 формирует признак, характеризующий интенсивность пульсации сварочного тока с выбранными коэффициентами пульсации , /%, /Зз и т.д., учитывающими определенные уровни (например, слабый, умеренный, сильный и т.д.) пульсации. Таким образом, признаки, сформированные на выходах 31 устройства, дают оценку степени пульсации сварочного тока. Так, отсутствие сигналов на выходах 31 устройства свидетельствует об отсутствии или ничтожно малой пульсации сварочного тока, при котором ; наличие сигнала только

на первом выходе 31 устройства свидетельствует о наличии слабой пульсации (/Зч / /32); наличие сигнала на первом и втором выходах 31 устройства свидетельствует о наличии умеренной пульсации (/% ); наличие сигнала на первом, втором и третьем выходах 31 устройства свидетельствует о наличии сильной пульсации (/ ) и т.д. Формула изобретения Устройство контроля процесса горения сварочной дуги по авт.св. № 1279771, отличающееся тем, что, с целью повышения достоверности контроля, оно снабжено узлом задания тока сварки и блоками контроля пульсаций сварочного тока, причем каждый из блоков контроля пульсаций сварочного тока содержит задатчики максимального и минимального уровней сварочного тока, три компаратора, интегратор и элемент ИЛИ, выход задатчика максимального тока подключен к инвертирующему входу третьего компаратора, выход задатчика минимального тока связан с инвертирующим входом четвертого компаратора, выходы третьего и четвертого компараторов связаны соответственно с первым и вторым входами элемента ИЛИ, выход которого через интегратор связан с неинвертирующим входом пятого компаратора, выход узла задания тока сварки подключен к входам задатчиков максимального и минимального тока сварки и источника питания, неинвертирующие входы третьего и четвертого компараторов подключены к выходу 5 дифференциального усилителя, а выход пятого компаратора связан с выходом устройства.

0

5

0

5

0

U&bi Унакс Ucp (S+J3J

fi K34 Я-Ti

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля процесса горения сварочной дуги | 1985 |

|

SU1279771A1 |

| Устройство контроля процесса горения сварочной дуги | 1988 |

|

SU1620237A2 |

| Источник питания для электродуговой сварки | 1984 |

|

SU1255333A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069613C1 |

| Тренажер сварщика | 1988 |

|

SU1594588A1 |

| Тренажер сварщика | 1989 |

|

SU1663619A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОРЕЛКИ | 2004 |

|

RU2278770C1 |

| БЕСТРАНСФОРМАТОРНЫЙ ИСТОЧНИК ПИТАНИЯ ДЛЯ ЭЛЕКТРОСВАРКИ | 2008 |

|

RU2371287C1 |

| Регулятор энергетического цикла сварки | 1987 |

|

SU1512736A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ СВАРОЧНОГО ЭЛЕКТРОДА | 2002 |

|

RU2217276C1 |

Изобретение относится к контролю процессов дуговой сварки и может быть использовано для контроля качества сварки, в частности при дуговой автоматической, полуавтоматической и ручной сварках во всех областях народного хозяйства. Цель изобретения - повышение достоверности контроля. Устройство содержит источник 1 питания, два многоуровневых компаратора 2 и 3, два элемента И 4 и 5, три временных селектора 6-8. дифференциальный усилитель 9 и узел 10 задания тока сварки. Блоки 11 контроля пульсации сварочного тока содержат задатчики 24 и 25 соответственно максимального и минимального уровней сварочного тока, интегратор 26, третий 27, четвертый 28 и пятый 29 компараторы и элемент ИЛИ 30. Выход пятого компаратора 29 является выходом устройства, определяющим признак степени пульсации сварочного тока. Блок 11 контроля пульсаций обеспечивает сравнение заданного значения сварочного тока с действующими значе- ниями и формирование результата сравнения на выходе устройства, что позволяет повысить качество сварки. 4 ил. (Л С

ЈW.3

/

я

i К ,

3

Ф«г. 4

+

2€

f l Q Clti

| Устройство контроля процесса горения сварочной дуги | 1985 |

|

SU1279771A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-02-09—Подача