Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Припой для пайки меди | 1988 |

|

SU1562092A1 |

| ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 2010 |

|

RU2432242C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ТОКОПЕРЕДАЮЩИЕ ПОВЕРХНОСТИ КОНТАКТНЫХ СОЕДИНЕНИЙ | 2014 |

|

RU2580355C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ТОКОПЕРЕДАЮЩИЕ ПОВЕРХНОСТИ РАЗБОРНЫХ КОНТАКТНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2301847C1 |

| ПРИПОЙ НА ОСНОВЕ МЕДИ | 2004 |

|

RU2279957C1 |

| Способ нанесения металлического покрытия на токопередающие поверхности контактных соединений | 2017 |

|

RU2690086C2 |

| Припой для пайки металлов и сталей | 1990 |

|

SU1763133A1 |

| Припой для бесфлюсовой пайки и способ его изготовления | 2015 |

|

RU2609583C2 |

| Способ лужения алюминия и его сплавов | 1989 |

|

SU1750881A1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ КОРРОЗИОННОЙ ЗАЩИТЫ | 1990 |

|

RU1782056C |

Использование: в электротехнической промышленности для получения соединений и покрытий на медной и латунной проволоке методом погружения в расплавленный припой. Сущность изобретения: припой содержит следующие компоненты, мас.%: медь 0,1-3; алюминий 0,1-0,5; галлий 0,1-0,3; бор 0,05-1,5; цинк остальное. 2 табл.

Изобретение относится к пайке, в частности к составу припоя, и может быть использовано в электротехнической промышленности для получения соединений и покрытий на медной и латунной проволоке методом погружения в расплавленный припой.

Известен припой 1 для пайки и лужения медных сплавов, содержащий, мас.% Медь0,1-4

Никель0,1-1

Алюминий0,01-0,5

Хром0-0,5

Титан0-0,5

ЦинкОстальное

Недостатками данного припоя являются сравнительно невысокая смачивающая способность, что особенно заметно проявляется при лужении медной или латунной проволоки, и высокий коэффициент трения. Наиболее близким по технической сущности к предлагаемому является припой 2 следующего состава, мае./:

Цинк0,3-3

Алюминий0,05-0,3

Медь0,02-0,2

Галлий0,1-0,3

КадмийОстальное

Однако указанный припой также имеет сравнительно невысокую прочность и высокий коэффициент трения.

Цель изобретения - повышение смачиваемости, прочности и уменьшение коэффициента трения.

Указанная цель достигается тем, что состав, содержащий цинк, алюминий, медь.

|3

Ig

м

галлий, дополнительно содержит бор при следующем соотношении компонентов, мас.%:

Медь0,1-3

Алюминий0,1-0,5

Галлий0,1-0,3

Бор0,05-1,5

ЦинкОстальное

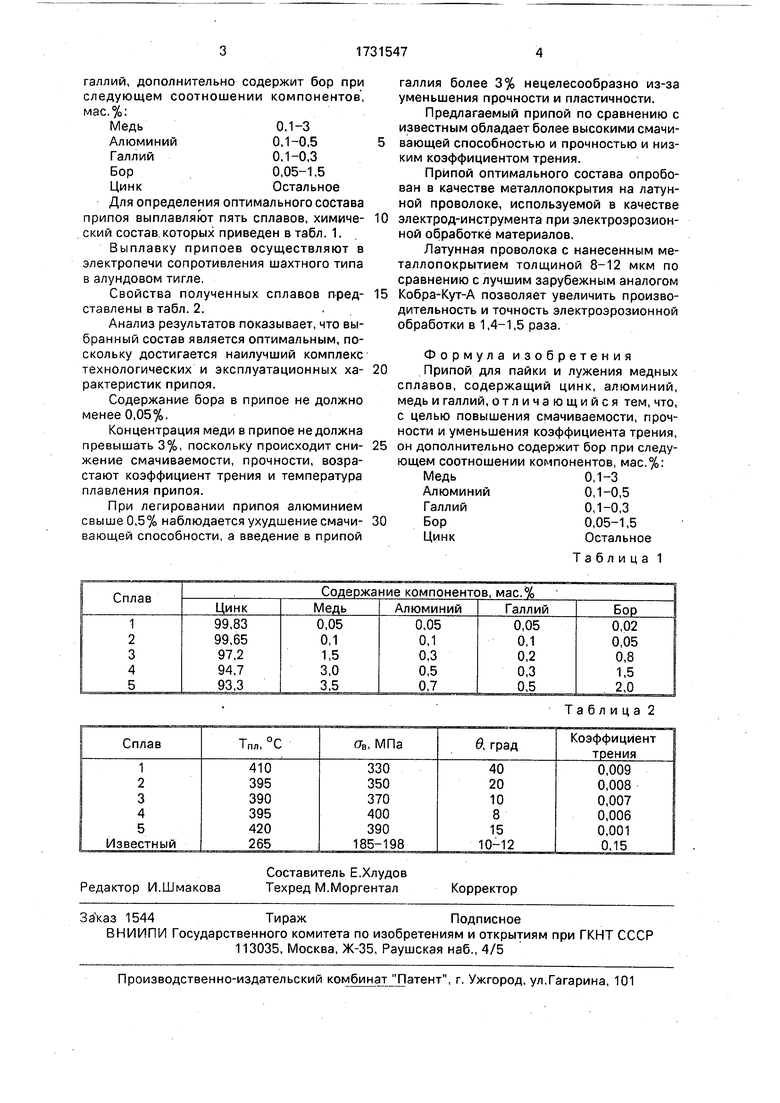

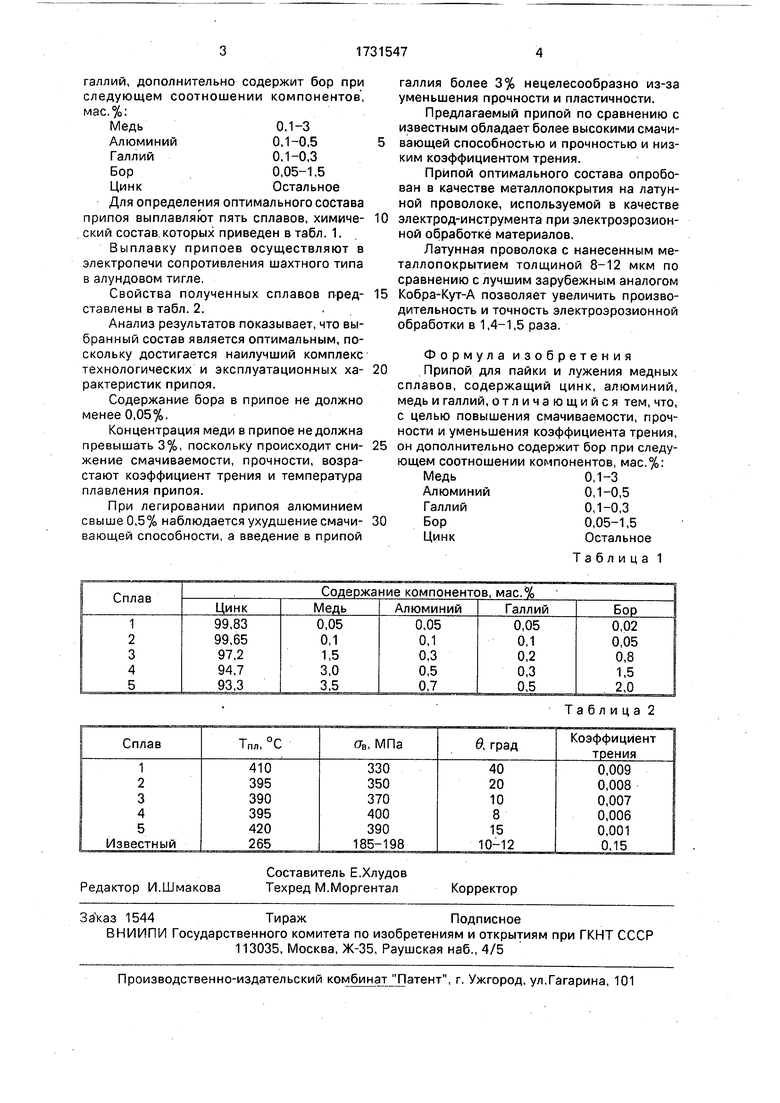

Для определения оптимального состава припоя выплавляют пять сплавов, химиче- ский состав которых приведен в табл. 1.

Выплавку припоев осуществляют в электропечи сопротивления шахтного типа в алундовом тигле.

Свойства полученных сплавов пред- ставлены в табл. 2.

Анализ результатов показывает, что выбранный состав является оптимальным, поскольку достигается наилучший комплекс технологических и эксплуатационных ха- рактеристик припоя.

Содержание бора в припое не должно менее 0,05%.

Концентрация меди в припое не должна превышать 3%, поскольку происходит сни- жение смачиваемости, прочности, возрастают коэффициент трения и температура плавления припоя.

При легировании припоя алюминием свыше 0,5% наблюдается ухудшение смачи- вающей способности, а введение в припой

галлия более 3% нецелесообразно из-за уменьшения прочности и пластичности.

Предлагаемый припой по сравнению с известным обладает более высокими смачивающей способностью и прочностью и низким коэффициентом трения.

Припой оптимального состава опробован в качестве металлопокрытия на латунной проволоке, используемой в качестве электрод-инструмента при электроэрозионной обработке материалов,

Латунная проволока с нанесенным металлопокрытием толщиной 8-12 мкм по сравнению с лучшим зарубежным аналогом Кобра-Кут-А позволяет увеличить производительность и точность электроэрозионной обработки в 1,4-1,5 раза.

Формула изобретения Припой для пайки и лужения медных сплавов, содержащий цинк, алюминий, медь и галлий, отличающийся тем, что, с целью повышения смачиваемости, прочности и уменьшения коэффициента трения, он дополнительно содержит бор при следующем соотношении компонентов, мас.%: Медь0,1-3

Алюминий0,1-0,5

Галлий0,1-0,3

Бор0,05-1,5

ЦинкОстальное

Таблица 1

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4647308, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Припой для пайки меди | 1988 |

|

SU1562092A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-08-17—Подача