Изобретение относится к сварке, в частности к составу электродного покрытия, применяемого преимуществ но для сварки малоуглеродистой ста Известны различные электродные покрытия наприм состав 1 содержащий следующие компоненты, вес Ильмеиитовый концентрат 35-45 Магнецит6-12 Полевой ишат8-12 Ферромарганец12-16 ФерросилИ1и1й3 Целлюлоза1-3 Железный пороиюк 1-3 Однако металл шва, полученный известным электродом, имеет склонность к образованию реитн. Наиболее близкимпо составу к пред гаемому является электродное покрыти 2 ,содержащеё компоненты, вес. % i Ильмеиитовый концентрат 33 Кварцевый песок 10 Полевой шпат10 Мрамор11 Доломит4 Слюда3 Тальк3 Органические вещества 4 Ферромарганец16 Ферросилиций3 Недостатком известного состава электродного покрытия являетоя сплошность меташла шва к образованию трещин. Цель изобретения,- повышение СТОЙКОСТИ металла иша против образования трещин . Цель достигается тем, что состав электродного покрытия дополнительно содержит магнезит, и закись марганца при следующем соотношении компонентов, вес.%} Мрамор2-8 Полевой шпат10-25 Каолин7-15 Ферромарганец 10-15 Целлюлоза 1-2 Магнезит2-5 Закись марганца 3-7 Ильменитовый концентрат Остальное Состав электродного покрытия может содержать двуокись церия в количестве 1-3 вес.%. Магнезит (MgCOj), диссоциируя в процессе сварки и образуя окись магния, снижает термодинамическую активность кремнезема и тем самьм способствует торможению кремневосстанОвительного процесса и повышает стойкость электрода к порообразованию при сварке на повышенных плотностях сварочного тока. Одновременно с закисью марганца окись магния повышает di ЛЛи О и тем самым способствует повышению раскислительной способности ферромарганца и большему переходу лигирующих элементов, что повышает производительность процесса св.. Причем применение магне-, зита и закиси марганца в ильменитовых покрытиях для повышения производительности и стойкости к порообразовании) значительно эффективнее по сравнению с добавками других . окислов, так как эти добавки наиболее эффективно воздействуют найбгр/г, и dMviO в необходимом направлении. Для повышения ударной вязкости металла в состав покрытия вводят двуокись церия.

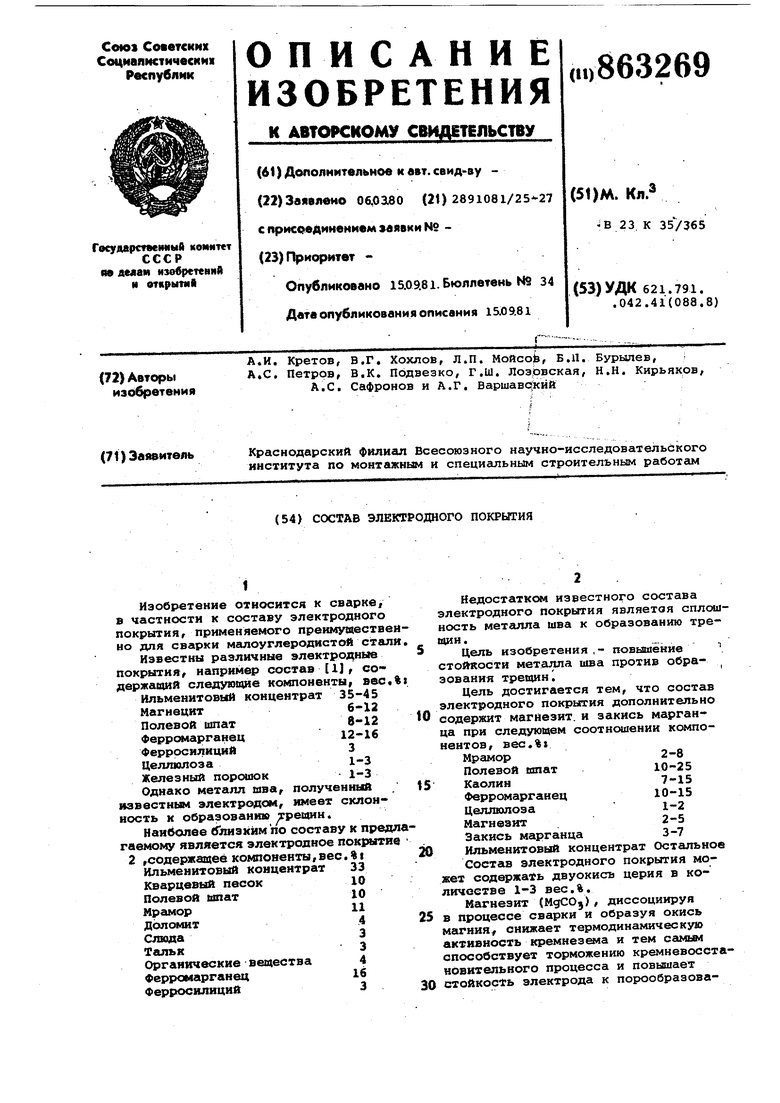

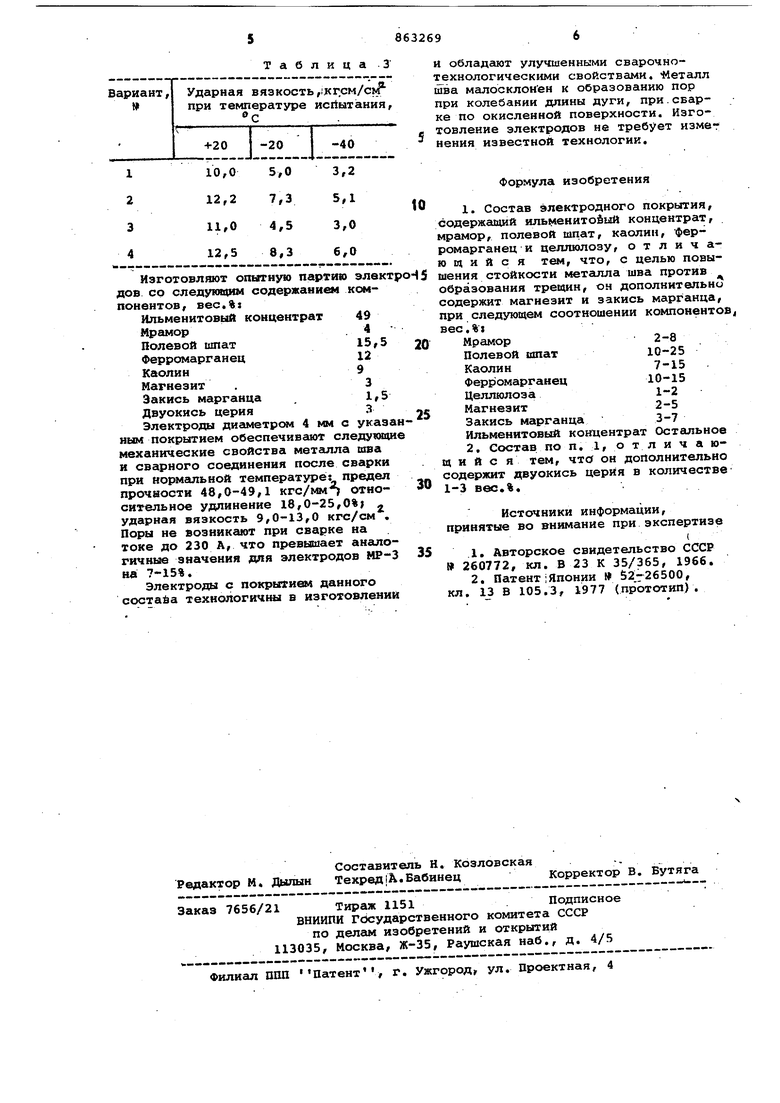

В табл. 1 приведены четыре рецептуры для полученияпокрытия.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1990 |

|

SU1731552A1 |

| Состав электродного покрытия | 1979 |

|

SU841873A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Состав электродного покрытия | 1980 |

|

SU899314A1 |

| Состав электродного покрытия | 1976 |

|

SU629031A1 |

| Электродное покрытие | 1974 |

|

SU685464A1 |

| Состав электродного покрытия | 1980 |

|

SU933336A1 |

| Состав электродного покрытия | 1978 |

|

SU789261A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2008158C1 |

В качестве связующего при изготовлении электродов используется жидкое калиево-натриево стекло с модулем 2,7-2,9. Покрытие наносится на металлические стержни из проволоки се-08 способом опрессовки. Содержание магнезита в покрытии в количестве 2/5 вес.% является целесообразным. Уменьшение магнезита менее 2 вес.% недостаточно повышает стойкость против порообразования, а увеличение более 5 вес.% ухудшает технологичность изготовления электродов. Содержание закиси марганца в

покрытии в количестве 3-7 вес.% яв- , ляется наиболее целесообразным. Введение менее 3 вес.% закиси марганца в состав покрытия недостаточно уменьшает мало повышает коэффициент перехода марганца, а более 7 вес. % - способствует значит ель нсялу повышению прочнсютных характеристик наплавленного металла, что для электродов этого типа не нужно.

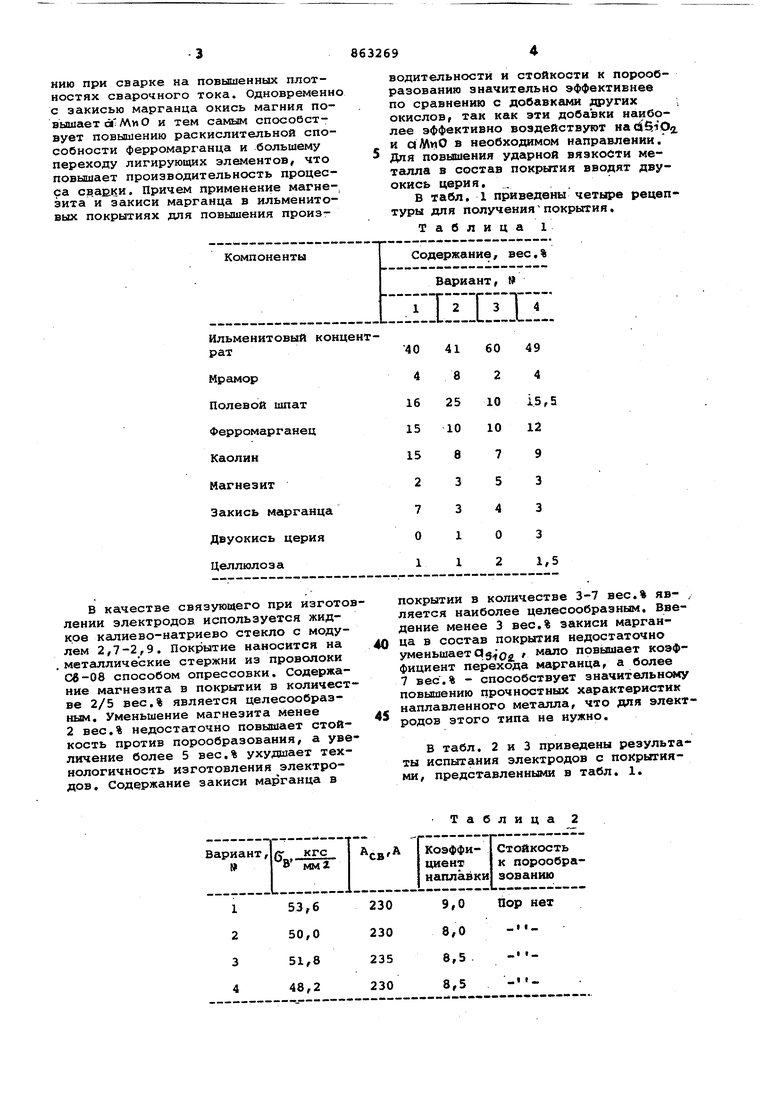

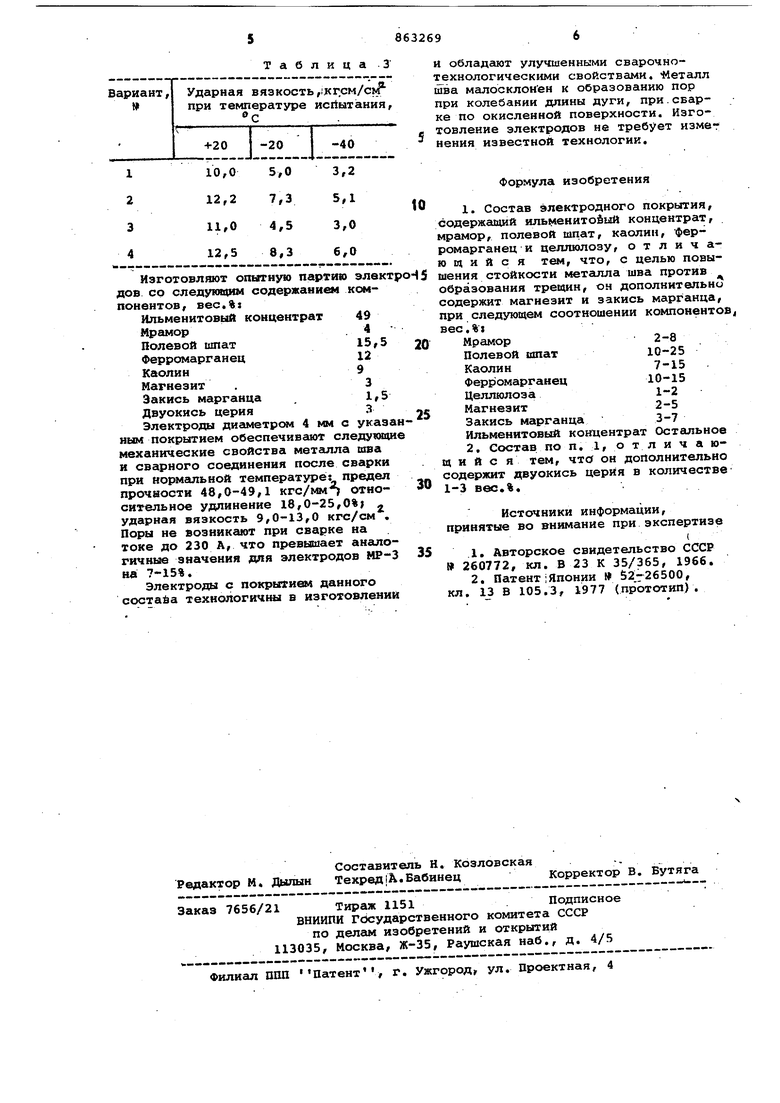

В табл. 2 и 3 приведены результаты испытания электродов с покрытиями, представленными в табл. 1.

Таблица 2

Таблица 3 Изготовляют опытную партию элвкт дов со следяоцим содержаяи ксмпонентов, вес.%} Ильменитовый концентрат 49 Мрамор4 Полевой шпат15 5 Ферромарганец12 Каолин9 Магнезит .3 Закись марганца1 5 Двуокись церия3 Электроды диаметром 4 мм с указ ным покрытием обеспечивгиот следужици механические свойства металла шва и сварного соединения после сварки при нормальной температуре: предел прочности 48,0-49,1 кгс/1«л относительное удлинение 18,0-25,0% .. ударная вязкость 9,0-13,0 кгс/см . Поры не возникают при сварке на токе до 230 А, что превышает анало гичные значения ftfta электродов МРна 7-15%. Электроды с покрытием данного состава технологичны а изготовлении

и обладёоот улучшенными сварочнотехнологическими свойствами. -Металл шва малосклонен к образованию пор при колебании длины дуги, при.сварке по окисленной поверхности. Изготовление злектродов не требует изменения известной технологии. Формула изобретения 1.Состав электродного покрытия, содержащий ильменитоёый концентрат, мрамор, полевой шпат, каолин, ферромарганец и целлюлозу, отличающийся тем, что, с целью повышения стойкости метсшла шва против образования трецин, он дополнительно содержит магнезит и закись марганца, при следующем соотношении компонентов вес.% Мрамор2-8 Полевой шпат10-25 Каолин7-15 Ферромарганец 10-15 Целлюлоза1-2 Магнезит2-5 Закись марганца 3-7 Ильменитовый концентрат Остальное 2.Состав по п. 1, о т л и ч а ющ и и с я тем, что он дополнительно содержит двуокись церИя в количестве 1-3 вес.%. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 260772, кл. В 23 К 35/365, 1966. 2.Патент jЯпонии I 2-26500, кл. 13 В 105.3, 1977 (прототип).

Авторы

Даты

1981-09-15—Публикация

1980-03-06—Подача