(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1979 |

|

SU812485A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217287C1 |

| Состав электродного покрытия | 1990 |

|

SU1731552A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2074077C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217286C1 |

| Состав электродного покрытия | 1990 |

|

SU1692795A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124426C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2224631C2 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| Электродной покрытие | 1975 |

|

SU551149A1 |

Изобретение относится к сварке, в частности к составу электродного покрытия, и может бы использовано в электродах для ручной электро дутовой сварки углеродистых и низколегированных сталей. Известны различные составы электродных покрытий, например состав покрытия, содержащий следующие компоненты, вес.% Титановый концентрат4-12 Рутил30-50 Мел5-15 Тальк2-8 Ферромарганец5-15 Крахмал2-10 Поташ2-10 Огнеупорная глина6-14 Недостатками этого состава покрытия является его многокомпонентность, что значительно усложняет его изготовление в производственны условиях, а также высокая гигроскопичность п крытия за счет содержания в значительных количествах таких гигроскопичных Iv aтepиaлoв, как крахмал, огнеупорная глина, поташ. Это приводит к повышенному содержанию водорора в наплавлеьшом металле и, как следствие, снижению механических свойств сварного соединения. Наиболее близким по составу компонентов к изобретению является электродное покрытие, содержащее следующие компоненты, вес.% Ильменитовый концентрат42 Мрамор6 Ферромарганец20 Гематит6 Тальк12 Мусковит12 Целлюлоза2 Недостатком известного состава электродного покрытия является низкая технологичность изготовления, а именно: многокомпонентность (семь компонентов); содержащийся в покрытир гематит размальгеается перед употреблением, что сопряжено с определенными затруднениями вследствие большой летучести, образующейся мелкодисперсной пыли; опрессовка электродов производится при сравнительно высоком давлении (120-150 атм); наличие в составе покрытия в. значительных-количествах дефицитных 3 и дорогостоящих-компонентов (мусковит - 12 ферромарганец- 20%). Кроме того, высокое содержание ферромарганца в составе покрытия не обеспечивает наплавленному металлу, ввиду большой кислотности шлаковой основы покрытия, высоких характеристик механических свойств, и, в то же время, вызьшает повышенное содержание в сварочном аэрозоле токсичного окисла марганца.Целью изобретения является повышение технологичности изготовления покрытия и качества наплавленного металла. Цель достигается тем, что в составе электродного покрытия, содержащем ильменитовый концентрат, карбонат щелочноземельного металла, ферромарганец, тальк и целлюлозу, ком поненты взяты в следующем соотношении, вес.%: ЬСарбонат щелочноземельного металла5-15 Ферромарганец12-18 Тальк27-50 Целлюлоза1-3 Ильменитовьш концентратОстальное В качестве карбоната щелочноземельного ме талла состав может, содержать компонент, выб ранный из группы: карбонат кальция, карбона магния.

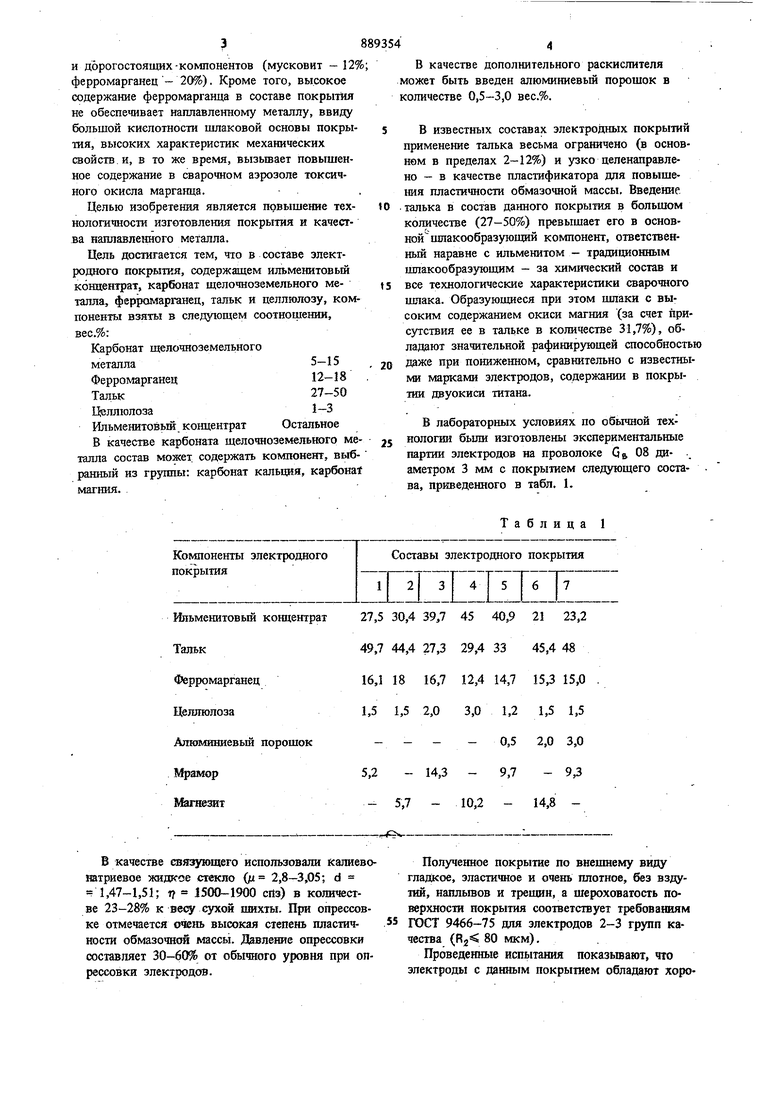

Компоненты электродного покрытия

Ильменитовый концентрат

Тальк

Ферромарганец

Целлюлоза

Алюминиевый порошок

Мрамор

Магнезит

В качестве связующего использовали калиевоттриевое жидкое стекло (;и 2,8-3,05; d - 1,47-1,51; п J500-1900 сиз) в количестве 23-28% к весу С)гхой шихты. При опрессовке отмечается o4ezn высокая степень пластичности обмазочной массы. Давление опрессовки составляет 30-60% от обычного уровня при опрессовки электродов.

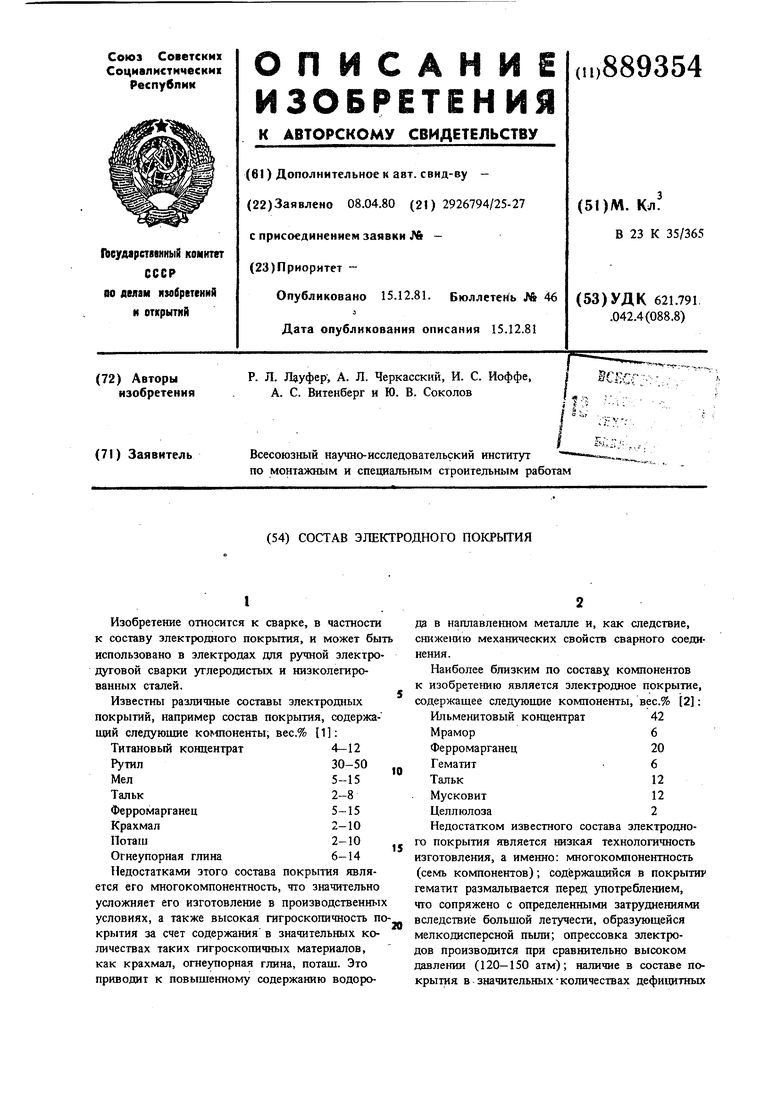

Таблица 1

Составы электродного покрытия

ГПЕП ПФТ

27,530,439,74540,9

49,744,427,329,433

16,11816,712,414,7

1,51,52,03,0 1,2

-- - - 0,5

5,2-14,3 - 9,7

-5,7-10,2 Цолученное покрытие по внешнему виду гладкое, эластичное и очень плотное, без взду1ИЙ, напльшов и трещин, а шероховатость поверхности покрытия соответствует требованиям ГОСТ 9466-75 для электродов 2-3 групп качества (Rj 80 мкм).

Проведенные испытания показьюают, что электроды с данным покрытием обладают хороВ качестве дополнительного раскислителя ожет быть введен алюминиевый порошок в оличестве 0,5-3,0 вес.%. В известных составах электродных покрытий применение талька весьма ограничено (в основном в пределах 2-12%) и узко целенаправлено - в качестве пластификатора для повышения пластичности обмазочной массы. Введение, талька в состав данного покрытия в большом количестве (27-50%) превышает его в основной шлакообразующий компонент, ответственный наравне с ильменитом - традиционным шлакообраэующим - за химический состав и все технологические характеристики сварочного шлака. Образующиеся при этом шлаки с высоким содержанием окиси магния (за счет присутствия ее в тальке в количестве 31,7%), обладают значительной рафинирующей способностью даже при пониженном, сравнительно с известными марками электродов, содержании в покрытии дауокиси титана. В лабораторных условиях по обычной технологии были изготовлены экспериментальные партии электродов на проволоке G 08 ди- . аметром 3 мм с покрытием следующего соста- . ва, приведенного в табл. 1.

5 8893546

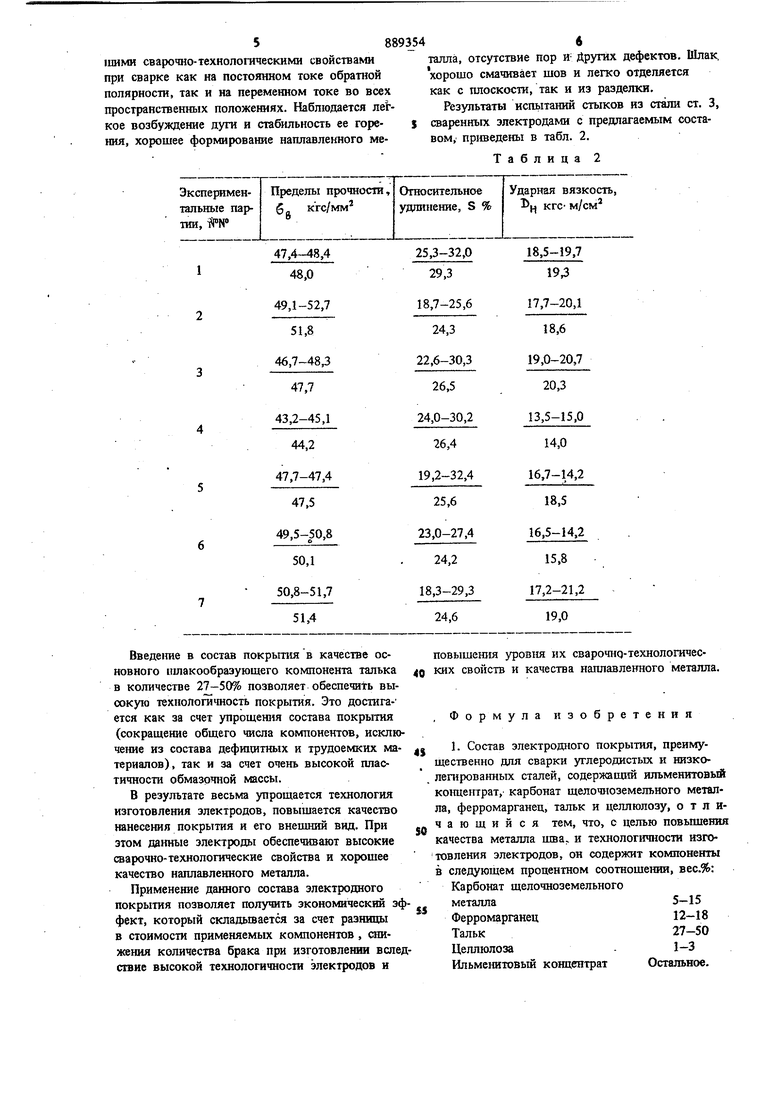

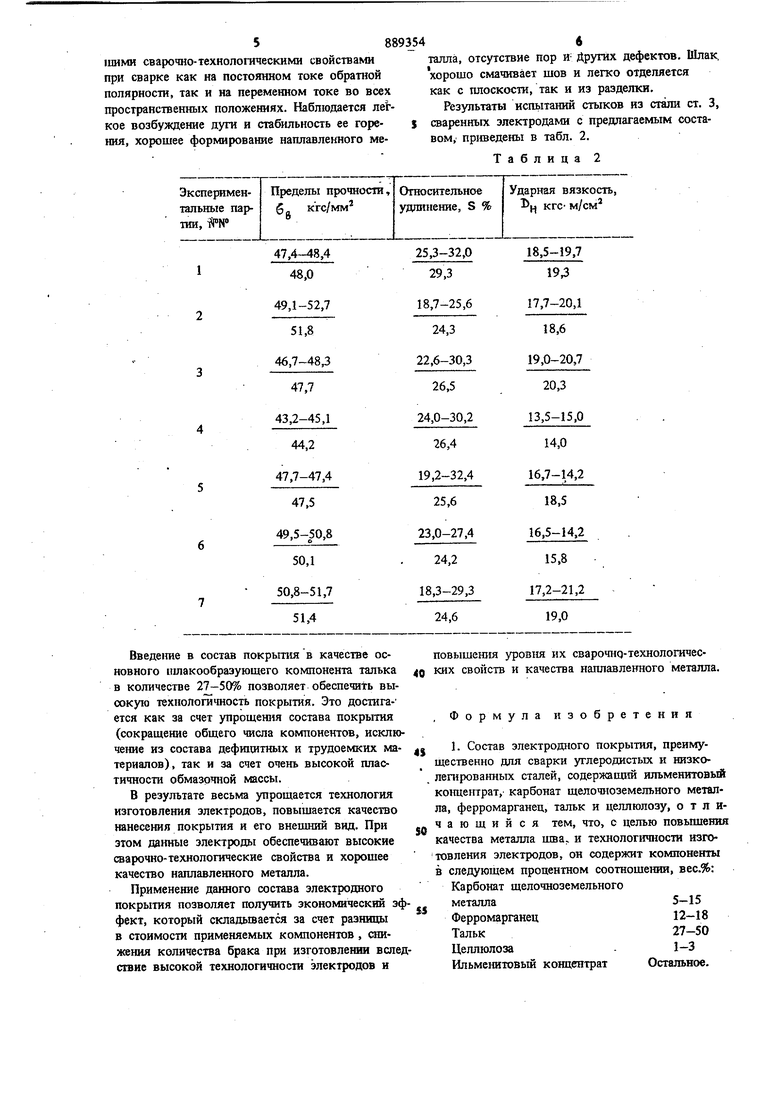

шими еварочно-технологическими свойствамиталла, отсутствие пор и- Других дефектов. Шлак,

при сварке как на постоянном токе обратнойхорошо смачивает шов и легко отделяется

полярности, так и иа переменном токе во всехкак с плоскости, так и из разделки,

пространственных положениях. Наблюдается лег-Результаты испьгтаннй стыков из стали ст. 3,

кое возбуждение дуги и стабильность ее горе-$ сваренных электродами с предлагаемым состания, хорошее формирование наплавленного ме-вом, пр1шедены в табл. 2.

Введе1те в состав покрытия в качестве основного ншакообразующего компонента талька в количестве 27-50% позволяет обеспечить высокуто технологичность покрытия. Это достигается как за счет упрощения состава покрытия (сокращение общего числа компонентов, исключение из состава дефицитных и трудоемких материалов), так и за счет очень высокой пластичности обмазочной массы.

В результате весьма упрощается технология изготовления электродов, повышается качество нанесения покрытия и его внепший вид. При этом данные электроды обеспечивают высокие сварочно-технологические свойства и хорошее качество наплавленного металла.

Применение данного состава электродного покрытия позволяет получить экономический эффект, который складьшается за счет разницы в стоимости применяемых компонентов, ашжения количества брака при изготовлении вследствие высокой технологичности электродов и

Таблица 2

повышешш уров1и их сварочно-технологических свойств и качества наплавленного металла.

40

, Формула изобретения

SQ качества металла шва. и тех1юлогичности изготовления электродов, он содержит компоненты в следующем процентном соотнощении, вес.%: Карбонат щелочноземельного металла5-15

&S

Ферромарганец12-18

Тальк27-50

Целлюлоза-1-3

Ильменитовый концентратОстальное.

7 889354g

тем, что в качестве карбоната щелочноземель-принятые во внимание при экспертизе

ного металла он содержит компонент, выбран-1 Авторское свидетельство СССР № 447238,

ный из группы: карбонат кальция, карбонаткл. В 23 К 35/365, 1973.

магния. J

Авторы

Даты

1981-12-15—Публикация

1980-04-08—Подача