Изобретение относится к области технологии удобрений, в частности органоми- неральных удобрений, содержащих фосфаты и гуматы аммония.

Цель изобретения - повышение выхода целевого продукта при увеличении прочности гранул, содержания усвояемых форм пя- тиокиси фосфора и общего содержания питательных веществ.

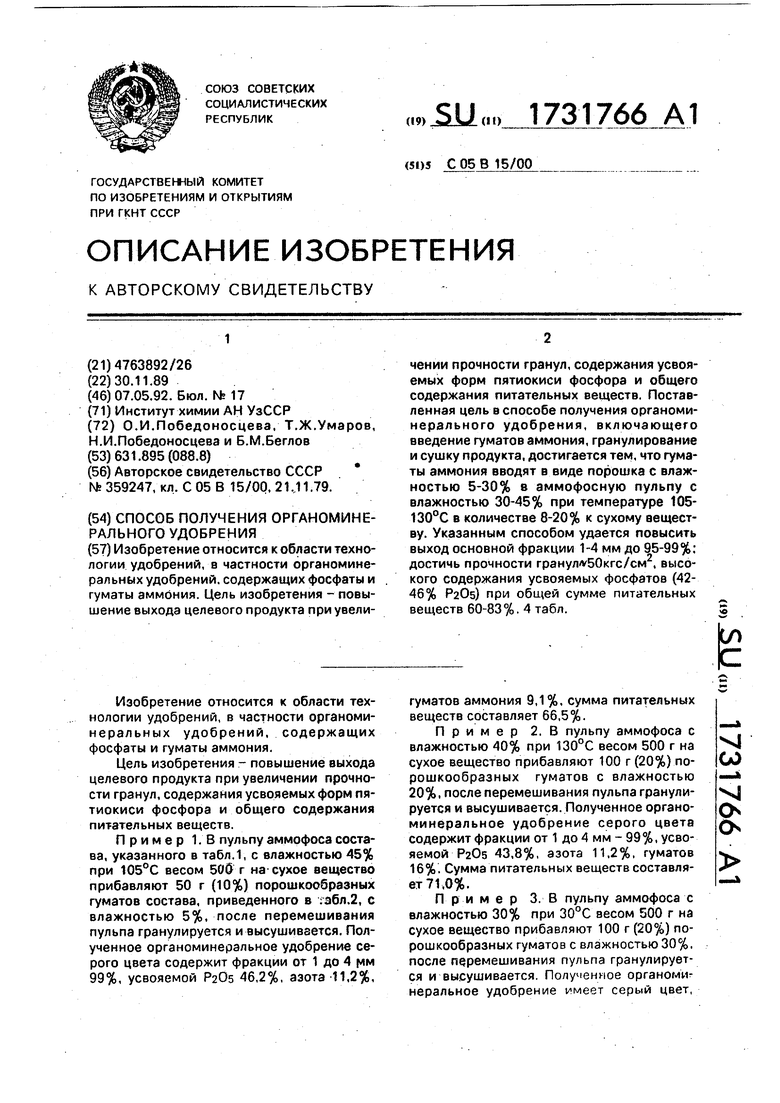

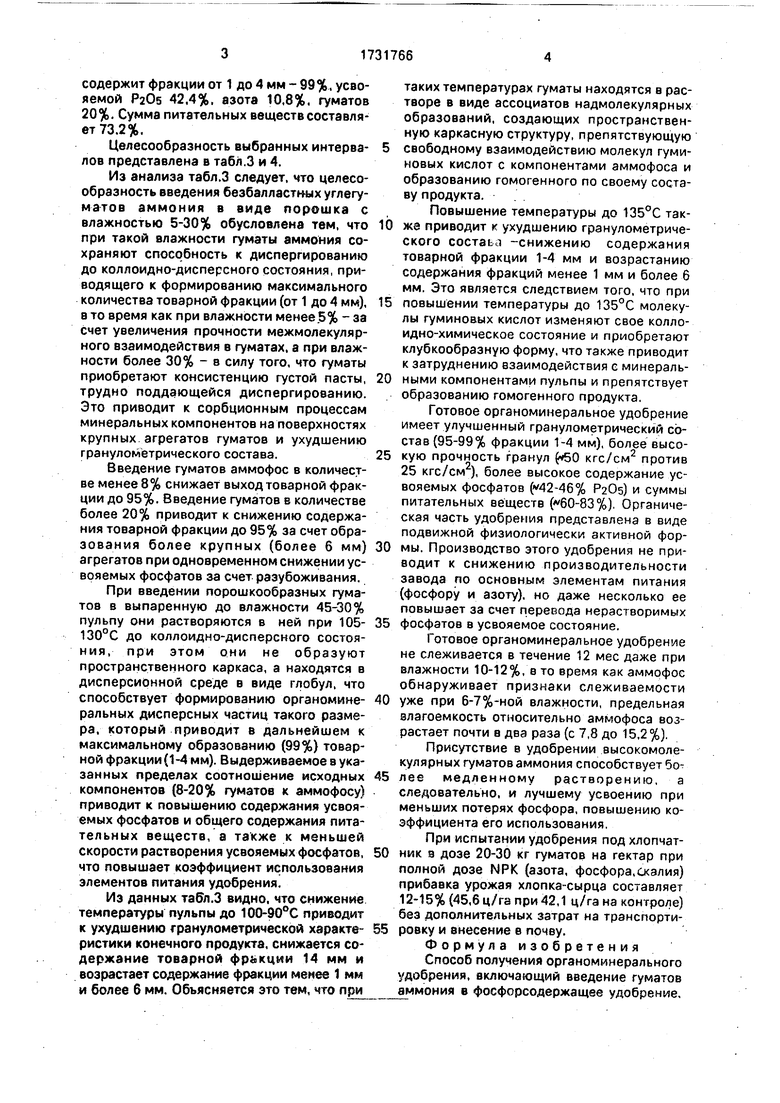

Пример 1. В пульпу аммофоса состава, указанного в табл.1, с влажностью 45% при 105°С весом 500 г на сухое вещество прибавляют 50 г (10%) порошкообразных гуматов состава, приведенного в :эбл.2, с влажностью 5%, после перемешивания пульпа гранулируется и высушивается. Полученное органоминеральное удобрение серого цвета содержит фракции от 1 до 4 мм 99%, усвояемой P20s 46,2%, азота -11,2%,

гуматов аммония 9,1%, сумма питательных веществ составляет 66,5%.

Пример 2. В пульпу аммофоса с влажностью 40% при 130°С весом 500 г на сухое вещество прибавляют 100 г (20%) порошкообразных гуматов с влажностью 20%, после перемешивания пульпа гранулируется и высушивается. Полученное органоминеральное удобрение серого цвета содержит фракции от 1 до 4 мм - 99%, усвояемой PaOs 43,8%, азота 11,2%, гуматов 16%. Сумма питательных веществ составляет 71.0%.

Пример 3. В пульпу аммофоса с влажностью 30% при 30°С весом 500 г на сухое вещество прибавляют 100 г (20%) порошкообразных гуматов с влажностью 30%, после перемешивания пульпа гранулируется и высушивается. Полученное органоминеральное удобрение имеет серый цвет,

VI

00

ON О

содержит фракции от 1 до 4 мм - 99%, усвояемой PaOs 42,4%. азота 10,8%, гуматов 20%. Сумма питательных веществ составляет 73.2%.

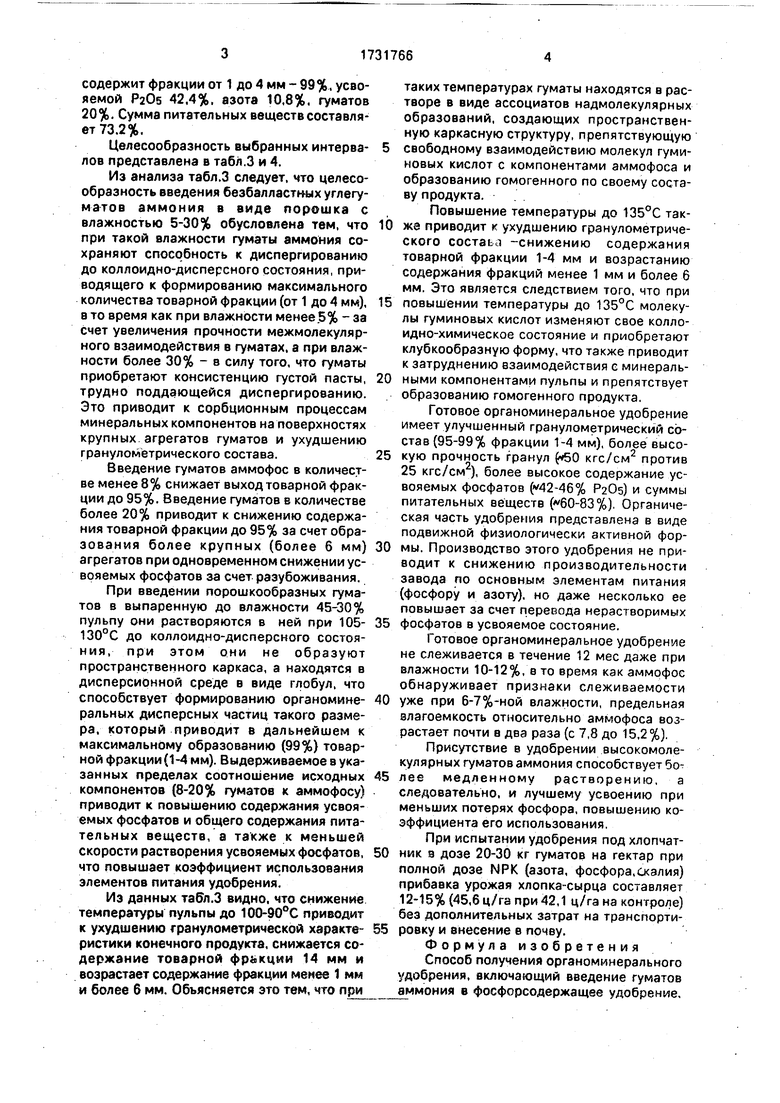

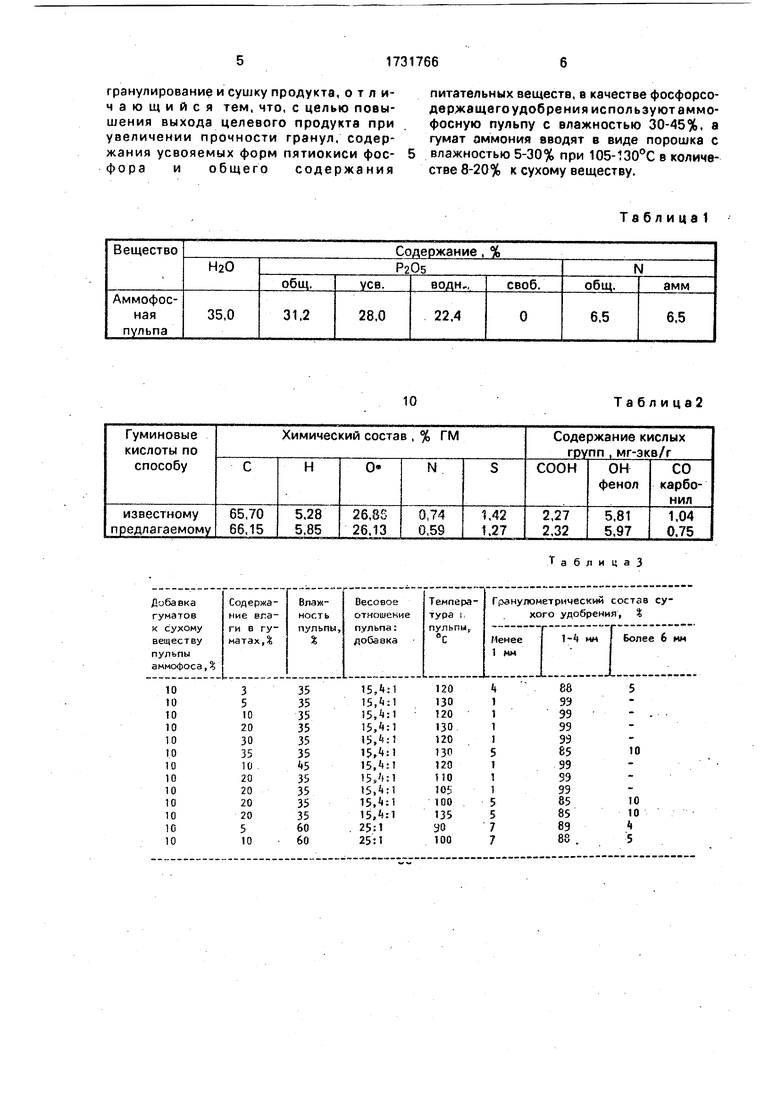

Целесообразность выбранных интервалов представлена в табл.3 и 4.

Из анализа табл.3 следует, что целесообразность введения безбалластных углегу- матов аммония в виде порошка с влажностью 5-30% обусловлена тем, что при такой влажности гуматы аммония сохраняют способность к диспергированию до коллоидно-дисперсного состояния, приводящего к формированию максимального количества товарной фракции (от 1 до 4 мм), в то время как при влажности менее 5% - за счет увеличения прочности межмолекулярного взаимодействия в гуматах, а при влажности более 30% - в силу того, что гуматы приобретают консистенцию густой пасты, трудно поддающейся диспергированию. Это приводит к сорбционным процессам минеральных компонентов на поверхностях крупных агрегатов гуматов и ухудшению гранулометрического состава.

Введение гуматов аммофос в количестве менее 8% снижает выход товарной фракции до 95%. Введение гуматов в количестве более 20% приводит к снижению содержания товарной фракции до 95% за счет образования более крупных (более 6 мм) агрегатов при одновременном снижении усвояемых фосфатов за счет разубоживания.

При введении порошкообразных гуматов в выпаренную до влажности 45-30% пульпу они растворяются в ней при 105- 130°С до коллоидно-дисперсного состояния, при этом они не образуют пространственного каркаса, а находятся в дисперсионной среде в виде глобул, что способствует формированию органоммне- ральных дисперсных частиц такого размера, который приводит в дальнейшем к максимальному образованию (99%) товарной фракции (1-4 мм). Выдерживаемое в указанных пределах соотношение исходных компонентов (8-20% гуматов к аммофосу) приводит к повышению содержания усвояемых фосфатов и общего содержания питательных веществ, а также к меньшей скорости растворения усвояемых фосфатов, что повышает коэффициент использования элементов питания удобрения.

Из данных табл.3 видно, что снижение температуры пульпы до 100-90°С приводит к ухудшению гранулометрической характеристики конечного продукта, снижается содержание товарной фрикции 14 мм и возрастает содержание фракции менее 1 мм и более 6 мм. Объясняется это тем, что при

таких температурах гуматы находятся в растворе в виде ассоциатов надмолекулярных образований, создающих пространственную каркасную структуру, препятствующую

свободному взаимодействию молекул гуми- новых кислот с компонентами аммофоса и образованию гомогенного по своему составу продукта.

Повышение температуры до 135°С так0 же приводит к ухудшению гранулометрического состаь 1 -снижению содержания товарной фракции 1-4 мм и возрастанию содержания фракций менее 1 мм и более б мм. Это является следствием того, что при

5 повышении температуры до 135°С молекулы гуминовых кислот изменяют свое коллоидно-химическое состояние и приобретают клубкообразную форму, что также приводит к затруднению взаимодействия с минераль0 ными компонентами пульпы и препятствует образованию гомогенного продукта.

Готовое органоминеральное удобрение имеет улучшенный гранулометрический состав (95-99% фракции 1-4 мм), более высо5 кую прочность гранул 50 кгс/см2 против 25 кгс/см ), более высокое содержание усвояемых фосфатов ( 42-46% P20s) и суммы питательных веществ (60-83%) Органическая часть удобрения представлена в виде подвижной физиологически активной фор0 мы. Производство этого удобрения не приводит к снижению производительности завода по основным элементам питания (фосфору и азоту), но даже несколько ее повышает за счет перевода нерастворимых

5 фосфатов в усвояемое состояние.

Готовое органоминеральное удобрение не слеживается в течение 12 мес даже при влажности 10-12%, в то время как аммофос обнаруживает признаки слеживаемости

0 уже при 6-7%-ной влажности, предельная элагоемкость относительно аммофоса возрастает почти в два раза (с 7,8 до 15,2%)

Присутствие в удобрении высокомолекулярных гуматов аммония способствует 5о5 лее медленному растворению, а следовательно, и лучшему усвоению при меньших потерях фосфора, повышению коэффициента его использования.

При испытании удобрения под хлопчат0 ник в дозе 20-30 кг гуматов на гектар при полной дозе NPK (азота, фосфора,скалия) прибавка урожая хлопка-сырца составляет 12-15% (45,6 ц/га при 42,1 ц/га на контроле) без дополнительных затрат на транспорти5 ровку и внесение в почву.

Формула изобретения Способ получения органоминерального удобрения, включающий введение гуматов аммония в фосфорсодержащее удобрение.

гранулирование и сушку продукта, отличающийся тем, что, с целью повышения выхода целевого продукта при увеличении прочности гранул, содержания усвояемых форм пятиокиси фосфора и общего содержания

питательных веществ, в качестве фосфорсодержащего удобрения используют а ммо- фосную пульпу с влажностью 30-45%, а гумат аммония вводят в виде порошка с влажностью 5-30% при 105-130°С в количестве 8-20% к сухому веществу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ТУКОСМЕСЕЙ | 2002 |

|

RU2225382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1997 |

|

RU2108995C1 |

| ВСЕСЮЮЗНАЙ ЯАТЕНТЙ^ПШЧ1ГЛ1БИБЛИОТЕКА | 1972 |

|

SU359247A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2184103C1 |

| Способ получения фосфорсодержащего удобрения | 1990 |

|

SU1768566A1 |

| Способ получения органоминерального удобрения | 1989 |

|

SU1819878A1 |

| Способ получения натурального органоминерального удобрения на основе фосфоритной муки | 2019 |

|

RU2708985C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАММОНИЙФОСФАТА | 2004 |

|

RU2259941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1998 |

|

RU2140408C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ВЫСОКОЭФФЕКТИВНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ БИОГУМУС | 2023 |

|

RU2804199C1 |

Изобретение относится к области технологии удобрений, в частности органомине- ральных удобрений, содержащих фосфаты и гуматы аммония. Цель изобретения - повышение выхода целевого продукта при увеличении прочности гранул, содержания усвояемых форм пятиокиси фосфора и общего содержания питательных веществ. Поставленная цель в способе получения органоми- нерального удобрения, включающего введение гуматов аммония, гранулирование и сушку продукта, достигается тем, что гуматы аммония вводят в виде порошка с влажностью 5-30% в аммофосную пульпу с влажностью 30-45% при температуре 105- 130°С в количестве 8-20% к сухому веществу. Указанным способом удается повысить выход основной фракции 1-4 мм до 95-99%: достичь прочности гранул 50кгс/см , высокого содержания усвояемых фосфатов (42- 46% PaOs) при общей сумме питательных веществ 60-83%. 4 табл. 4Q &

3 5

10

20

30

35

10

20

20

20

20

5

10

35 35 35 35 35 35 45 35 35 35 35 60 60

Та 6л и ца 1

10

Таблица2

ТаблицаЗ

10

10 10 Ц 5

Таблица

| ВСЕСЮЮЗНАЙ ЯАТЕНТЙ^ПШЧ1ГЛ1БИБЛИОТЕКА | 0 |

|

SU359247A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-05-07—Публикация

1989-11-30—Подача