сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| Способ термомеханической обработки инструмента | 1978 |

|

SU742473A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2013 |

|

RU2532628C1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали | 2022 |

|

RU2795997C1 |

| Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали | 2020 |

|

RU2760634C1 |

| Способ обработки заготовок | 1990 |

|

SU1807083A1 |

| СТАЛЬ С БЕЙНИТНОЙ СТРУКТУРОЙ | 2014 |

|

RU2578873C1 |

Изобретение относится к термомеханической обработке из конструкционных легированных сталей и может быть использовано в кузнечных цехах машиностроительных и металлургических заводов. Цель изобретения - сокращение процесса и повышение ударной вязкости. Способ заключается в пластической деформации заготовок при температурах аустенитизации, переохлаждении до температур образования структуры нижнего байнита, выдержке, в процессе которой осуществляют термоциклирование в интервале температур образования нижнего бейнита, и окончательном охлаждении. В результате образуется субмикронеоднородная структура, обеспечивающая повышение ударной вязкости. 1 з.п.ф-лы, 1 табл.

Изобретение относится к термомеханической обработке изделий из конструкционных легированных сталей типа 45, 40ХН, 40Х,40ХНМА, 38ХМЮА и других, предназначенных для деталей типа пальцев, высокопрочных болтов, соединительных планок, звеньев цепи, и может быть использовано в кузнечных, кузнечно-прессовых и других цехах машиностроительных и металлургических заводов.

Известны способы термомеханической обработки, включающие аустенитизацию, горячую пластическую деформацию и охлаждение до получения структуры бейнита при длительной изотермической выдержке, которые нашли применение в технике и повышают некоторые эксплуатационные свойства сталей.

Недостатками этих способов являются длительность цикла обработки и низкая эффективность.

Наиболее близким к предлагаемому является способ термомеханической обработки изделий из стали, включающий аустенитизацию, пластическую деформацию, переохлаждение аустенита до температур образования структуры бейнита, изотермическую выдержку при данной температуре до завершения бейнитного превращения и окончательное охлаждение.

Недостатком этого способа является большая длительность цикла обработки за счет длительности получения бейнитной структуры, что связано с проведением изотермической выдержки в области бейнитного превращения, а также низкой ударной вязкостью, связанной с работой разрушения при динамическом нагружении.

Цель изобретения - сокращение процесса бейнитного превращения и повышение ударной вязкости.

Поставленная цель достигается тем, что согласно способу, включающему аустенитиVJ

СО

оэ

CJ

SQ

зацию, пластическую деформацию, переохлаждение аустенита до температур образова ния структуры нижнего бейнита, выдержку при данной температуре до завершения бейнитно- го превращения и окончательное охлажде- ние, в процессе выдержки осуществляют термоциклирование в интервале температур образования нижнего бейнита. Причем количество циклов определяется из выражения

n 1+0.(5...10) C2, где Ci - суммарное количество Ni, Mn, Si, С, Си, Со. Ai, %;

С2 суммарное количествоTi, Mo, V, Nb, W. %.

Термоциклмрование при температуре образования нижнего бейнита (Мн + 20- 40°С) ведут для ускорения получения структуры нижнего бейнита. Термоциклирование в интервале температур ниже МН+20°С приведет к образованию структуры мартенсита и частичного бейнита. Это способствует повышению хрупкости, получению неоднородной структуры и понижению ударной вязкости. Термоциклирование выше температуры образования структуры нижнего бейнмта (выше МН+40°С) будет способствовать замедлению процесса образования бейнита, а следовательно, увеличению цикла обработки и снижению прочностных характеристик. Периодические кратковременные нагревы до температуры, не превышающей верхнюю границу образования структуры нижнего бейнита, и последующие охлаждения до температуры Мн-1-20-40°С обеспечивают более полное превращение аустенита в нижний бейнит. С каждым нагревом и охлаждением количество остаточного аустенита уменьшается. Это и обуславливает сокращение длительности процесса получения структуры нижнего бейнита. Кроме того, при этом частично аус- тенит переходит ва-фазу с меньшим содержанием углерода. Поэтому образующийся нижний бейнит имеет меньшее количество углерода. В результате этого образуется субмикронеоднородная структура, обеспечивающая повышение работы разрушения, т.е. ударной вязкости.

Количество термоциклов выбирают из следующих условий. Карбидообразующих элементов в сталях в процентном отношении содержится небольшое количество, поэтому в формуле в качестве свободного члена используется единица, так как она обеспечивает хотя бы один нагрев с охлаждением в области образования структуры нижнего бейнита. Использовать коэффициент более единицы нецелесообразно, так как интервал инкубационного периода и периода распада переохлажденного аустенита очень мал для низколегированных сталей, а вести термоциклирование после окончания процесса образования нижнего бейнита не имеет смысла.

Таким образом, предлагаемый способ термомеханической обработки изделий ведет к сокращению длительности получения структуры нижнего бейнита и повышению ударной вязкости, а следовательно, отвечает критерию существенные отличия.

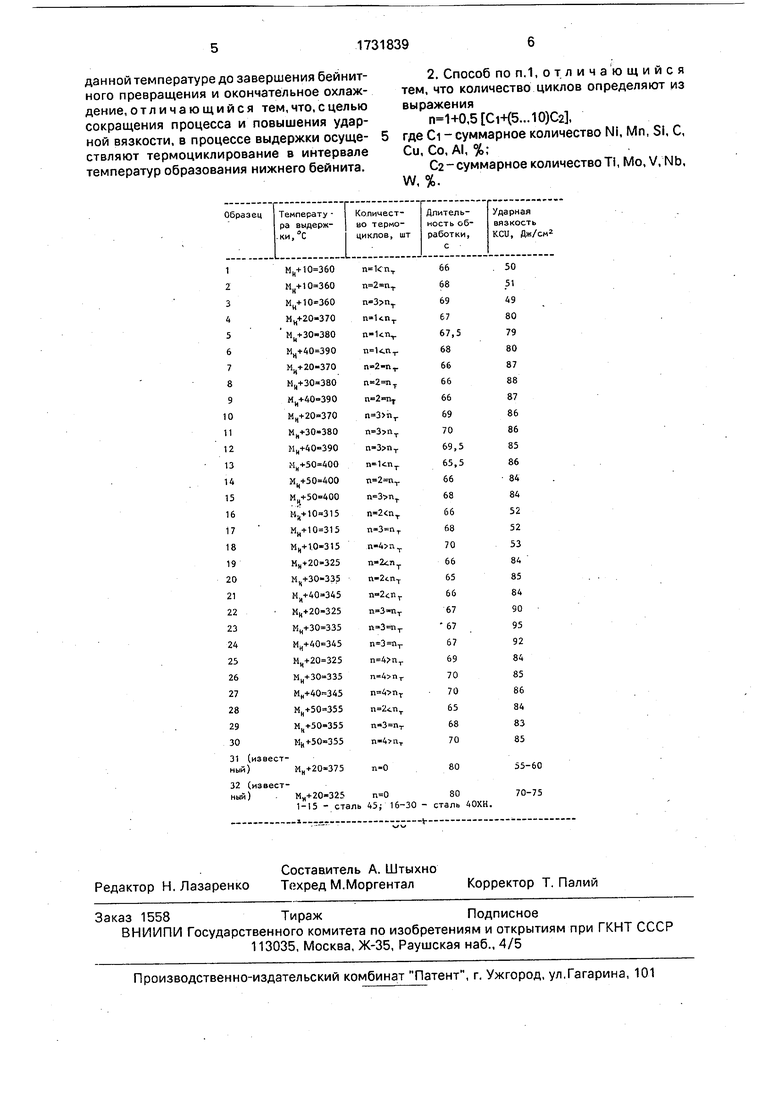

Пример. Для осуществления способа термомеханической обработки изделий взяли заготовки диаметром 30 мм и длиной 200 мм из конструкционных легированных сталей 45 и 40ХН с химическим составом, соответствующим марочному.

Заготовки нагревали в камерной печи типа СНЗ до температуры аустенитизации 900±10°С, затем подвергали горячей пластической деформации ковкой на молоте с плоскими бойками. Горячую деформацию производили в три приема с междеформационной паузой 1с. Общая степень деформации составила 70-75%. После последнего удара производили охлаждение образцов до 370-390°С для стали 45 и 325-345°С для стали 40ХН. Для стали 45 производили два термоцикла с нагревом до 390-400°С, а для стали 40ХН - три термоцикла с нагревом до 350-360°С. После завершения процесса образования структуры нижнего бейнита производили охлаждение до комнатной температуры.

Для сравнения из этих же сталей изготовили образцы по известному способу термомеханической обработки. Аналогичные образцы нагревали до 900°С, выдерживали при ней, подвергали горячей пластической деформации, а затем охлаждали до 370- 390°С для стали 45 и 325-345°С для стали 40ХН. Изотермическую выдержку при этих температурах производили в течение 80с до завершения бейнитного превращения. Окончательное охлаждение производили до комнатной температуры.

Сравнительные результаты испытаний образцов сведены в таблицу. Из таблицы следует, что изделия, обработанные предлагаемым способом, обладают более высокой ударной вязкостью и более коротким циклом обработки.

Формула изобретения 1. Способ термомеханической обработки изделий, преимущественно из конек ;укцион- ных сталей, включающий аустенитизацию, пластическую деформацию, переохлаждение аустенита до температур образования структуры нижнего бейнита, выдержку при

данной температуре до за вершения бейнит- ного превращения и окончательное охлаждение, отличающийся тем, что, с целью сокращения процесса и повышения ударной вязкости, в процессе выдержки осуществляют термоциклирование в интервале температур образования нижнего бейнита.

,5 Ci-K5...10)C2,

где Ci - суммарное количество Ni, Mn, Si, С, Си, Со, AI, %;

С2 - суммарное количество Ti, Mo, V, Nb, W,%.

| Бернштейн М.Л | |||

| Термомеханическая обработка металлов, - М.: Металлургия, 1968,т.1,с.22-23. |

Авторы

Даты

1992-05-07—Публикация

1990-03-19—Подача