Изобретение относится к физическому материаловедению, в частности к неразрушающему контролю серийных деталей из конструкционных сталей в различных отраслях промышленности.

Оно может быть использовано для изделий из среднеуглеродистых легированных конструкционных сталей, изотермически закаленных с образованием бейнитных структур, для которых предъявляются повышенные требования по прочности и трещиностойкости. Таких, например, как высокопрочные метизы и другие мелкоразмерные детали ответственного назначения, для контроля соответствия качества проведенного режима термической обработки, уровня ударной вязкости и ресурса эксплуатации изделий.

В настоящее время изотермическая закалка широко используется в машиностроении при серийном производстве из экономнолегированных конструкционных сталей ответственных деталей, таких как высокопрочные метизы: болты, винты, гайки, шпильки и т.п. К механическим свойствам таких деталей предъявляются повышенные требования, в частности, в них должны обеспечиваться сочетание высокой прочности и трещиностойкости. Для обеспечения этих свойств детали после аустенитизации подвергают термической обработке в нижней части изотермического превращения переохлажденного аустенита для получения структуры нижнего бейнита. Контроль качества проведенной термической обработки изделий осуществляется путем испытания стандартных механических свойств (твердость, растяжение и ударная вязкость) образцов - свидетелей из этой же стали, термообработанных в каждой отдельной партии деталей.

Поэтому разработка простого и быстрого способа неразрушающего контроля уровня ударной вязкости серийных изделий из конструкционной стали после изотермической закалки является важной технической проблемой, на решение которой направлено заявляемое техническое решение.

Известен способ оценки ударной вязкости металла [ГОСТ 9454-78; Ю.М. Лахтин «Металловедение и термическая обработка металлов», издательство: ООО «ТИД» Аз-book» (2009 г., с. 81-82)] путем разрушения образца с концентратором посередине одним ударом маятникого копра Шарпи. По шкале маятникого копра Шарпи полную работу К, затраченную при ударе, ударную вязкость, КС, МДж/м2, определяют как работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора, S.

Однако этот способ является разрушающим для исследуемого материала, для его осуществления требуются определенного размера образцы и нанесение трещин различной длины для уточнения оценки ударной вязкости, т.к. важна работа распространения вязкой или хрупкой трещины, что значительно усложняет способ. Ударную вязкость измеряют с помощью устройства, являющегося довольно редким в заводской практике и, следовательно, усложняющим получение требуемого результата. Кроме того, при использовании этого способа может быть недостаточная точность определения работы разрушения, так как из-за разброса значений ударной вязкости исследуемых материалов, перемещение маятника после разрушения образца может быть различным. Также этот способ предполагает ограничение по толщине и по размеру исследуемого образца. Таким образом, описанный способ не решает проблемы неразрушающего контроля уровня ударной вязкости различных по форме и размеров деталей после обработки в бейнитной области температур.

Известен способ определения ударной вязкости металла [Патент РФ № 224981] путем генерации поверхностных ультразвуковых волн на металлическом листе, измерения скорости указанных волн и определения по ним параметра (ΔV) скорости для определения ударной вязкости в соответствии с функцией корреляции, связывающей ударную вязкость исследуемых образцов с параметрами скорости ультразвуковых волн на испытательных образцах, полученной ранее на исследуемых образцах, содержащих аналогичный сварной узел. Параметр скорости определяют по меньшему значению скоростей или по разнице скоростей поверхностных ультразвуковых волн на металлическом листе сварного узла и на части, изготавливаемой из основного материала металлического листа. При этом разность скоростей вычисляют по меньшему значению из двух скоростей в сварном узле и меньшему значению из двух скоростей, измеряемых в двух основных направлениях детали, изготавливаемой из основного материала металлического листа.

Однако данный способ ограничен определением ударной вязкости сварного узла тонкого листа из металла, рассчитан на исследование ударной вязкости в сварном шве, в жидкой среде и при использовании поверхностных ультразвуковых волн на металлическом тонком металлическом листе, что усложняет получение точных результатов. При этом параметры, связанные со скоростью распространения ультразвуковых волн в сварном узле, имеют корреляцию с ударной вязкостью металла в сварном узле, не точны (в связи с изменением свойств поверхностного слоя (упрочнение) в процессе предварительной операции по получению гладкой поверхности как подложки, так и сварного шва). Способ рассчитан на изготовление калибровочных исследованных образцов для сравнения (эталонный лист) и испытуемых образцов, т.е. испытание предварительное и в тех же условиях, что и последующего образца, которое испытывают для получения опосредованной оценки ударной вязкости. Но калибровочные образцы уже должны быть с данными об ударной вязкости металла, которая испытывается на других образцах механически (определение микротвердости, использование копра Шарпи и т.д.) Также способ использует опосредованные данные эталона в качестве коррелирующих данных по ударной вязкости, по скорости распространения ультразвуковых волн, но при этом вначале получают данные механического испытания ударной вязкости по ГОСТу 94-54-78, а затем опосредованно получают уровень ударной вязкости в этой стали, что неприемлемо для малоразмерных образцов (метизов, болтов и т.д.) и усложняет способ оценки ударной вязкости отдельно контролируемых от эталона закаленных конструкционных легированных сталей с изотермической выдержкой изделий при различных режимах термообработки на бейнит из-за многообразия типов бейнита, формирующихся в бейнитном интервале температур. При этом способ функционально ограничен определением на поверхности тонких листов ударной вязкости в сварном узле и сравнением с эталонным вариантом– определением ударной вязкости на том же месте, где и сварной шов находится, что неприемлемо в случае контроля любых изделий в объеме для более точной информации о фазовых превращениях после закалки, и когда контролируемое изделие, кроме опосредованной ударной вязкости, проверяют на качество термообработки с установлением температуры и времени выдержки и ресурса эксплуатации контролируемого изделия, для получения данных о фазовых превращениях в изотермически закаленных на бейнит легированных конструкционных сталях. Способ неточен, т.к., имея опосредованные данные с привлечением механических испытаний ударной вязкости, нельзя получить по этим данным информацию о причинах её снижения. Для этого требуются дополнительные исследования структурного состояния разрушающим способом (приготовление металлографических образцов и химическое травление). Следовательно, и этот способ не решает проблему неразрушающего контроля уровня ударной вязкости и качества термической обработки стальных деталей ответственного назначения закаленных на бейнит деталей.

Наиболее близким к заявляемому изобретению является способ оценки уровня ударной вязкости изделий из закаленных на бейнит конструкционных сталей [А.Ю. Калетин, Ю.В. Калетина, Ю.Н. Симонов «Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали», Патент РФ № 2760634], заключающийся в том, что вначале готовят эталоны из конструкционной стали данного состава, для этого набор заготовок охлаждают в режиме изотермической закалки на бейнит, причем в этот набор включают серию заготовок, в которых выполняют режимы изотермической закалки, охватывающие весь бейнитный интервал температур и временной интервал превращения. После закалки получают набор эталонов, которые используют для контроля уровня ударной вязкости, температуры и времени закалки, а также оценки ресурса эксплуатации контролируемого изделия неразрушающим способом – рентгенографическим, с помощью которого определяют и общее количество остаточного аустенита, и общее количество углерода в остаточном аустените каждого эталона, после получения данных о доле углерода в остаточном аустените относительно общего содержания в эталонах для данной стали строят диаграмму, на одном поле которой размещают графики зависимостей доли углерода в остаточном аустените от режима изотермической закалки, то есть времени выдержки для каждой температуры, с охватом всего интервала температур превращения на бейнит, затем контролируют изделие из данной стали, рентгенографически определяя в нем общее содержание остаточного аустенита и долю углерода в остаточном аустените, на координатной линии диаграммы – «доля углерода» – отмечают точкой уровень ударной вязкости , коррелирующий с долей углерода, получают сравнительные данные об уровне ударной вязкости в контролируемом изделии при сопоставлении с величиной доли углерода в эталоне, опосредованно коррелирующей с уровнем ударной вязкости.

Однако этот способ ограничен особенностями исследований деталей, требующих специальной подготовки их поверхности, включающей зачистку и электролитическую полировку для получения необходимого состояния, стали, что усложняет и удорожает процесс пробоподготовки. Кроме этого, способ усложнен использованием специального рентгеновского оборудования, соответствующего программного обеспечения и квалифицированного персонала для прецизионного определения параметра кристаллической решетки остаточного аустенита, что возможно только в условиях специального отдела заводской лаборатории.

Таким образом, наиболее близкому решению присуща технологическая сложность в подготовке деталей к проведению рентгенографических исследований, и использование сложного и дорогостоящего специализированного рентгеновского оборудования, требующего соблюдения особых требований по промышленной безопасности. Этот способ также не решает технической проблемы неразрушающего контроля по оценке уровня ударной вязкости непосредственно в производственных условиях на территории цеха предприятия, и при этом требует значительного времени для специальной подготовки поверхности исследуемых деталей и проведения рентгеновских испытаний в оборудованной заводской лаборатории.

Технической проблемой, на решение которой направлено изобретение, является разработка опосредованного способа неразрушающего экспресс - контроля непосредственно в производственных условиях уровня ударной вязкости изделий из среднеуглеродистых конструкционных сталей, термообработанных методом изотермической закалки на бейнит.

Техническая проблема решается достижением технического результата, заключающегося в разработке способа экспресс-контроля с сохранением целостности изделия, оценки уровня ударной вязкости и ресурса эксплуатации контролируемого изделия из закаленной на бейнит среднеуглеродистой легированной конструкционной стали, с определением соответствия задаваемому уровню ударной вязкости.

Для достижения технического результата в предлагаемом способе оценки уровня ударной вязкости закаленной на бейнит конструкционной среднелегированной стали предварительно готовят эталоны, для этого набор заготовок из стали данного состава охлаждают в режиме изотермической закалки на бейнит, охватывающей весь бейнитный интервал температур и весь временной интервал превращения, проводят сравнение связи свойств остаточного аустенита с уровнем ударной вязкости, строят диаграмму с графиками зависимости свойств остаточного аустенита от температуры и времени изотермической закалки эталонов и их ударной вязкостью, согласно изобретению, в предварительно приготовленных эталонах из стали данного состава неразрушающим магнитным методом путем измерения намагниченности насыщения в баллистическом магнитометре определяют общее количество остаточного аустенита после изотермической закалки, проводят охлаждение эталонов в жидком азоте при температуре -1960С до полного достижения этой температуры, отогревают их до комнатной температуры, повторно с использованием магнитного метода определяют количество остаточного аустенита после отогрева, рассчитывают термическую устойчивость остаточного аустенита путем сравнения его количества до и после обработки холодом. Далее строят диаграмму, на одном поле которой расположены графики зависимостей термической устойчивости остаточного аустенита от режима изотермической закалки, то есть времени выдержки для каждой температуры, с охватом всего интервала температур бейнитного превращения, затем для контролируемого изделия берут определенную ранее термическую устойчивость остаточного при обработке холодом и на координатной линии диаграммы – «устойчивость остаточного аустенита» – отмечают точкой уровень ударной вязкости, коррелирующей с термической устойчивостью остаточного аустенита, получают сравнительные данные об уровне ударной вязкости в контролируемом изделии при сопоставлении с величиной термической устойчивости в эталоне, опосредованно коррелирующей с уровнем ударной вязкости.

Такие диаграммы могут быть построены для каждого состава конструкционных сталей, используемых для производства изделий, подвергаемых изотермической закалке в бейнитном интервале температур.

Изготовление эталонов из конструкционной легированной стали для проведения изотермической закалки при различных температурах и с различным временем выдержки в процессе закалки, позволяет расширить функциональные возможности способа за счет наличия разнообразных по составу и свойствам набора стандартных эталонов, и тем самым, позволяет быстро проводить контроль качества изделий, поступающих в лабораторию для определения эксплуатационных свойств, т.е. осуществлять экспресс-контроль. Заявленный способ использует для получения данных и об общем содержании остаточного аустенита, и о термической стабильности остаточного аустенита при обработке глубоким холодом неразрушающий метод магнитного контроля, то есть с сохранением целостности любого изделия, что значительно упрощает контроль, сокращает его время и увеличивает производительность оценки контролируемых изделий. Способ также позволяет за счет опосредованной оценки термической стабильности остаточного аустенита, а не разрушающих воздействий при испытании на ударный изгиб по ГОСТ 9454-78, точно оценить уровень ударной вязкости контролируемого изделия и ресурс эксплуатации изделия и тип образующегося при закалке бейнита. По сравнению с наиболее близким способом заявляемый способ позволяет существенно упростить процесс получения инструментальной информации о свойствах остаточного аустенита за счет, во-первых, исключения трудоемкой подготовки поверхности контролируемой детали для исследования свойств остаточного аустенита и, во-вторых, использование более простого по сравнению с рентгеновского магнитного метода определения количества и свойств остаточного аустенита. Это позволяет осуществлять неразрушающий контроль качества термообработки и уровень ударной вязкости деталей непосредственно вблизи термического оборудования производственной линии предприятия.

Способ также позволяет более широко использовать данные эталонов из стали того же состава, объединяя их на диаграмме по каждому составу в виде графиков зависимостей, охватывающих весь бейнитный интервал температур, весь временной интервал изотермической закалки, используемые на практике в промышленности при изготовлении изделий из конструкционной стали, что существенно расширяет функциональные возможности способа в целом, позволяя оценить полученные данные неразрушающего контроля, качество проведенной термообработки и опосредовано - ресурс эксплуатации контролируемого изделия, а также позволяет иметь образцы – стандарты по определению уровня ударной вязкости и получить ГОСТ на ещё один – альтернативный способ определения ударной вязкости легированных сталей.

Способ иллюстрируется графическими материалами.

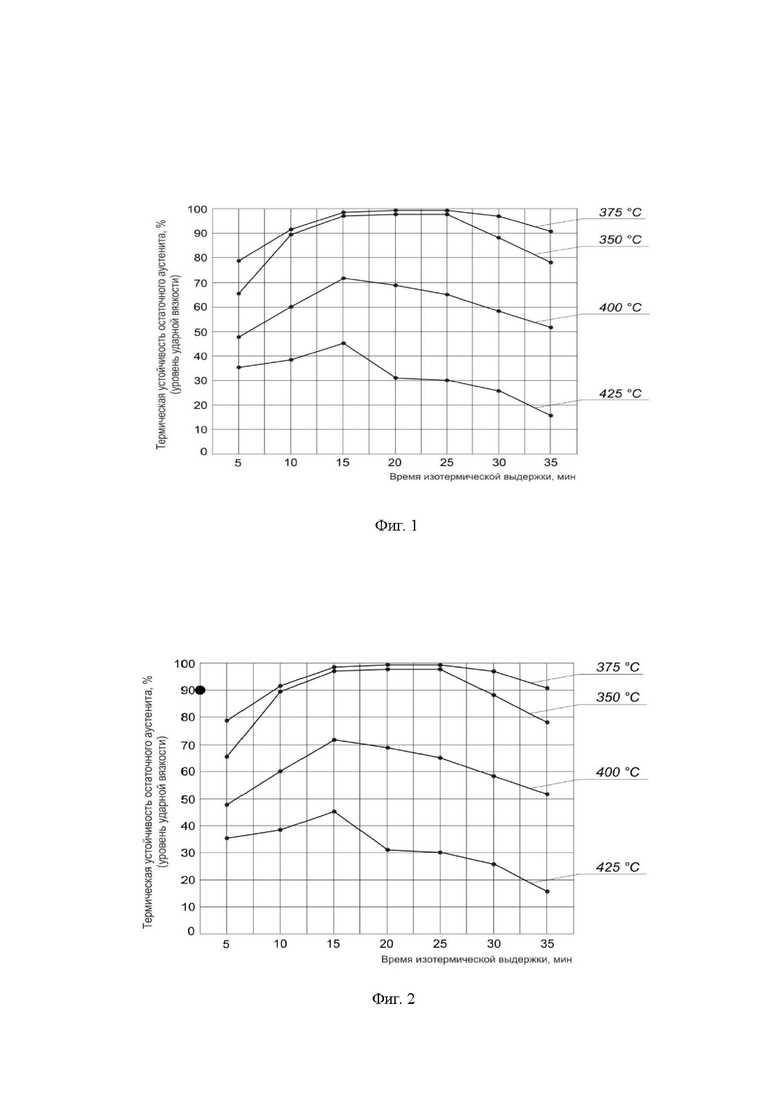

На фиг.1 предоставлена диаграмма, на одном поле которой размещены графики зависимости термической стабильности остаточного аустенита по отношению к обработке холодом (в %) от температур закалки с изотермической выдержкой на бейнит и времени этой выдержки в серии эталонов из стали 38ХС.

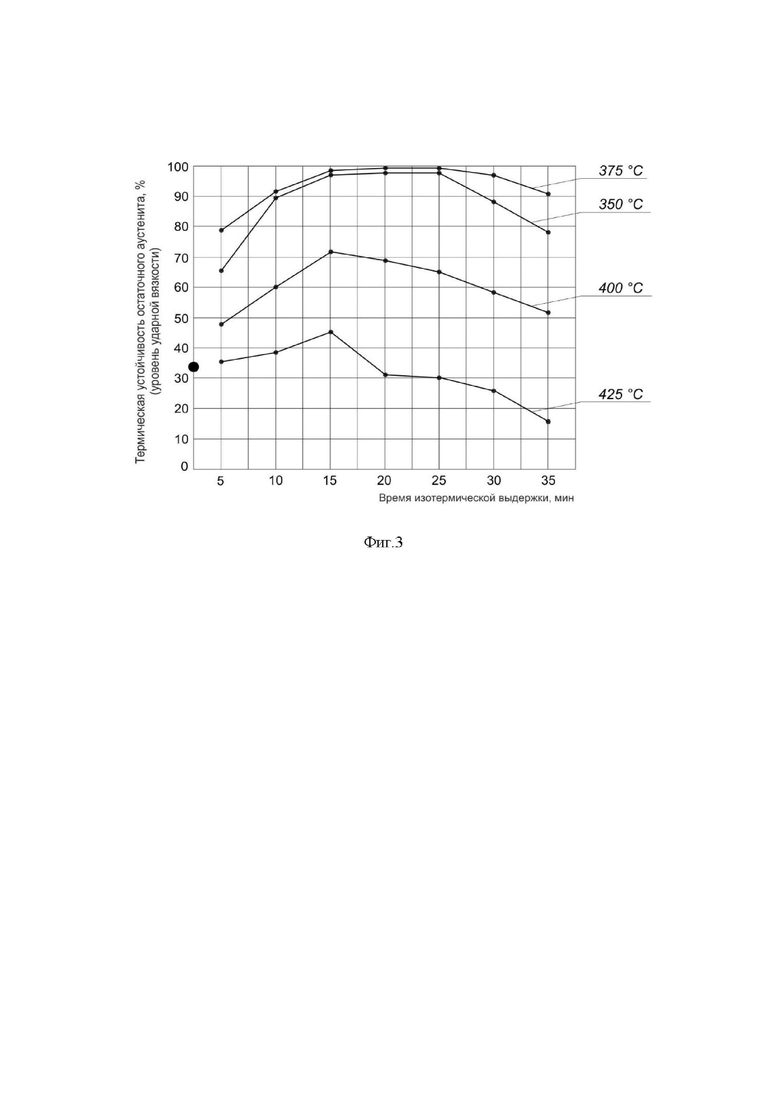

На фиг.2 представлено на фоне диаграммы-эталона (фиг.1) термической устойчивости остаточного аустенита в контролируемом изделии путем размещения на соответствующей координатной линии полученных данных термической устойчивости остаточного аустенита в виде точки. Для случая оценки уровня ударной вязкости при получении бескарбидного бейнита - высокое значение ударной вязкости в контролируемой стали.

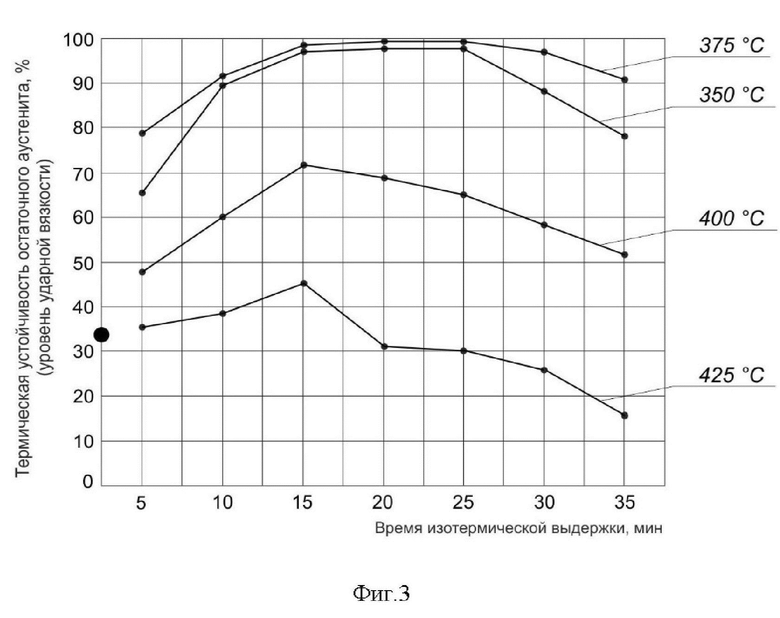

На фиг.3 представлено на фоне диаграммы-эталона (фиг.1) термической устойчивости остаточного аустенита в контролируемом изделии путем размещения на соответствующей координатной линии полученных данных термической устойчивости устойчивости остаточного аустенита в виде точки. Для случая оценки уровня ударной вязкости при получении бескарбидного бейнита - низкое значение ударной вязкости конструкционной стали.

Способ осуществляют следующим образом

Для контроля качества продукции на предприятии, выпускающем изделия из конструкционной стали после изотермической закалки на бейнит, предварительно в контролирующей лаборатории готовят набор образцов - эталонов, являющихся стандартами для лаборатории. Для этого используют набор качественных образцов (без дефектов) из данной легированной конструкционной стали – после нагрева и выдержки изотермически закаливают эти образцы во всем бейнитном интервале температур (350 - 425 ͦ С) и во всем временном интервале изотермической закалки. Каждый эталон исследуют неразрушающим – магнитным методом. При комнатной температуре определяют в эталонах количество остаточного аустенита, затем все эталоны подвергают глубокому охлаждению в жидком азоте (или жидком воздухе), отогревают до комнатной температуры и вновь определяют количество остаточного аустенита после обработки холодом. По результатам этих измерений определяют количество распавшегося при глубоком охлаждении аустенита и рассчитывают термическую устойчивость остаточного аустенита для каждого эталона. При этом термическая устойчивость остаточного аустенита коррелирует опосредованно с уровнем ударной вязкости эталона и, следовательно, не требуются механические испытания на ударный изгиб, как подтвердили исследования. При наличии готовых эталонов контролируют поступающие на очередной контроль качества изделия известного состава, полученные после закалки, т.е. после проведения предполагаемого режима термообработки. Для этого, неразрушающим – магнитным методом - для контролируемого изделия определяют термическую устойчивость остаточного аустенита при глубоком охлаждении. По результатам анализа полученной магнитным методом термической устойчивости остаточного аустенита, коррелирующей с уровнем ударной вязкости, для эталонов из среднеуглеродистой легированной конструкционной стали, изотермически закаленной в бейнитном интервале температур, строят графики зависимости: термическая устойчивость остаточного аустенита – время выдержки при изотермической закалке - при различных температурах во всем бейнитном интервале превращения. Располагают все полученные для различных температур изотермической закалки графики на одном координатном поле. При этом для образцов-эталонов получают полную сравнительную картину оценки и качества проводимого режима термической обработки и выявленного уровня ударной вязкости с опосредованным прогнозированием ресурса эксплуатации. При этом для образцов-эталонов получают полную сравнительную картину оценки и качества проводимого режима термической обработки и выявленного уровня ударной вязкости с опосредованным прогнозированием ресурса эксплуатации. Для поступающих на контроль изделий, полученные магнитным методом данные – значение термической устойчивости остаточного аустенита, аппроксимируют в виде точки на оси ординат диаграммы – устойчивость остаточного аустенита. После этого проводят пунктирную горизонтальную линию от точки до пересечения наклонной на графике, определяя температуру закалки контролируемого изделия. Опуская вертикальную линию от точек пересечения на графике до координатной линии - время выдержки, устанавливают время выдержки контролируемого изделия при этой температуре. Так, например, уровень ударной вязкости, представленный на фиг.2, показывает, что ресурс эксплуатации стали высокий, а уровень ударной вязкости, представленный на фиг.3 показывает, что ресурс эксплуатации низкий, или следует заключение, что деталь хрупкая, обладает низкой ударной вязкостью и эксплуатация ее нежелательна.

Пример.

В заводской лаборатории готовят образцы-эталоны из качественной бездефектной среднеуглеродистой легированной конструкционной стали состава 38ХС. Образцы имеют размер 15х20х6 мм. Эти заготовки нагревают на 900°С и выдерживают 30 мин. Затем их подвергают изотермической закалке на бейнит: в пределах бейнитного интервала температур – одни эталоны закаливают при 350°С с выдержками: 5; 10; 20; 30; 60 мин. и т.д.

Затем – серию эталонов закаливают при 375оС с теми же временными выдержками, что и ранее.

Затем – при 400°С, 425°С с выдержками как ранее. Таким образом получают серию эталонов одного и того же состава, но различающихся режимом термической обработки - изотермической закалки в бейнитном интервале температур.

После закалки образцы-эталоны исследуют неразрушающим способом – с сохранением целостности их, что для изделий малого размера (метизы, болты, гайки и т.д.), которые подвергаются значительным ударным нагрузкам, является наиболее точным. Магнитным индукционным методом контроля – при этом эталон или проверяемая деталь выполняют роль сердечника трансформатора - определяют общее количество остаточного аустенита, Аост, % при комнатной температуре, затем помещают их в емкость с жидким азотом (температура – 1960С) и выдерживают до полного охлаждения. После этого отогревают образцы-эталоны до комнатной температуры и вновь измеряют в них содержание остаточного аустенита Аост-196 %, и рассчитывают термическую устойчивость остаточного аустенита по формуле:

Терм.Уст.О.А. = (Аост-196°С /Аост20°С) х 100 %,

где: Терм.Уст.О.А. – термическая устойчивость остаточного аустенита, которая коррелирует с уровнем ударной вязкости стали, как показали исследования;

Аост20°С – количество остаточного аустенита в образце при комнатной температуре сразу после изотермической закалки;

Аост-196°С - количество остаточного аустенита в образце при комнатной температуре после обработки в жидком азоте и отогрева до комнатной температуры.

Полученные данные по состоянию остаточного аустенита при обработке холодом эталона используют для сопоставления данных, полученных магнитным методом для изделий, поступивших на контроль качества путем сравнения, сопоставления данных уровня ударной вязкости, т.е. устойчивости остаточного аустенита, ресурса эксплуатации и соблюдения режима термообработки.

Для этого строят диаграмму, на одном поле которой размещены графики: зависимость уровня ударной вязкости (термическая устойчивость остаточного аустенита) от времени изотермической выдержки при различных температурах закалки, с охватом всего бейнитного интервала температур. Таким образом, получают весь спектр измерений свойств стали - эталона, закаленной на бейнит (фиг.1).

Эту диаграмму используют как ориентир для получения качественных изделий после получения данных с контролируемых изделий.

Далее на координатной линии (прямой) диаграммы – «термическая устойчивость остаточного аустенита» отмечают точкой уровень ударной вязкости (он же опосредованно выражен в виде термической устойчивости) – в контролируемом изделии (фиг.2) и (фиг.3).

На фиг.2 видно, что уровень ударной вязкости в случае получения бескарбидного бейнита высокий и, следовательно, контролируемая сталь имеет высокую трещиностойкость.

На фиг.3 – уровень ударной вязкости в контролируемом изделии низкий и, следовательно, режим закалки прошел с отклонениями и в результате получен бейнит с карбидами, следовательно, изделие хрупко.

В первом случае (фиг.2) изделие имеет, соответственно, относительно большой ресурс эксплуатации.

Во втором случае (фиг.3) изделие имеет, соответственно, относительно низкий ресурс эксплуатации.

Сопоставление данных эталона: общее содержание остаточного аустенита и его термическая стабильность при обработке холодом с данными изделия подтверждают тип полученного бейнита в контролируемом изделии (бескарбидный бейнит или бейнит с карбидами, соответственно).

Таким образом, предлагаемый способ оценки уровня ударной вязкости закаленных на бейнит конструкционных сталей обеспечивает по сравнению с известными аналогами следующие преимущества:

- способ осуществляют полностью неразрушающим способом;

- способ не требует проведения специальных процедур по пробоподготовке и может осуществляться на производственной территории в непосредственной близости от технологического оборудования;

- способ позволяет проводить экспресс-контроль качества изделий, преимущественно, мелкоразмерных, но очень ответственных, подвергающихся большим ударным нагрузкам;

- способ позволяет повысить точность оценки уровня ударной вязкости в контролируемых сталях, закаленных на бейнит, и определить тип образовавшегося бейнита;

- способ позволяет значительно расширить возможности получения информации о контролируемом изделии, объясняя причину снижения ударной вязкости;

- способ позволяет расширить функциональные возможности за счет широкого охвата данных по уровню ударной вязкости и режиму термообработки на одном координатном поле графиков;

- способ позволяет автоматизировать процесс неразрушающего контроля ударной вязкости серийных и крупносерийных изделий ответственного назначения;

- способ позволяет иметь образцы – стандарты по определению уровня ударной вязкости и получить ГОСТ на ещё один – альтернативный способ определения ударной вязкости легированных сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали | 2020 |

|

RU2760634C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2235792C2 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2318879C1 |

| Способ определения степени реализации структурной наследственности | 1987 |

|

SU1508135A1 |

| Способ термомеханической обработки изделий | 1990 |

|

SU1731839A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЭЛЕМЕНТА И СТАЛЬНОЙ ДЕТАЛИ | 2021 |

|

RU2822646C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

Использование: для оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали. Сущность изобретения заключается в том, что осуществляют изготовление партии неразрушаемых эталонов, которую подвергают изотермической закалке во всем бейнитном интервале и во всем временном интервале превращения, определение в образцах-эталонах количества остаточного аустенита после термообработки неразрушающим методом, сравнение связи свойств остаточного аустенита с уровнем ударной вязкости, построение единой диаграммы с графиками зависимости свойств остаточного аустенита от температуры и времени изотермической закалки эталонов и определение их ударной вязкости, при этом определение количества остаточного аустенита в образцах-эталонах после изотермической закалки осуществляют неразрушающим магнитным методом путем измерения намагниченности насыщения в баллистическом магнитометре, проводят охлаждение эталонов в жидком азоте при температуре -196°С до полного достижения этой температуры, отогревают их до комнатной температуры, повторно с использованием магнитного метода определяют количество остаточного аустенита после отогрева, рассчитывают термическую устойчивость остаточного аустенита путем сравнения его количества до и после обработки в жидком азоте, на единой диаграмме строят графики зависимости термической устойчивости остаточного аустенита, коррелирующей с уровнем ударной вязкости в эталонах, уровень ударной вязкости получают на графике согласно значению величины термической устойчивости остаточного аустенита контролируемого изделия в жидком азоте при сопоставлении с термической устойчивостью остаточного аустенита эталона. Технический результат: обеспечение возможности оценки ударной вязкости и ресурса эксплуатации неразрушающим контролем серийных изделий малого размера, преимущественно из среднеуглеродистых конструкционных сталей, закаленных с изотермической выдержкой на бейнит. 3 ил.

Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали, включающий изготовление партии неразрушаемых эталонов, которую подвергают изотермической закалке во всем бейнитном интервале и во всем временном интервале превращения, определение в образцах-эталонах количества остаточного аустенита после термообработки неразрушающим методом, сравнение связи свойств остаточного аустенита с уровнем ударной вязкости, построение единой диаграммы с графиками зависимости свойств остаточного аустенита от температуры и времени изотермической закалки эталонов и определение их ударной вязкости, отличающийся тем, что определение количества остаточного аустенита в образцах-эталонах после изотермической закалки осуществляют неразрушающим магнитным методом путем измерения намагниченности насыщения в баллистическом магнитометре, проводят охлаждение эталонов в жидком азоте при температуре -196°С до полного достижения этой температуры, отогревают их до комнатной температуры, повторно с использованием магнитного метода определяют количество остаточного аустенита после отогрева, рассчитывают термическую устойчивость остаточного аустенита путем сравнения его количества до и после обработки в жидком азоте, на единой диаграмме строят графики зависимости термической устойчивости остаточного аустенита, коррелирующей с уровнем ударной вязкости в эталонах, уровень ударной вязкости получают на графике согласно значению величины термической устойчивости остаточного аустенита контролируемого изделия в жидком азоте при сопоставлении с термической устойчивостью остаточного аустенита эталона.

| Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали | 2020 |

|

RU2760634C1 |

| Запорное устройство к двухстворчатой двери сушильной камеры | 1947 |

|

SU72515A1 |

| Способ определения ударной вязкости материалов | 1980 |

|

SU1118912A1 |

| Распылительное устройство для жидкости | 1948 |

|

SU73517A1 |

| JP 3261604 A, 21.11.1991. | |||

Авторы

Даты

2023-05-16—Публикация

2022-11-25—Подача