Изобретение относится к термомеханической обработке металлов и может быть использовано в инструментально-штамповом производстве при изготовлении биметаллических матриц формово.чных штампов горячей или холодной штамповки.

Известны способы изготовления формовочных штампов из одноименных материалов , согласно которым после исполнения рабочей фигуры и посадочных мест выполняют изотермическую закалку на нижний бейнит.

При использовании известного способа вязкость штамповых сталей достигает высокого уровня, она примерно в 2 раза выше по сравнению с вязкостьк) тех же сталей, подвергнутых закалке на мартенсит и отпуску на одинаковую твердость 13 .

Однако известный способ по техникоэкономическим показателям является менее эффективным,чем способы,основанные на методах термомеханической обработки и использовании штамповых биметаллических материалов.

Известен способ изготовления биметаллических штамповых изделий, согласно которому заготовку подвергают нагреву до ковочной температуры

плакирующего слоя, предварительно штампуют, подстуживают до температуры относительной устойчивости аустенита плакирующего слоя, выдерживают для бейнитной закалки основы, производят окончательную штс1мповку (калибровку) в мастер-штампе, а затем с температуры окончательной штамповки поковку закаливают в масло и

10 подвергают отпуску.

Известный способ обеспечивает высокое качество воспроизведения рабочей фи:гуры штампового изделия, поскольку при окончательной штамповке

15 пластические деформации локализ уют- ся в плакирующем слое, находящемся между жестким мастер-пуансоном и ранее закаленной на бейнит основой изделия. Это обеспечивает возможность

20 выполнения калибровки под высоким давлением без опасности расплытия рабочей фигуры в поперечном направлении С2.

Однако способ имеет недостаток,

25 обусловленный высокими температурами нагрева заготовки под предварительную штамповку (1150-1200С) для бейнитной закалки основы заготовки. Благодаря этому закаленная основа

30 имеет крупнозернистую структуру со

строением верхнего бейнита. Штамповые материалы с такой структурой имеют низкую ударную вязкость.

Цель изобретения - повышение стойкости штамповых изделий в результате повышения ударной вязкости. Поставленная цель достигается тем, что в способе изготовления биметаллических штамповых изделий, включающем нагрев до температуры закалки плакирующего слоя/ выдержку, подстуживание до температуры относительной .устойчивости аустенита. плакирующего слоя, выдержку, пластическую деформацию и закалку, после ластической деформации производят агрев до температуры в интервале с плакирующего слоя-температура закалки основы, выдержку, а закалку существляют с выдержкой в интервале емператур Мц материала основы - Мц лакирующего слоя.

Повторный нагрев в указанном инервале температур не вызывает распаа аустенита плакирующего слоя, но приводит к фазовой перекристаллизаии основного материала без его перегрева и, следовательно, обеспечивает измельчение зерна аустенита, а выполнение закалки изделия в указанном режиме обеспечивает структуру нижнего бейнита, что позволяет повысить вязкость и .теплостойкость штамповых изделий.

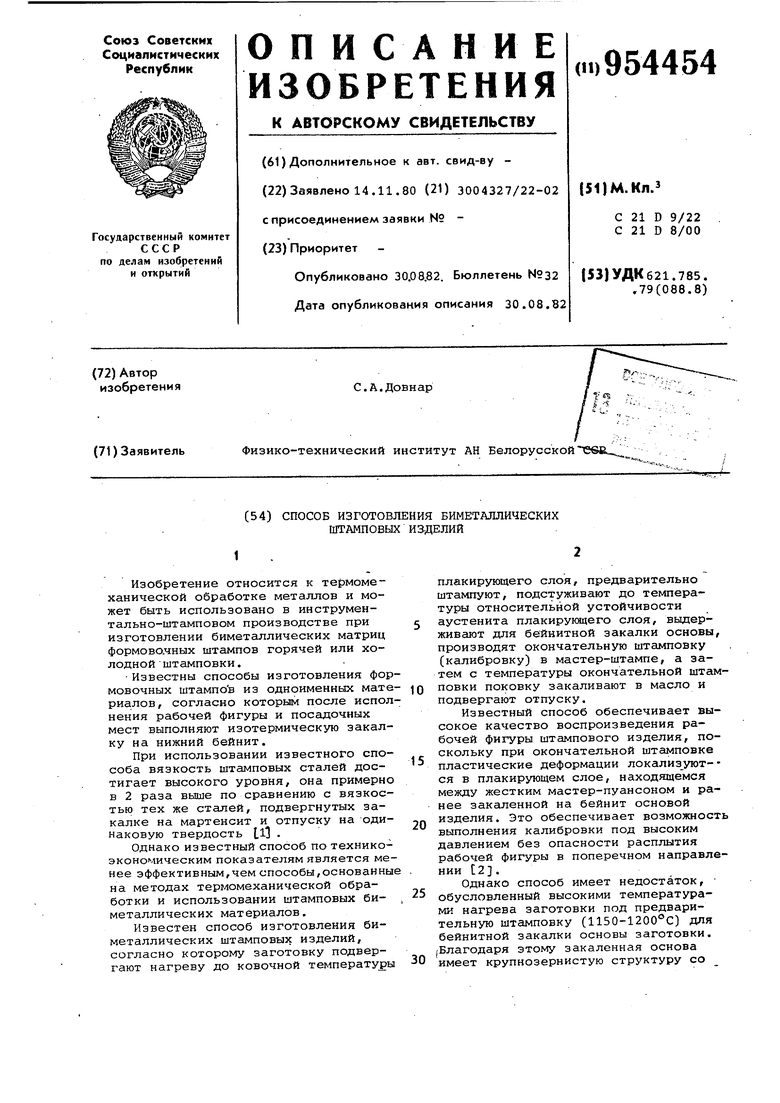

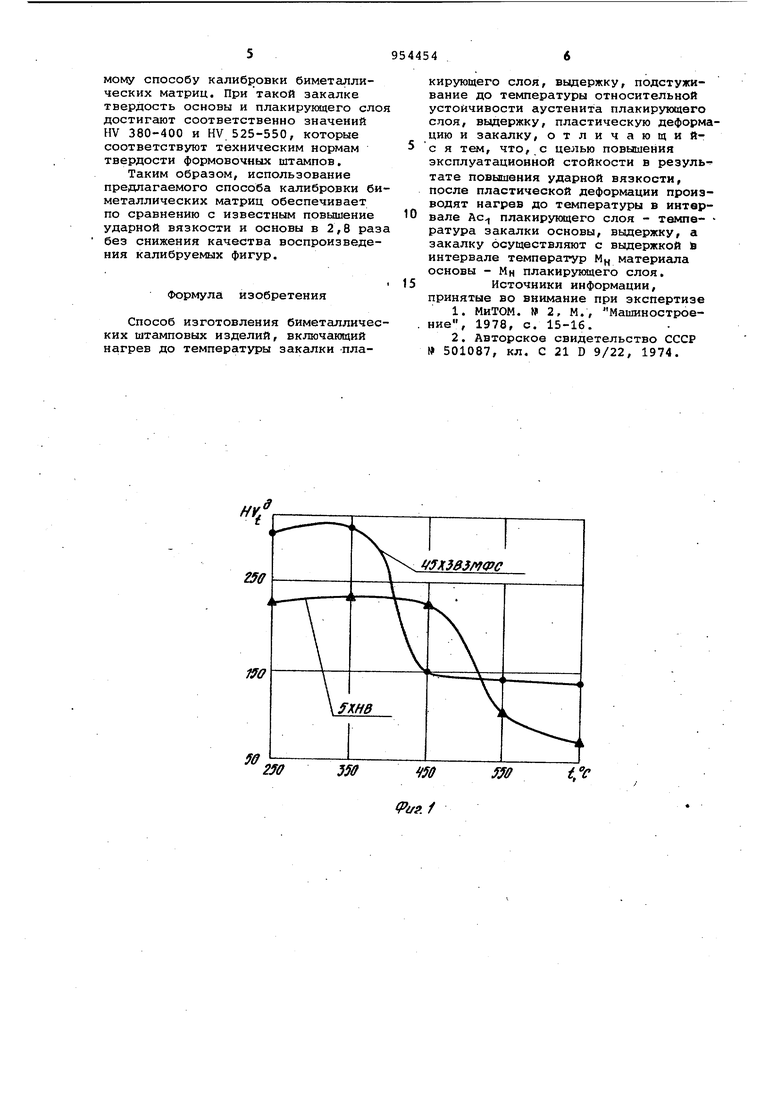

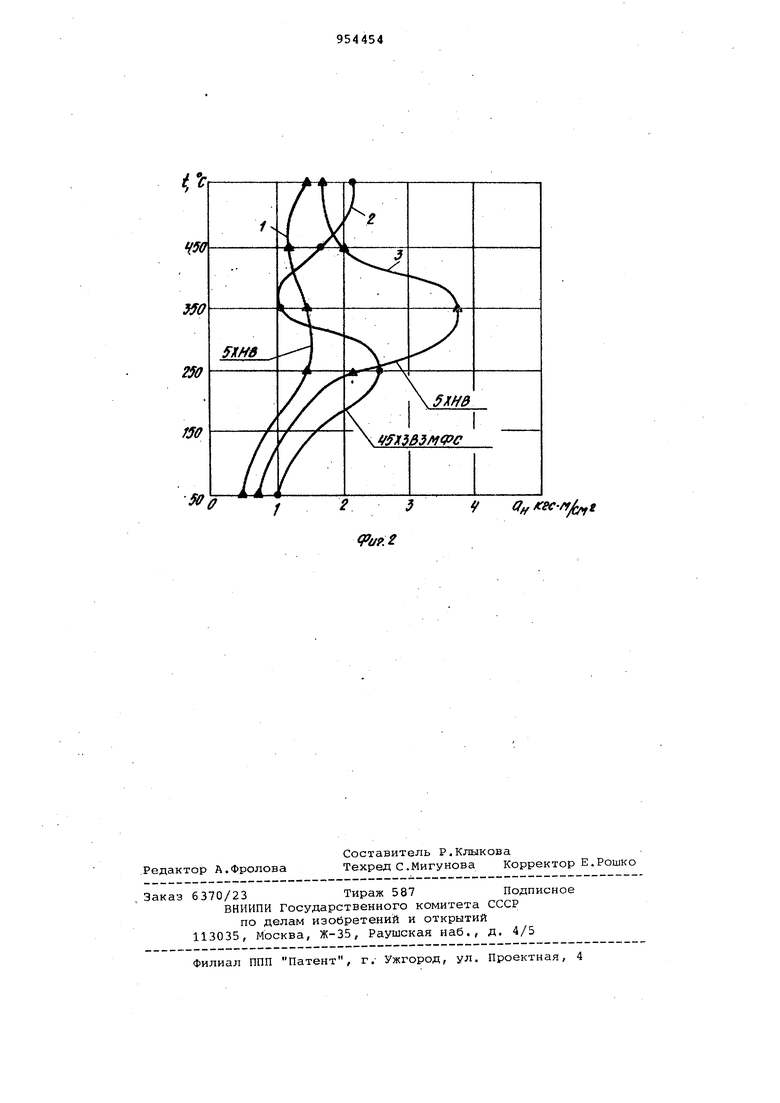

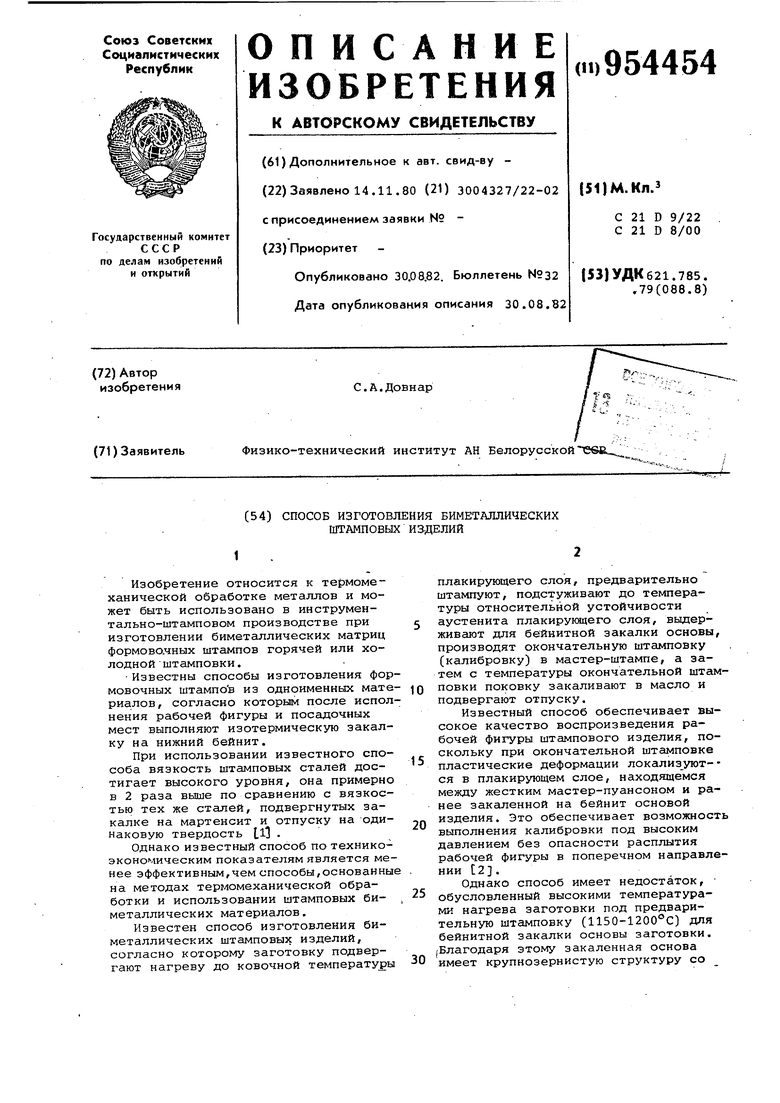

На фиг. 1 показаны (в качестве примера) кривые зависимости динамической твердости и HV аустенизированных при 1180°С основной стали 5ХНВ и плакирующей стали 45ХЗВЗМФС от температуры изотермической выдержки к моменту ее завершения (90 мин); , на фиг. 2 - кривые, характеризующие влияние температуры изотермической вьщерлски (90 мин) на ударную вязкость а ц (20°С) стали 5ХНВ, подвергнутой аустенизации при 1180 и 880°С (кривые 1 и 3) , стали 45ХЗВЗМФС, аусте - изированной при (кривая 2) ..

Пример. ПРОВОДИТСЯ моделирование процесса термомеханической калибровки биметаллических деталей из сталей 5ХНВ (основа) и 45ХЗВЗМФС (плакирующий слой) по известному и предлагаемому способам.

Биметаллические заготовки 35л(10 + +10) т нагреваются в печи электросопротивления до температуры закалки плакирующего слоя 45ХЗВЗМФС (1180С) , что на 220-250°С выше температуры закалки основного материала 5ХНВ, с первичной выдержкой 20 мин. Затем заготовки подстуживаются в печах с варьированием температур от 250 до 650°С и выдерживаются в течение 90 мин для закалки основы заго- товок на бейнит, Б момент завершения выдержки заготовки испытываются на

динамическую твердость (HV), а затем незамедлительно подвергаются плоской осадке в размер 19,0 мм, что имитирует пластическую калибровку, и закалке в масло. Из заготовок по плакирующему слою и основе вырезают образцы сечением 5 5 мм и длиной 35 мм с надрезом радиусом 0,5 мм и глубиной 1,5 мм. Механические свойства образцов при определяют на маятниковом копре (ац) и твердомере Ви керса (HV).

Опытные данные (фиг.1)указывают, что изотермическая выдержка биметаллической заготовки при 440-460°С обеспечивает надлежащее условие для качественной калибровки, так как отношение твердостей (HV) бейнита основы и переохлажденного аустенита плакирующего слоя составляет 1,5. Однако после заключительной закалки заготовки, осуществляемой с температуры калибровки (прототип, ударная вязкость образцов основы (фиг.2, кривая 1), низкая (1,2 кгс.м/см) ,хотя при этом обеспечивается удовлетворительная ударная вязкость плакирующего слоя (фиг.2, кривая 2 )при высокой его твердости (HV600).

Для проверки эффективности предлагаемого способа выполняется вторая серия опытов. После нагрева, первичной выдержки, подстуживания до 440460°С, изотермической выдержки для закалки основы на бейнит и пластической калибровки заготовки подвергаются повторному нагреву до температуры закалки основной стали 5ХВН (880°С) и вторичной выдержке при этой температуре в течение 30 мин для моногенизации аустенита основы. Принятая температура вторичного нагрева и вторичной выдержки выше точки Ас-, плакирующего материала 45ХЗВЗМФС на . Поэтому при вторичной выдержке обеспечивается устойчивость аустенита плакирующего слоя против его распада. Затем заготовки подвергаются изотермической закалке с варьированием температуры закалочной среды (при одинаковом времени выдержки 90 мин). Опытные данные (фиг.2, кривая 3) указывают, что обра.ботка по предлагаемому способу существенно повышает ударную вязкость основы заготовок в сравнении с обработкой по известному способу (фиг.2, кривая 1) независимо от температуры.закалочной среды. Приэтом наилучший комплекс свойств основного и плакирующего материалов достигается, (фиг.2, кривые 2 и 3) при изотерме 250-300°С, которая располагается между точками М плакирующей стали 45ХЗВЗМФС (330-340°С) и основной стали 5ХНВ (205-260°С) , .что согласуется с рекомандуёмым режимом 5 заключительной закалки по предлагаемому способу калибровки биметаллических матриц. При такой закалке твердость основы и плакирующего слоя достигают соответственно значений ИУ 380-400 и HV 525-550, которые соответствуют техническим нормам твердости формовочных штампов,

Таким образом, использование предлагаемого способа калибровки биметаллических матриц обеспечивает по сравнению с известным повышение ударной вязкости и основы в 2,8 раза без снижения качества воспроизведения калибруемых фигур.

Формула изобретения

Способ изготовления биметаллических штамповых изделий, включающий нагрев до температуры закалки плакирующего слоя, выдержку, подстуживание до температуры относительной устойчивости аустенит а плакирующего слоя, выдержку, пластическую деформацию и закалку, отличающийс я тем, что, с целью повышения эксплуатационной стойкости в результате повышения ударной вязкости, после пластической деформации производят нагрев до температуры в интер0вале Ас плакирующего слоя - темпе- ратура закалки основы, выдержку, а закалку осуществляют с выдержкой fi интервале температур М материала основы - MH плакирующего слоя.

5

Источники информации, принятые во внимание при экспертизе

1.МиТОМ. № 2, М., Машиностроение, 1978, с. 15-16.

2.Авторское свидетельство СССР 501087, кл, С 21 D 9/22, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

| Способ изготолвения биметаллических изделий | 1975 |

|

SU513828A1 |

| Способ выдавливания формообразующих полостей деталей пресс-форм | 1977 |

|

SU716695A1 |

| Способ термомеханической обработки биметаллических изделий | 1976 |

|

SU582305A1 |

| Способ термомеханической обработки биметаллических поковок | 1976 |

|

SU583184A1 |

| Способ изготовления биметаллических штамповых изделий | 1977 |

|

SU692873A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU697577A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU564135A1 |

| Способ изготовления биметаллических изделий | 1974 |

|

SU501087A1 |

| Способ термомеханической обработки биметаллических штампов | 1981 |

|

SU1020445A1 |

Авторы

Даты

1982-08-30—Публикация

1980-11-14—Подача