(Б) СПОСОБ ТЕРМООБРАБОТКИ ВЫСОКОЛЕГИРОВАННЫХ ВТОРИЧНО-ТВЕРДЕЮЩИХ СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий преимущественно из сталей мартенситного класса | 1983 |

|

SU1135781A1 |

| Способ закалки стальных изделий | 1978 |

|

SU685702A1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

| Способ термической обработки изделий из конструкционных сталей | 1989 |

|

SU1715867A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

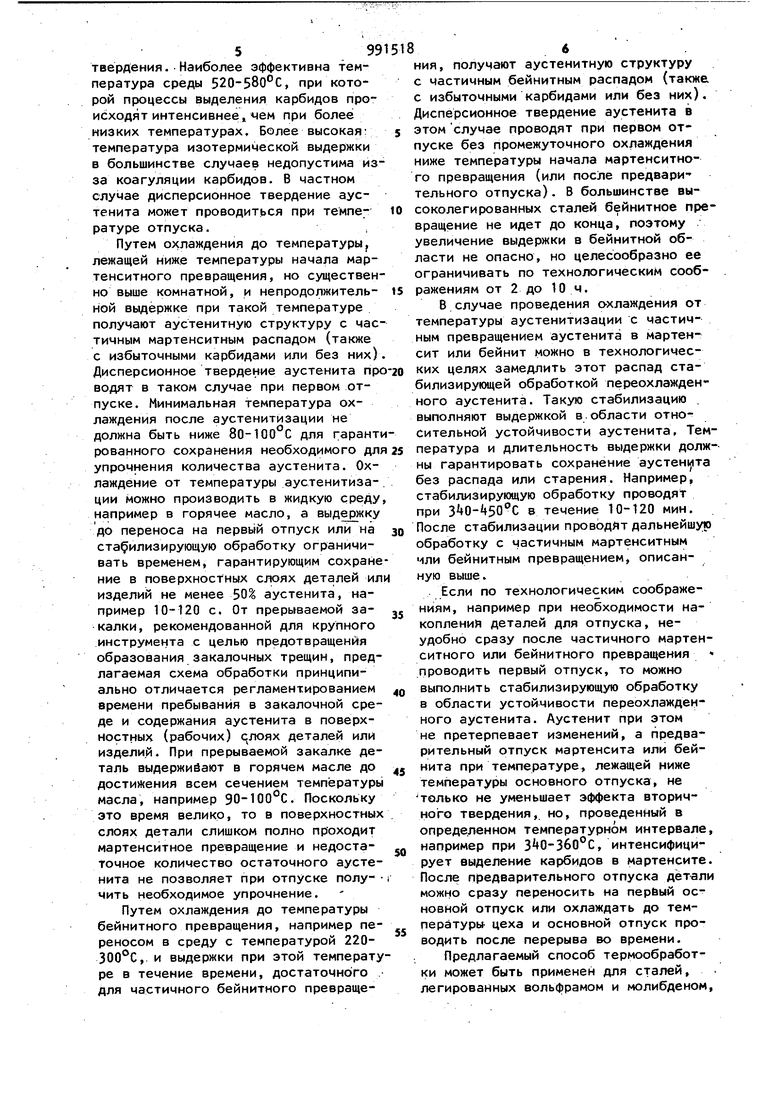

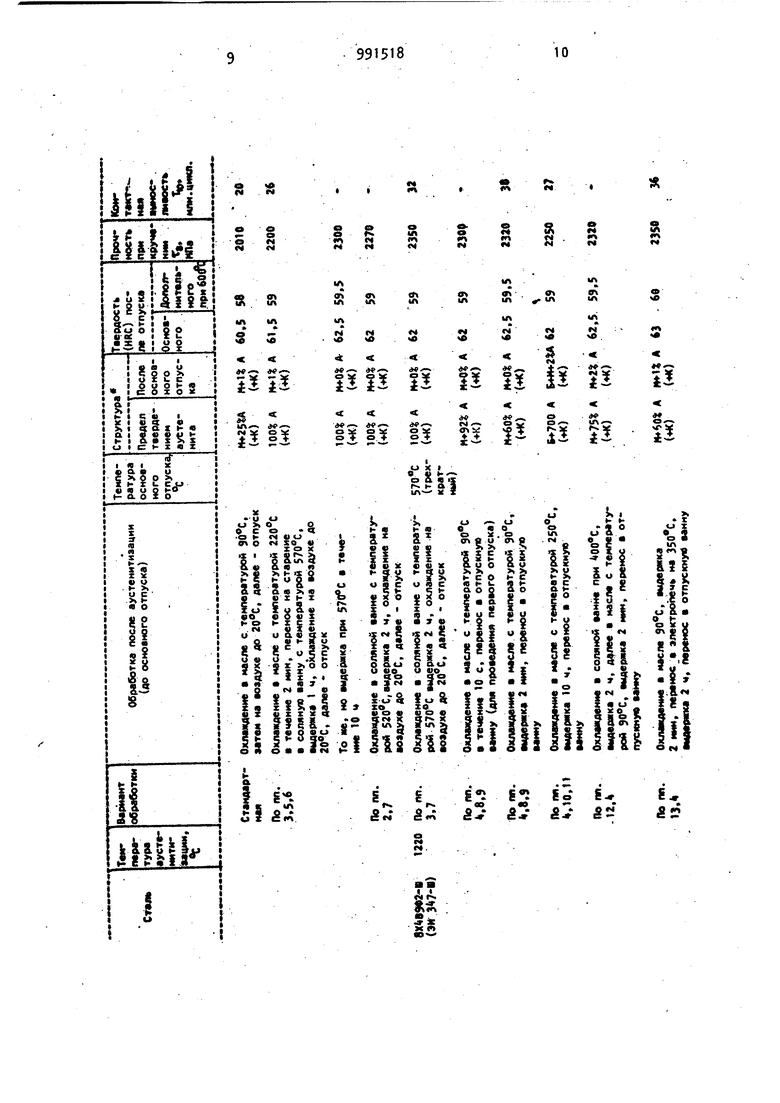

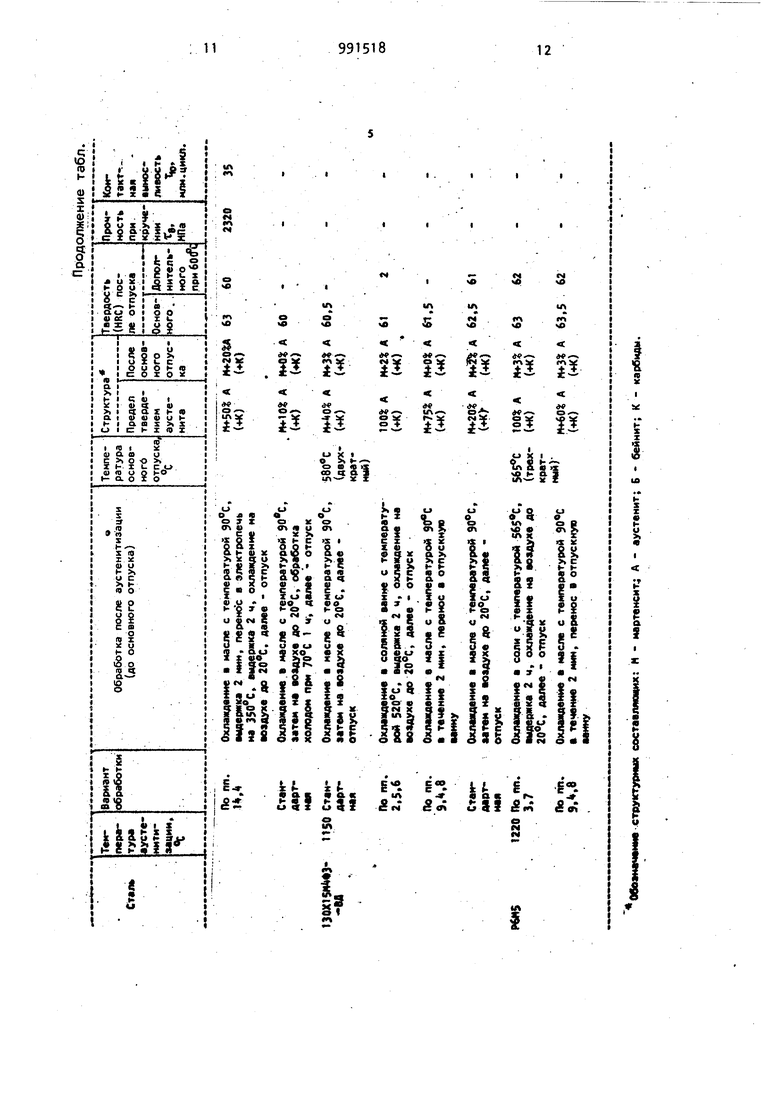

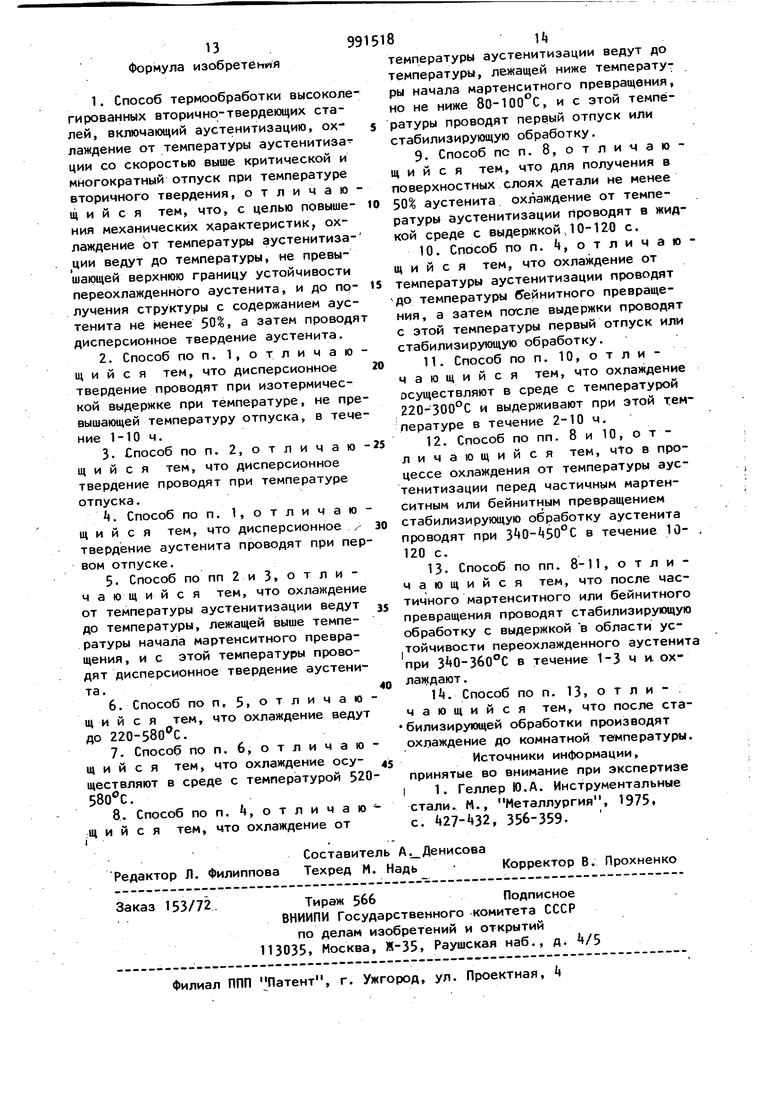

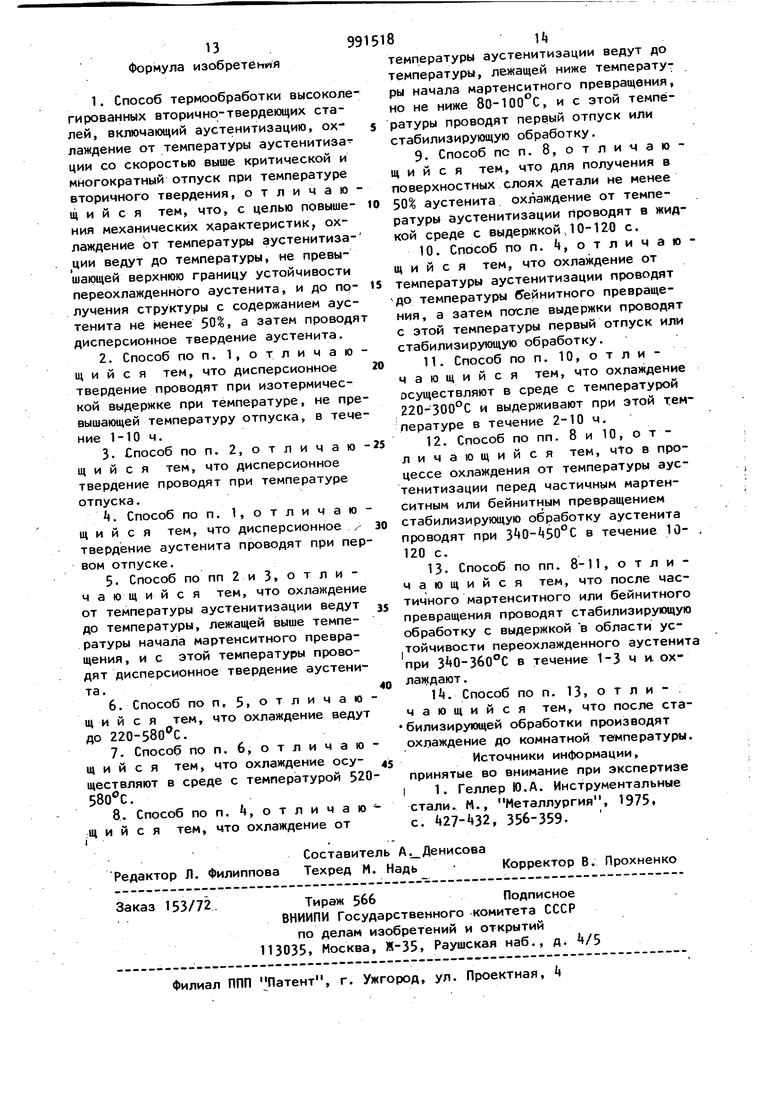

Изобретение относится к машиностроению, а именно к термообработке высоколегированных вторичне-твердеющих сталей, и Может быть использовано при производстве деталей теплостойких подшипников, а также режущего и другого инструмента. - Известна широко применяемая терми ческая обработ1;са высоколегированных вторично-твердеющих сталей, состоящая из закалки с аустенитизацией при оптимальной температуре и охлаждением, исключающим перлитный распад аустенита, и многократного отпуска при температуре вторичного тверде. ния 11 . Закалку обычно производят погружением в масло или иную жидкую среду с последующим охлаждением до .комнатной температуры. С целью уменьшения закалочных короблений применяют также ступенчатую закалку с непродолжительной выдержкой для выравнивания температуры в области устойчивости переохлажденного аустенита и последующим охлаждением до комнатной температуры. При закалке рекомендуется быстрое охлаждение или непродолжительные выдержки в области относительной устойчивости аустенита с целью избежать его стабилизации, так как принято стремиться к наиболее полному превращению аустенита в мартенсит до отпуска. Известна, но менее распространена изотермическая закалка на бейнит с длительной выдержкой при температуре бейнитного превращения, например при 220-300°С, и последующим охлаждением до комнатной температуры. Закалку проводят с целью получения мартенситной (или бейнитной) структуры с избыточными карбидами и остаточным аустенитом или без них. Вторичное твердение происходит при отпуске за счет вы- i деления субдисперсных карбидов из мартенсита. 399 Высокая надежность и долговечность теплостойких подшипников качения обеспечивается получением в1 1соких значений твердости и тегГлоустойчивости подшипниковой стали при сохранеНИИ мелкого зерна и достаточного запаса пластичности и вязкости. Стандартная термообработка деталей из стали 8Х 4В9Ф2-Ш () и аналогичных теплопрочных сталей, состоящая из закалки на мелкое зерно (для стали 8Х+В9Ф2-Ш от 1200-1230С) и трехкратного отпуска при С, не позволяет на большинстве плавок стали получить твердость выше НРС Другие известные способы термообработки высоколегированных вторичнотвердеющих сталей (ступенчатая или изотермическая закалка) дают аналогичные результаты; Известные способы повышения твер дости и теплоустойчивости высоколеги рованных вторично-твердеющих сталей имеют ряд существенных недостатков. Легирование кобальтом значительно удорожает сталь, делает ее не технологичной при горячей обработке давле нием, отжиге, отпуске. Низкотемпературная термомеханическая обработка технологически очень сложна, особенно при массовом производстве подшипн ков качения, требует коренной перест ройки техпроцесса производства деталей, применения сложного дорогостоящего оборудования. Целью изобретения является изыска ние технологически простого и дефевого способа повышения твердости, прочности, теплоустойчивости и контактной выносливости высоколегирован ных вторично-твердеющих сталей. Поставленная цель достигается тем что, согласно способу термообработки высоколегированных вторично-твердеющих сталей, включающему аустенитизацию, охлаждение от температуры аусте нитизации со скоростью выше критической исключающее перлитный распад и многократный отпуск при температур вторичного твердения, охлаждение от температуры аустенитизации ведут до температуры, не превышающей верхнюю границу устойчивости переохлажденног аустенита, и до получения структуры с содержанием аустенита не менее 50 а затем проводят дисперсионное тверд ние аустенита. Режим аустенитизации для получения мелкого зерна и много-кратного отпуска при предлагаемом способе не отличаются от стандартных. Принципиальным отличием предлагаемого способа термообработки является получение вторичной твердости в основном за счет дисперсионного твердения аустенита, а не мартенсита или бейнита, как при известных способах термообработки. В аустените, легированном вольфрамом или молибденом, при 500-580 С выделяются специальные карбиды типа Ме2С, более дисперсные и менее склонные к коагуляции, чем карбиды этого типа, выделяющиеся в мартенсите или бейните при тех же температурах. Это объясняется большей компактностью решетки аустенита и меньшей скоростью диффузии в нем. При смешанной мартенситно-аустенитной или бейнитно-аустенитной структуре остаточные сжимающие напряжения в аустените интенсифицируют процесс дисперсионного твердения. После дисперсионного твердения аустенит превращается в мартенсит при охлаждении от температуры изотермической выдержки или отпуска, а также врезультате последующих отпусков. Охлаждение от температуры аустенитизации при предлагаемом способе может производиться по различным технологическим режимам. Путем охлаждения до температуры, лежащей выше температуры начала мартенситного превращения, например до 220-580 С, со скоростью, исключающей, как и при стандартной термообработке, перлитный распад, получают аустенитную структуру (с избыточными карбидами или без них в зависимости от состава стали). Дисперсионное твердение аустенита проводится в этом случае при изотермической выдержке без промежуточного охлаждения. Температура изотермической выдержки должна обеспечивать протекание с достаточной скоростью процесса выделения карбидов, но не превышать температуру отпуска во избежание недопустимой коагуляции карбидов и снижения механических свойств. Продолжительность выдержки должна быть достаточной для прохождения процесса твердения, например соста.влять 1-10 ч. Целесообразно проводить охлаждение от температуры аустенитизации сразу в среду (например, в расплавленную соль) с температурой, равной температуре твердения. Наиболее эффективна температура среды 520-580°С, при которой процессы выделения карбидов происходят интенсивнее t чем при более низких температурах. Более высокая: температура изотермической выдержки в большинстве случаев недопустима из за коагуляции карбидов. В частном случае дисперсионное твердение аустенита может проводиться при температуре отпуска., Путем охлаждения до температуры лежащей ниже температуры начала мартенситного превращения, но существен но выше комнатной, и непродолжительной выдержке при такой температуре получают аустенитную структуру с час тичным мартенситным распадом (также с избыточными карбидами или без них) Дисперсионное твердение аустенита пр водят в таком случае при первом отпуске. Минимальная температура охлаждения после аустенитизации не должна быть ниже 80-100 С для гарант рованного сохранения необходимого дл упрочнения количества аустенита. Охлаждение от температуры аустенитизации можно производить в жидкую среду например в горячее масло, а выдержку до переноса на первь(й отпуск или на стабилизирующую обработку ограничивать временем, гарантирующим сохране ние в поверхностных слоях деталей ил изделий не менее 50 аустенита, например 10-120 с. От прерываемой закалки, рекомендованной для крупного инструмента с целью предотвращения образования закалочных трещин, предлагаемая схема обработки принципиально отличается регламентированием времени пребывания в закалочной среде и содержания аустенита в поверхностных (рабочих) сулоях деталей или изделий. При прерываемой закалке деталь выдерживают в горячем масле до достижения всем сечением температуры масла, например 90-100°С. Поскольку это время велико, то в поверхностных слоях детали слишком полно проходит мартенситное превращение и недостаточное количество остаточного аустенита не позволяет при отпуске получить необходимое упрочнение. Путем охлаждения до температуры бейнитного превращения, например переносом в среду с температурой 220300°С, и выдержки при этой температу ре в течение времени, достаточного для частичного бейнитного превращения, получают аустенитную структуру с частичным бейнитным распадом (также с избыточными карбидами или без них). Дисперсионное твердение аустенита в этом случае проводят при первом отпуске без промежуточного охлаждения ниже температуры начала мартенситного превращения (или после предвари тельного отпуска). В большинстве высоколегированных сталей бейнитное превращение не идет до конца, поэтому увеличение выдержки в бейнитной области не опасно, но целесообразно ее ограничивать по технологическим соображениям от 2 до 10 ч. В случае проведения охлаждения от температуры аустенитизации с частичным превращением аустенита в мартенсит или бейнит можно в технологических целях замедлить этот распад стабилизирующей обработкой переохлажденного аустенита. Такую стабилизацию , выполняют выдержкой в.области относительной устойчивости аустенита. Температура и длительность выдержки должны гарантировать сохранение aycTeHijiTa без распада или старения. Например, стабилизирующую обработку проводят при в течение 10-120 мин. После стабилизации проводят дальнейшую обработку с частичным мартенситным мли бейнитным превращением, описанную выше. Если по технологическим соображениям, например при необходимости накопления деталей для отпуска, неудобно сразу после частичного мартенситного или бейнитного превращения проводить первый отпуск, то можно выполнить стабилизирующую обработку в области устойчивости переохлажденного аустенита. Аустенит при этом не претерпевает изменений, а предварительный отпуск мартенсита или бейнита при температуре, лежащей ниже температуры основного отпуска, не только не уменьшает эффекта вторичного твердения, но, проведенный в определенном температурном интервале, например при 3 0-ЗбО°С, интенсифицирует выделение карбидов в мартенсите. После предварительного отпуска детали можно сразу переносить на первый основной отпуск или охлаждать до температуры цеха и основной отпуск проводить после перерыва во времени. Предлагаемый способ термообработки может быть применен для сталей, легированных вольфрамом и молибденом. 991 вторичное твердение которых происходит за счет выделения субдисперсных карбидов типа Ме2С. Прстерку способа проводят на теплопрочной подшипниковой стали марки 8Х4В9Ф -Ш () t коррозионностойкой подшипниковой стали марки 130Х15М ФЗ ВД (ЭИ120-ВД) и быстрорежущей стали марки РбМ5. В таблице показаны режимы термообработки образцов и их влияние на структуру и свойства сталей. 8 Из таблицы видно, что при термообработке по различным вариантам предлагаемого способа твердость сталей после стандартного и повышенного (Отпуска, а следовательно, и теплоустойчивость выше, чем после обработки по стандартной технологии, что прочность и контактная выносливость стали 8Х В9Ф2-Ш после термообработки предлагаемым спосбоом такле вы ,ше , чем при известной обработке.

« s

1%

8 «n as Sjle sz is M--- p/- «-« Л,-, ±T 5. ii ii ii ii i iss 5 U4. l M о i2si ь z a z e со

I g.

я s «n

I-S

h

I

li -. II

i«i g«J

i

lo

eo «

l s: s

SV SV

s

0.

is 3

Г4 40

1Л

чО40

II II

tf-. о -

11 II

у II

S

I:-:

е m

8 м

Авторы

Даты

1983-01-23—Публикация

1979-12-28—Подача