Изобретение относится к машиностроению, преимущественно к автомобиле- и мото- циклостроению, и может найти применение в качестве подвижного тела трения в тормозных механизмах мобильных машин.

Известны тормозные барабаны, изготовленные методом штамповки из листового металла с заливкой после штамповки внутренней рабочей поверхности чугуном.

Однако такие барабаны не обладают жесткостью, достаточной для эффективной работы тормозного механизма, возможны расслоения в эксплуатации.

Цель изобретения - повышение эксплуатационных качеств и срока службы путем

стабилизации величины тормозного момента за счет гашения колебаний, повышение эффективности гашения колебаний и жесткости.

Цель достигается тем. что в тормозном барабане, содержащем опорный каркас, выполненный в виде несущей цилиндрической оболочки и связанной с ней по одному ее краю кольцевой пластины, функциональный элемент в виде дополнительной цилиндрической оболочки и связанной с ней по одному ее краю дополнительной кольцевой пластины, при этом опорный каркас и функциональный элемент установлены с возможностью взаимодействия боковыми

VI

OJ Ю

о о

00

поверхностями указанных цилиндрических оболочек и торцовыми поверхностями указанных кольцевых пластин, а также зафиксирован от вращения один относительно другого, взаимодействующие поверхности установлены с возможностью свободного контакта.

Основные и дополнительные цилиндрические оболочки выполнены с расположенными по их второму краю кольцевыми ребрами жесткости, которые установлены с возможностью свободного контакта своими торцовыми поверхностями. Барабан снабжен по меньшей мере одним промежуточным слоем, который размещен между свободно контактирующими поверхностями и выполнен из материала с коэффициентом трения по материалу по меньшей мере одной смежной ему поверхности большим коэффициентом трения материалов опорного каркаса и функционального элемента.

В случае применения в тормозе нежесткого барабана тормоз не будет создавать требуемый момент трения и окажется нестабильным в работе.

Предлагаемое исполнение барабана позволяет снизить колебания барабана, повысить стабильность его работы.

Отбортованное перпендикулярно образующей оболочки ребро жесткости будет максимально усиливать свободный край при одной и той же длине отбортованного металла, так как момент сопротивления ребра в этом случае максимален.

Оценить достаточность жесткости барабана можно по радиальному перемещению при максимальных нагрузках свободного края барабана над разжимным устройством, где он имеет наибольшее значение.

Путем экспериментального исследования максимальных радиальных прогибов W тормозного барабана оценивают его жесткость по соотношению

W 0,0008 О,

где D -1 диаметр поверхности трения внутреннего (рабочего) слоя барабана.

Теоретически максимальный радиальный прогиб барабана на свободном крае при максимальных нагрузках рассчитывается на основании методов теории упругости, теории пластин и оболочек по формуле:

KOPUc-lj

s1n2a

COSjO - I

8

+

-L.2/4 з„ coses 1 osfn3a4-i

+3f4cosa-r s-Г Чгде k(l) - коэффициент, учитывающий влияние закрепленного края барабана и зависящий от длины I цилиндрической оболочки; рсмакс - максимальное значение косинусоидально распределенной нагрузки, р°макс Qh/Rcs n2a;

Q - усилие, разжимающие колодки: R - радиус срединной окружности бара- бана;

а - половина угла охвата накладками колодок барабана;

EJ -жесткостьсечения цилиндрической части барабана (кольца) на изгиб; Е - модуль Юнга;

J - момент инерции меридиального сечения барабана;

h - плечо приложения силы Q; с - расстояние между центрами враще- ния барабана и поворота колодки.

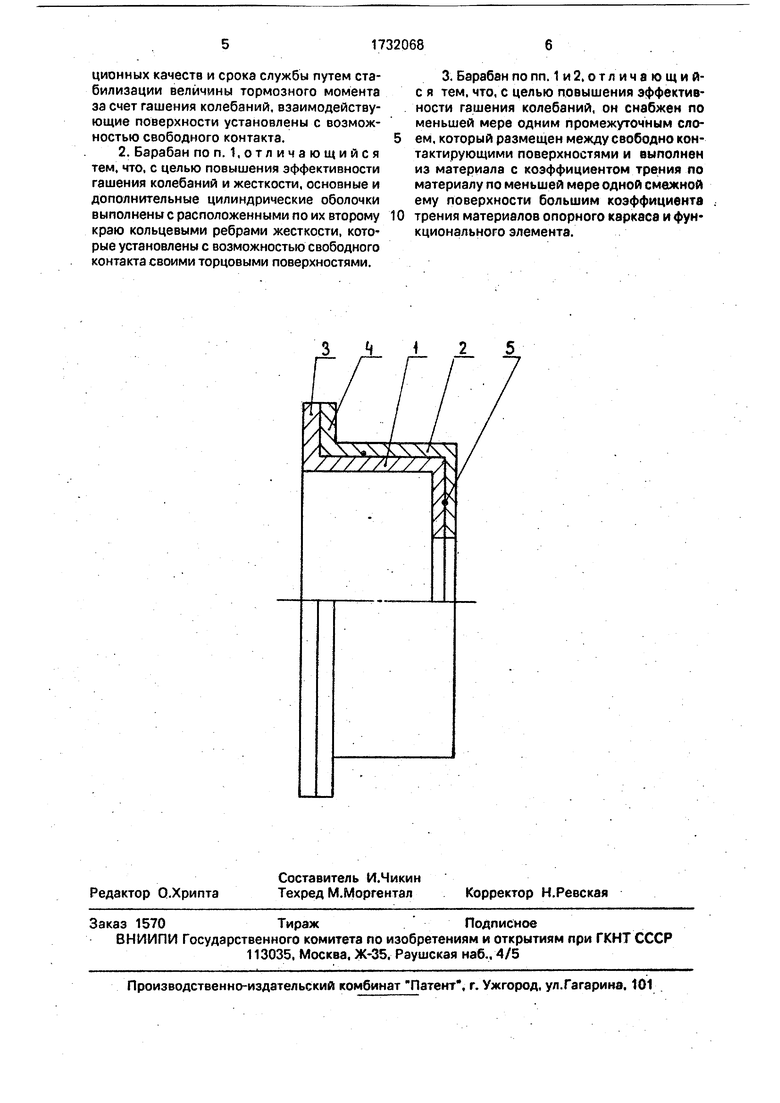

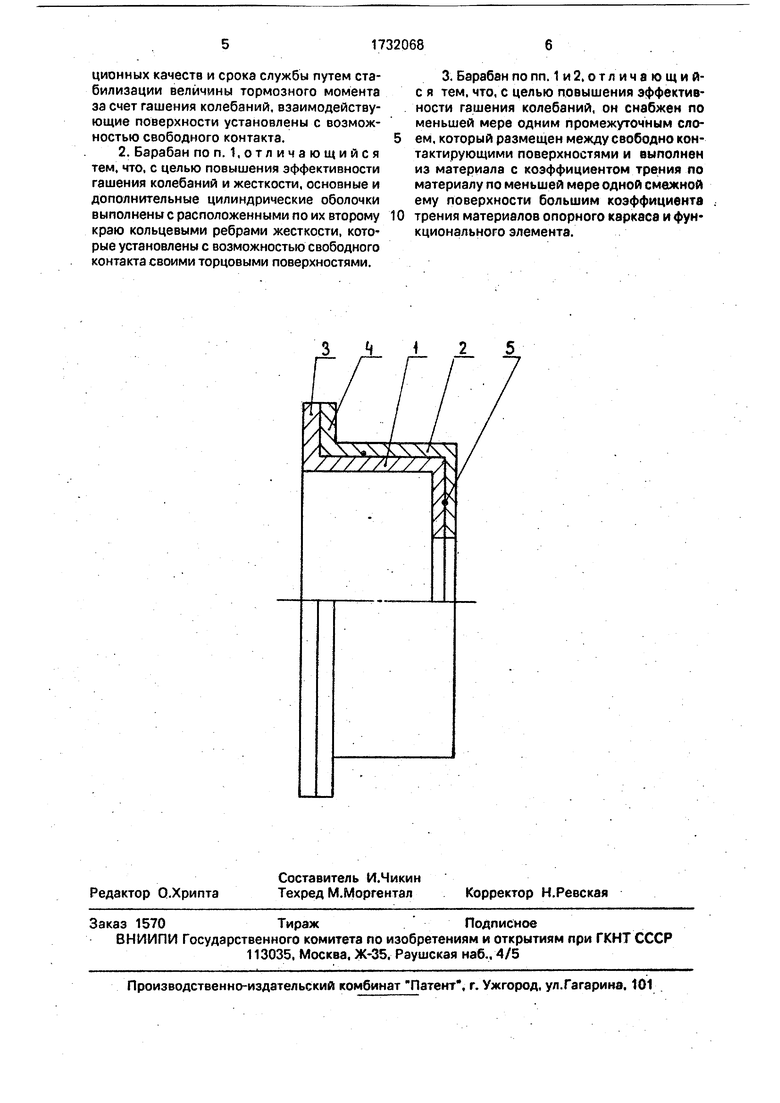

На чертеже изображен тормозной барабан.

Барабан состоит из опорного каркаса 1, функционального элемента 2, имеющих уп- рочняющие кольцевые ребра 3 и 4. промежуточного слоя 5.

Барабан работает следующим образом. При нагружении опорного каркаса 1 функциональный элемент 2 является под- крепляющим элементом. Возникающее между ними трение снижает колебания, упрочняющие ребра 3 и 4 увеличивают жесткость барабана, а промежуточный слой 5 дополнительно повышает эффективность гашения колебаний.

Использование предлагаемого барабана позволяет повысить безопасность движения, комфортабельность машин, сократить число и тяжесть дорожно-транс- портных происшествий, а также упростить подбор материалов для тормозных барабанов.

Формула изобретения 1. Тормозной барабан, содержащий опорный каркас, выполненный в виде несущей цилиндрической оболочки и связанной с ней по одному ее краю кольцевой пластины, функциональный элемент в виде дополнительной цилиндрической оболочки и связанной с ней по одному ее краю дополнительной кольцевой пластины, при этом опорный каркас и функциональный элемент установлены с возможностью взаимодействия боковыми поверхностями указанных ци- линдрических оболочек и торцовыми поверхностями указанных кольцевых пластин, а также зафиксированы от вращения один относительно japyi его. отличающий- с я тем, что, с целью поэышения эксплуатационных качеств и срока службы путем стабилизации величины тормозного момента за счет гашения колебаний, взаимодействующие поверхности установлены с возможностью свободного контакта.

2. Барабан по п. 1,отличающийся тем, что, с целью повышения эффективности гашения колебаний и жесткости, основные и дополнительные цилиндрические оболочки выполнены с расположенными по их второму краю кольцевыми ребрами жесткости, которые установлены с возможностью свободного контакта своими торцовыми поверхностями.

0

3. Барабан по пп. 1 и 2, о т л и ч а ю щ и й- с я тем, что, с целью повышения эффективности гашения колебаний, он снабжен по меньшей мере одним промежуточным слоем, который размещен между свободно контактирующими поверхностями и выполнен из материала с коэффициентом трения по материалу по меньшей мере одной смежной ему поверхности большим коэффициенте трения материалов опорного каркаса и функционального элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ БАРАБАНОВ ТОРМОЗНЫХ МЕХАНИЗМОВ ТРАНСПОРТНЫХ СРЕДСТВ (ВАРИАНТЫ) | 2012 |

|

RU2529062C2 |

| ГЛУШИТЕЛЬ ШУМА | 2016 |

|

RU2652850C2 |

| ПАРОМ РЕЧНОЙ | 2009 |

|

RU2401767C1 |

| Барабанно-колодочный тормоз | 1985 |

|

SU1317202A1 |

| ШИРОКОХОРДНАЯ ЛОПАТКА ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2661437C1 |

| ВЛАГОЗАЩИЩЕННЫЙ КОНТЕЙНЕР ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2518690C1 |

| ШИРОКОХОРДНАЯ ЛОПАТКА ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2663609C1 |

| ВИБРОИЗОЛЯТОР С РЕЗИНОКОРДНОЙ ОБОЛОЧКОЙ | 2017 |

|

RU2651479C1 |

| ГЛУШИТЕЛЬ ШУМА СИСТЕМЫ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ОТХОДОВ | 2015 |

|

RU2604970C1 |

| МУФТА-ТОРМОЗ КОМБИНИРОВАННАЯ | 2011 |

|

RU2452881C9 |

Использование: стабилизация величины тормозного момента. Сущность изобретения: тормозной барабан содержит две цилиндрические оболочки, связанные каждая с кольцевыми пластинами, установленные с возможностью свободного контакта боковыми цилиндрическими поверхностями и торцами пластин и зафиксированные от относительного вращения. Между оболочками и пластинами может быть размещен дополнительный слой. 2 з.п. ф-лы. 1 ил. W Ё

| Гольд Б | |||

| В | |||

| Конструирование и расчет автомобиля | |||

| - М.: Машгиз | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| Клапан | 1919 |

|

SU357A1 |

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

| Мамити Г | |||

| И | |||

| Расчет барабана колесного тормоза на прочность и жесткость | |||

| - Ве- | |||

| стникмашиностроения, №8.1986, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Мамити Г | |||

| И., Денисов А | |||

| Т., Баранчик Г | |||

| Н., Голубович В | |||

| П | |||

| О влиянии жесткости тормозного барабана на величину и устойчивость тормозного момента | |||

| - Автомобильная промышленность, N 11, 1976 | |||

| с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| Феодосьев В | |||

| И | |||

| Сопротивление материалов | |||

| - М.: Наука, 1986 | |||

| с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| СПОСОБ РЕГИСТРАЦИИ СЕЙСМИЧЕСКИХ СИГНАЛОВ МНОГОКАНАЛЬНОЙ ЦИФРОВОЙ СЕЙСМОМЕТРИЧЕСКОЙ АППАРАТУРОЙ | 1991 |

|

RU2008700C1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-05-07—Публикация

1989-02-03—Подача