Изобретение относится к устройствам управления работой гидроприводных грузовых лебедок и может быть использовано преимущественно в судовых лебедках, работающих с грузами, опускаемыми под воДУЦель изобретения - обеспечение автоматической остановки груза на предварительно заданной глубине.

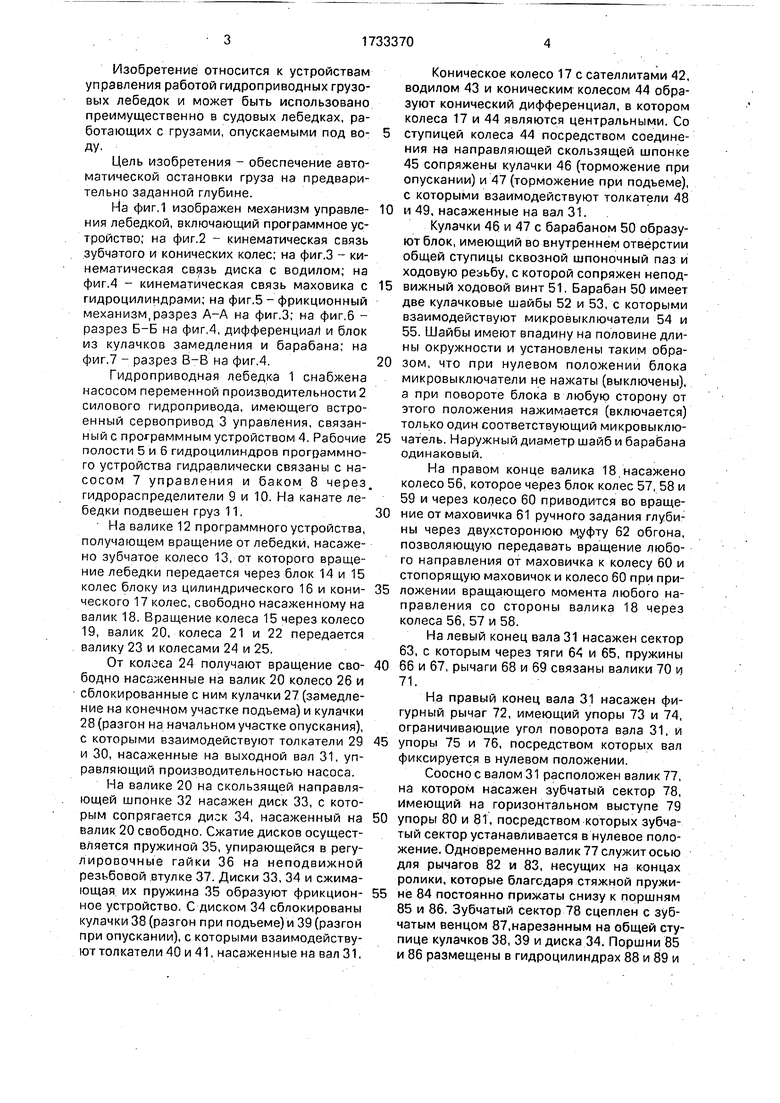

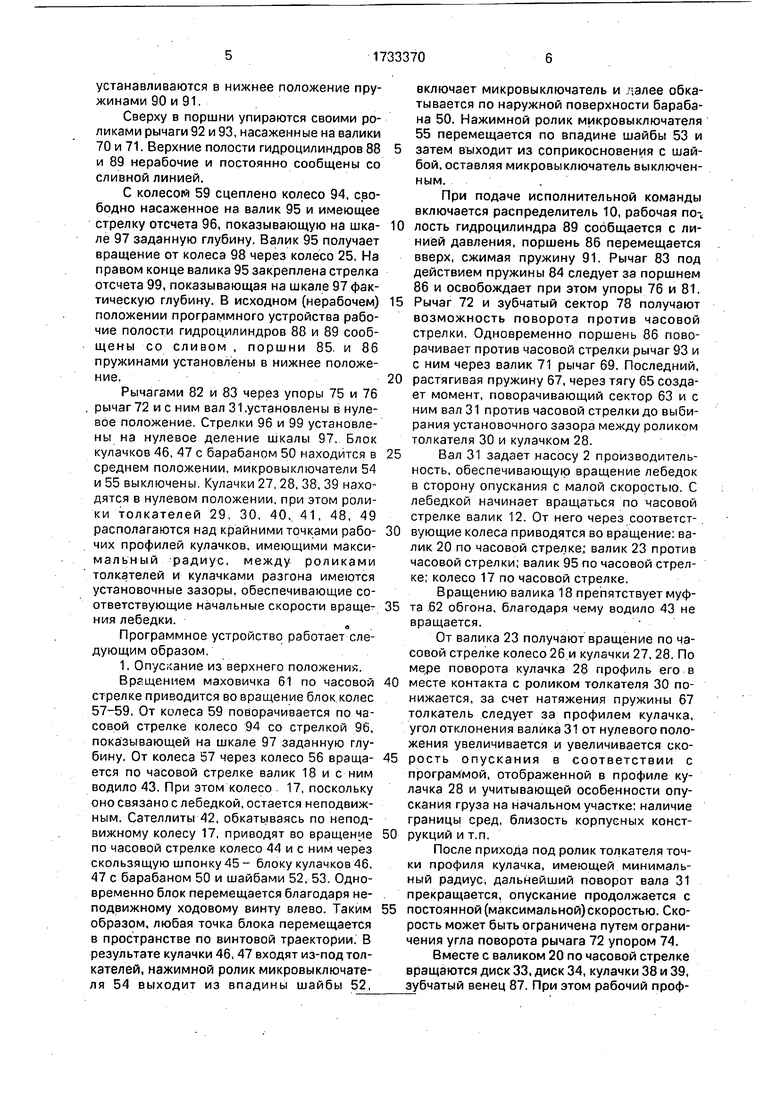

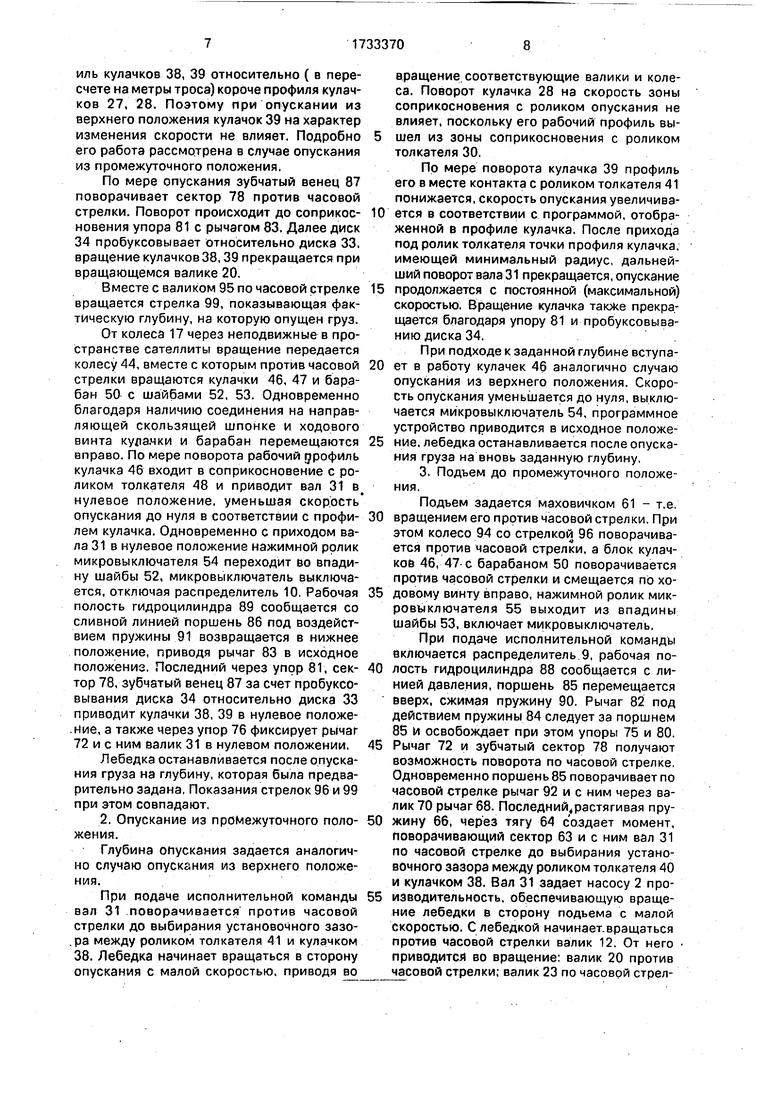

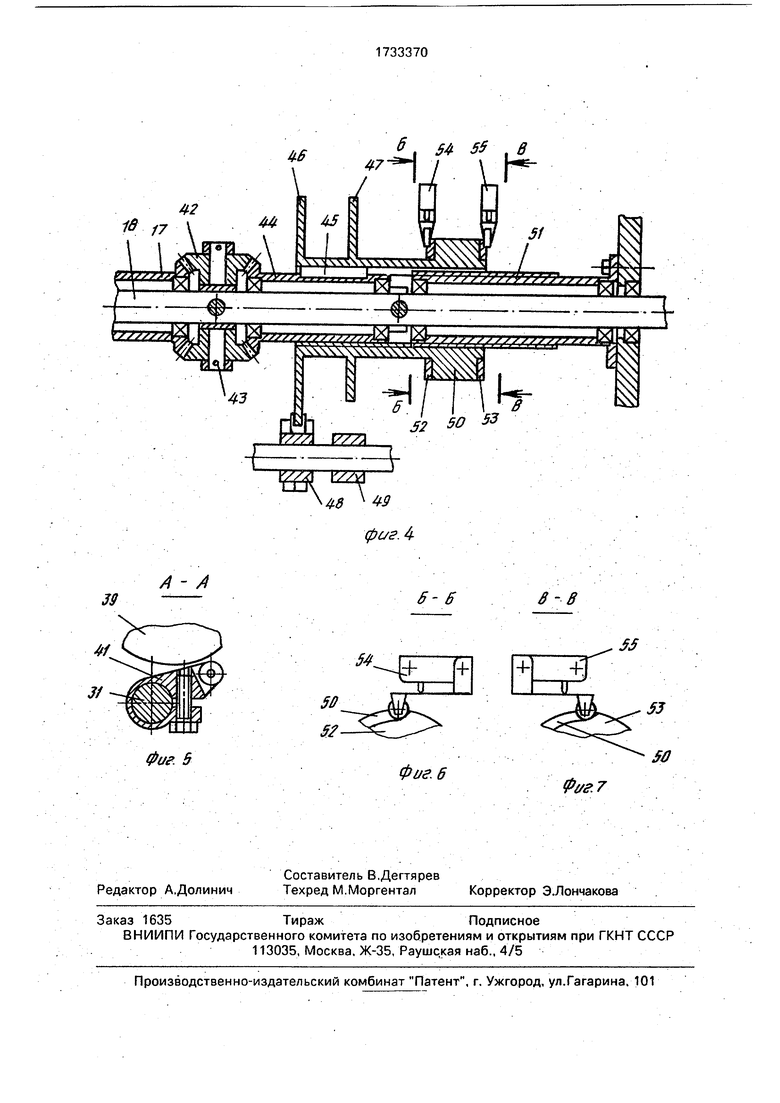

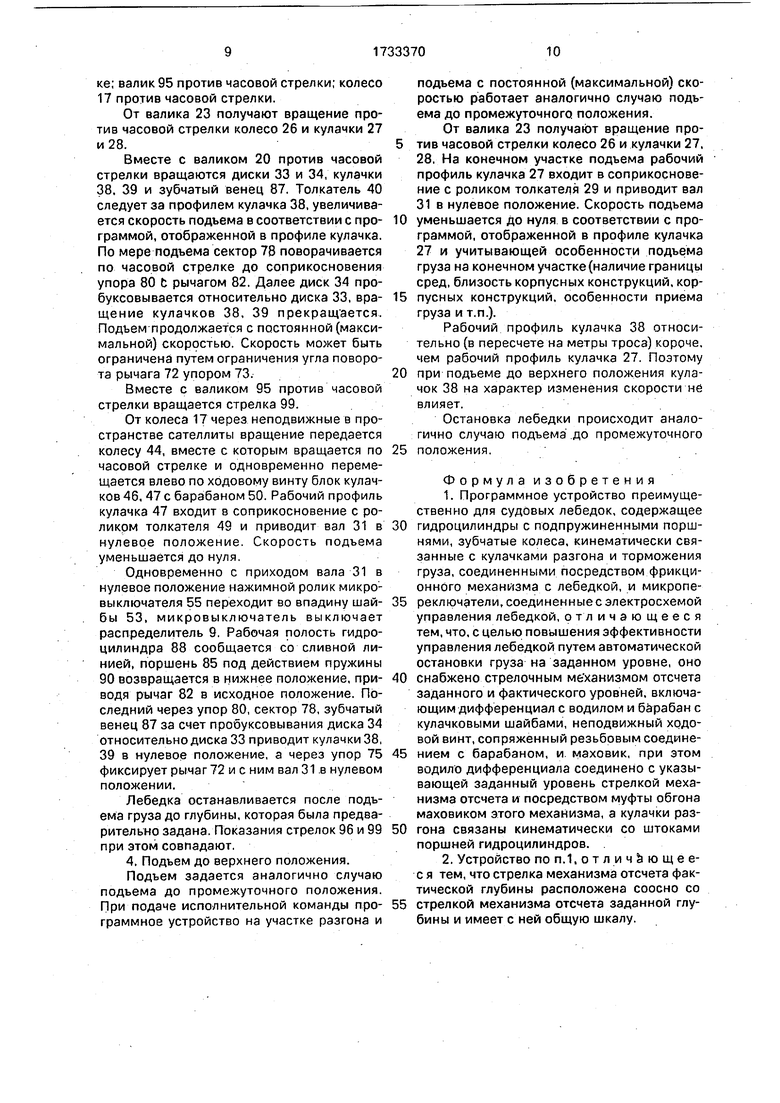

На фиг.1 изображен механизм управления лебедкой, включающий программное устройство; на фиг.2 - кинематическая связь зубчатого и конических колес; на фиг.З - кинематическая связь диска с водилом; на фиг.4 - кинематическая связь маховика с гидроцилиндрами; на фиг.5 - фрикционный механизм,разрез А-А на фиг.З; на фиг.6 - разрез Б-Б на фиг.4, дифференциа/t и блок из кулачков замедления и барабана; на фиг.7 - разрез В-В на фиг.4.

Гидроприводная лебедка 1 снабжена насосом переменной производительности 2 силового гидропривода, имеющего встроенный сервопривод 3 управления, связанный с программным устройством 4. Рабочие полости 5 и 6 гидроцилиндров программного устройства гидравлически связаны с насосом 7 управления и баком 8 через гидрораспределители 9 и 10. На канате лебедки подвешен груз 11.

На валике 12 программного устройства, получающем вращение от лебедки, насажено зубчатое колесо 13, от которого вращение лебедки передается через блок 14 и 15 колес блоку из цилиндрического 16 и конического 17 колес, свободно насаженному на валик 18. Вращение колеса 15 через колесо 19, валик 20, колеса 21 и 22 передается валику 23 и колесами 24 и 25.

От колоса 24 получают вращение свободно насаженные на валик 20 колесо 26 и сблокированные с ним кулачки 27 (замедление на конечном участке подъема) и кулачки 28 (разгон на начальном участке опускания), с которыми взаимодействуют толкатели 29 и 30, насаженные на выходной вал 31, управляющий производительностью насоса.

На валике 20 на скользящей направляющей шпонке 32 насажен диск 33, с которым сопрягается диск 34, насаженный на валик 20 свободно. Сжатие дисков осуществляется пружиной 35, упирающейся в регулировочные гайки 36 на неподвижной резьбовой втулке 37. Диски 33, 34 и сжимающая их пружина 35 образуют фрикционное устройство. С диском 34 сблокированы кулачки 38 (разгон при подьеме) и 39 (разгон при опускании), с которыми взаимодействуют толкатели 40 и 41, насаженные на вал 31.

Коническое колесо 17с сателлитами 42, водилом 43 и коническим колесом 44 образуют конический дифференциал, в котором колеса 17 и 44 являются центральными. Со

ступицей колеса 44 посредством соединения на направляющей скользящей шпонке 45 сопряжены кулачки 46 (торможение при опускании) и 47 (торможение при подъеме), с которыми взаимодействуют толкатели 48

и 49, насаженные на вал 31.

Кулачки 46 и 47 с барабаном 50 образуют блок, имеющий во внутреннем отверстии общей ступицы сквозной шпоночный паз и ходовую резьбу, с которой сопряжен неподвижный ходовой винт 51. Барабан 50 имеет две кулачковые шайбы 52 и 53, с которыми взаимодействуют микровыключатели 54 и 55. Шайбы имеют впадину на половине длины окружности и установлены таким образом, что при нулевом положении блока микровыключатели не нажаты (выключены), а при повороте блока в любую сторону от этого положения нажимается (включается) только один соответствующий микровыключатель. Наружный диаметр шайб и барабана одинаковый.

На правом конце валика 18 насажено колесо 56, которое через блок колес 57, 58 и 59 и через колесо 60 приводится во вращение от маховичка 61 ручного задания глубины через двухсторонюю муфту 62 обгона, позволяющую передавать вращение любого направления от маховичка к колесу 60 и стопорящую маховичок и колесо 60 при приложении вращающего момента любого направления со стороны валика 18 через колеса 56, 57 и 58.

На левый конец вала 31 насажен сектор 63, с которым через тяги 64 и 65, пружины

66 и 67, рычаги 68 и 69 связаны валики 70 и 71.

На правый конец вала 31 насажен фигурный рычаг 72, имеющий упоры 73 и 74, ограничивающие угол поворота вала 31, и

упоры 75 и 76, посредством которых вал фиксируется в нулевом положении.

Соосно с валом 31 расположен валик 77, на котором насажен зубчатый сектор 78, имеющий на горизонтальном выступе 79

упоры 80 и 81, посредством которых зубчатый сектор устанавливается в нулевое положение. Одновременно валик 77 служит осью для рычагов 82 и 83, несущих на концах ролики, которые благодаря стяжной пружине 84 постоянно прижаты снизу к поршням 85 и 86. Зубчатый сектор 78 сцеплен с зубчатым венцом 87,нарезанным на общей ступице кулачков 38, 39 и диска 34. Поршни 85 и 86 размещены в гидроцилиндрах 88 и 89 и

устанавливаются в нижнее положение пружинами 90 и 91.

Сверху в поршни упираются своими роликами рычаги 92 и 93, насаженные на валики 70 и 71. Верхние полости гидроцилиндров 88 и 89 нерабочие и постоянно сообщены со сливной линией.

С колесом 59 сцеплено колесо 94, свободно насаженное на валик 95 и имеющее стрелку отсчета 96, показывающую на шка- ле 97 заданную глубину. Валик 95 получает вращение от колеса 98 через колесо 25. На правом конце валика 95 закреплена стрелка отсчета 99, показывающая на шкале 97 фактическую глубину. В исходном (нерабочем) положении программного устройства рабочие полости гидроцилиндров 88 и 89 сообщены со сливом , поршни 85 и 86 пружинами установлены в нижнее положение.

Рычагами 82 и 83 через упоры 75 и 76 рычаг 72 и с ним вал 31.установлены в нулевое положение. Стрелки 96 и 99 установлены на нулевое деление шкалы 97. Блок кулачков 46, 47 с барабаном 50 находится в среднем положении, микровыключатели 54 и 55 выключены Кулачки 27, 28, 38, 39 находятся в нулевом положении, при этом ролики толкателей 29, 30, 40, 41, 48, 49 располагаются над крайними точками рабо- чих профилей кулачков, имеющими максимальный радиус, между роликами толкателей и кулачками разгона имеются установочные зазоры, обеспечивающие соответствующие начальные скорости враще- ния лебедки.а

Программное устройство работает следующим образом,

1. Опускание из верхнего положения.

Вращением маховичка 61 по часовой стрелке приводится во вращение блок колес 57-59. От колеса 59 поворачивается по часовой стрелке колесо 94 со стрелкой 96, показывающей на шкале 97 заданную глубину. От колеса 57 через колесо 56 враща- ется по часовой стрелке валик 18 и с ним водило 43. При этом колесо 17, поскольку оно связано с лебедкой, остается неподвижным. Сателлиты 42, обкатываясь по неподвижному колесу 17, приводят во вращение по часовой стрелке колесо 44 и с ним через скользящую шпонку 45 - блоку кулачков 46, 47 с барабаном 50 и шайбами 52, 53. Одновременно блок перемещается благодаря неподвижному ходовому винту влево. Таким образом, любая точка блока перемещается в пространстве по винтовой траектории. В результате кулачки 46, 47 входят из-под толкателей, нажимной ролик микровыключателя 54 выходит из впадины шайбы 52,

включает микровыключатель и чалее обкатывается по наружной поверхности барабана 50. Нажимной ролик микровыключателя 55 перемещается по впадине шайбы 53 и затем выходит из соприкосновения с шайбой, оставляя микровыключатель выключенным.

При подаче исполнительной команды включается распределитель 10, рабочая по-,, лость гидроцилиндра 89 сообщается с линией давления, поршень 86 перемещается вверх, сжимая пружину 91. Рычаг 83 под действием пружины 84 следует за поршнем 86 и освобождает при этом упоры 76 и 81. Рычаг 72 и зубчатый сектор 78 получают возможность поворота против часовой стрелки. Одновременно поршень 86 поворачивает против часовой стрелки рычаг 93 и с ним через валик 71 рычаг 69. Последний, растягивая пружину 67, через тягу 65 создает момент, поворачивающий сектор 63 и с ним вал 31 против часовой стрелки до выбирания установочного зазора между роликом толкателя 30 и кулачком 28.

Вал 31 задает насосу 2 производительность, обеспечивающую вращение лебедок в сторону опускания с малой скоростью. С лебедкой начинает вращаться по часовой стрелке валик 12. От него через соответствующие колеса приводятся во вращение: валик 20 по часовой стрелке; валик 23 против часовой стрелки; валик 95 по часовой стрелке; колесо 17 по часовой стрелке.

Вращению валика 18 препятствует муфта 62 обгона, благодаря чему водило 43 не вращается.

От валика 23 получают вращение по часовой стрелке колесо 26 и кулачки 27, 28. По мере поворота кулачка 28 профиль его в месте контакта с роликом толкателя 30 понижается, за счет натяжения пружины 67 толкатель следует за профилем кулачка, угол отклонения валика 31 от нулевого положения увеличивается и увеличивается скорость опускания в соответствии с программой, отображенной в профиле кулачка 28 и учитывающей особенности опускания груза на начальном участке: наличие границы сред, близость корпусных конструкций и т.п.

После прихода под ролик толкателя точки профиля кулачка, имеющей минимальный радиус, дальнейший поворот вала 31 прекращается, опускание продолжается с постоянной (максимальной) скоростью. Скорость может быть ограничена путем ограничения угла поворота рычага 72 упором 74.

Вместе с валиком 20 по часовой стрелке вращаются диск 33, диск 34, кулачки 38 и 39, зубчатый венец 87. При этом рабочий профиль кулачков 38, 39 относительно ( в пересчете на метры троса) короче профиля кулачков 27, 28. Поэтому при опускании из верхнего положения кулачок 39 на характер изменения скорости не влияет. Подробно его работа рассмотрена в случае опускания из промежуточного положения.

По мере опускания зубчатый венец 87 поворачивает сектор 78 против часовой стрелки. Поворот происходит до соприкос- новения упора 81 с рычагом 83. Далее диск 34 пробуксовывает относительно диска 33. вращение кулачков 38,39 прекращается при вращающемся валике 20.

Вместе с валиком 95 по часовой стрелке вращается стрелка 99, показывающая фактическую глубину, на которую опущен груз.

От колеса 17 через неподвижные в пространстве сателлиты вращение передается колесу 44, вместе с которым против часовой стрелки вращаются кулачки 46, 47 и барабан 50 с шайбами 52, 53. Одновременно благодаря наличию соединения на направляющей скользящей шпонке и ходового винта кулачки и барабан перемещаются вправо. По мере поворота рабочий профиль кулачка 46 входит в соприкосновение с роликом толкателя 48 и приводит вал 31 в нулевое положение, уменьшая скорость опускания до нуля в соответствии с профи- лем кулачка. Одновременно с приходом вала 31 в нулевое положение нажимной ролик микровыключателя 54 переходит во впадину шайбы 52, микровыключатель выключается, отключая распределитель 10. Рабочая полость гидроцилиндра 89 сообщается со сливной линией поршень 86 под воздействием пружины 91 возвращается в нижнее положение, приводя рычаг 83 в исходное положение. Последний через упор 81, сек- тор 78, зубчатый венец 87 за счет пробуксовывания диска 34 относительно диска 33 приводит кулачки 38, 39 в нулевое положение, а также через упор 76 фиксирует рычаг 72 и с ним валик 31 в нулевом положении.

Лебедка останавливается после опускания груза на глубину, которая была предварительно задана. Показания стрелок 96 и 99 при этом совпадают,

2. Опускание из промежуточного поло- жения.

Глубина опускания задается аналогично случаю опускания из верхнего положения.

При подаче исполнительной команды вал 31 поворачивается против часовой стрелки до выбирания установочного зазора между роликом толкателя 41 и кулачком 38. Лебедка начинает вращаться в сторону опускания с малой скоростью, приводя во

вращение соответствующие валики и колеса. Поворот кулачка 28 на скорость зоны соприкосновения с роликом опускания не влияет, поскольку его рабочий профиль вышел из зоны соприкосновения с роликом толкателя 30,

По мере поворота кулачка 39 профиль его в месте контакта с роликом толкателя 41 понижается, скорость опускания увеличивается в соответствии с программой, отображенной в профиле кулачка. После прихода под ролик толкателя точки профиля кулачка, имеющей минимальный радиус, дальнейший поворот вала 31 прекращается, опускание продолжается с постоянной (максимальной) скоростью. Вращение кулачка также прекращается благодаря упору 81 и пробуксовыванию диска 34.

При подходе к заданной глубине вступает в работу кулачек 46 аналогично случаю опускания из верхнего положения. Скорость опускания уменьшается до нуля, выключается микровыключатель 54, программное устройство приводится в исходное положение, лебедка останавливается после опускания груза на вновь заданную глубину.

3. Подъем до промежуточного положения.

Подъем задается маховичком 61 - т.е. вращением его против часовой стрелки. При этом колесо 94 со стрелкой 96 поворачивается против часовой стрелки, а блок кулачков 46, 47 с барабаном 50 поворачивается против часовой стрелки и смещается по ходовому винту вправо, нажимной ролик микровыключателя 55 выходит из впадины шайбы 53, включает микровыключатель.

При подаче исполнительной команды включается распределитель 9, рабочая полость гидроцилиндра 88 сообщается с линией давления, поршень 85 перемещается вверх, сжимая пружину 90. Рычаг 82 под действием пружины 84 следует за поршнем 85 и освобождает при этом упоры 75 и 80. Рычаг 72 и зубчатый сектор 78 получают возможность поворота по часовой стрелке. Одновременно поршень 85 поворачивает по часовой стрелке рычаг 92 и с ним через валик 70 рычаг 68. Последний растягивая пружину 66, через тягу 64 создает момент, поворачивающий сектор 63 и с ним вал 31 по часовой стрелке до выбирания установочного зазора между роликом толкателя 40 и кулачком 38. Вал 31 задает насосу 2 производительность, обеспечивающую вращение лебедки в сторону подъема с малой скоростью. С лебедкой начинает.вращаться против часовой стрелки валик 12. От него приводится во вращение: валик 20 против часовой стрелки; валик 23 по часовой стрелке; валик 95 против часовой стрелки; колесо 17 против часовой стрелки.

От валика 23 получают вращение против часовой стрелки колесо 26 и кулачки 27 и 28.

Вместе с валиком 20 против часовой стрелки вращаются диски 33 и 34, кулачки 38, 39 и зубчатый венец 87. Толкатель 40 следует за профилем кулачка 38, увеличивается скорость подъема в соответствии с про- граммой, отображенной в профиле кулачка. По мере подъема сектор 78 поворачивается по часовой стрелке до соприкосновения упора 80 с рычагом 82. Далее диск 34 про- буксовывается относительно диска 33, вра- щение кулачков 38, 39 прекращается. Подъем продолжается с постоянной (максимальной) скоростью. Скорость может быть ограничена путем ограничения угла поворота рычага 72 упором 73.

Вместе с валиком 95 против часовой стрелки вращается стрелка 99.

От колеса 17 через неподвижные в пространстве сателлиты вращение передается колесу 44, вместе с которым вращается по часовой стрелке и одновременно перемещается влево по ходовому винту блок кулачков 46, 47 с барабаном 50. Рабочий профиль кулачка 47 входит в соприкосновение с роликом толкателя 49 и приводит вал 31 в нулевое положение. Скорость подъема уменьшается до нуля.

Одновременно с приходом вала 31 в нулевое положение нажимной ролик микровыключателя 55 переходит во впадину шай- бы 53, микровыключатель выключает распределитель 9. Рабочая полость гидроцилиндра 88 сообщается со сливной линией, поршень 85 под действием пружины 90 возвращается в нижнее положение, при- водя рычаг 82 в исходное положение. Последний через упор 80, сектор 78, зубчатый венец 87 за счет пробуксовывания диска 34 относительно диска 33 приводит кулачки 38, 39 в нулевое положение, а через упор 75 фиксирует рычаг 72 и с ним вал 31 в нулевом положении.

Лебедка останавливается после подъема груза до глубины, которая была предварительно задана. Показания стрелок 96 и 99 при этом совпадают.

4. Подъем до верхнего положения.

Подъем задается аналогично случаю подъема до промежуточного положения. При подаче исполнительной команды про- граммное устройство на участке разгона и

подъема с постоянной (максимальной) скоростью работает аналогично случаю подъема до промежуточного положения.

От валика 23 получают вращение против часовой стрелки колесо 26 и кулачки 27, 28, На конечном участке подъема рабочий профиль кулачка 27 входит в соприкосновение с роликом толкателя 29 и приводит вал 31 в нулевое положение. Скорость подъема уменьшается до нуля в соответствии с программой, отображенной в профиле кулачка 27 и учитывающей особенности подъема груза на конечном участке (наличие границы сред, близость корпусных конструкций, корпусных конструкций, особенности приема груза и т.п.).

Рабочий профиль кулачка 38 относительно (в пересчете на метры троса) короче, чем рабочий профиль кулачка 27. Поэтому при подъеме до верхнего положения кулачок 38 на характер изменения скорости не влияет.

Остановка лебедки происходит аналогично случаю подъема до промежуточного положения.

Формула изобретения

1.Программное устройство преимущественно для судовых лебедок, содержащее гидроцилиндры с подпружиненными поршнями, зубчатые колеса, кинематически связанные с кулачками разгона и торможения груза, соединенными посредством фрикционного механизма с лебедкой, и микропереключатели, соединенные с электросхемой управления лебедкой, отличающееся тем, что, с целью повышения эффективности управления лебедкой путем автоматической остановки груза на заданном уровне, оно снабжено стрелочным механизмом отсчета заданного и фактического уровней, включающим дифференциал с водилом и барабан с кулачковыми шайбами, неподвижный ходовой винт, сопряженный резьбовым соединением с барабаном, и маховик, при этом водило дифференциала соединено с указывающей заданный уровень стрелкой механизма отсчета и посредством муфты обгона маховиком этого механизма, а кулачки разгона связаны кинематически со штоками поршней гидроцилиндров.

2.Устройство поп.1,отличающее- с я тем, что стрелка механизма отсчета фактической глубины расположена соосно со стрелкой механизма отсчета заданной глубины и имеет с ней общую шкалу.

1Ь 54 65 35 1J ЪЧ 38 Л9 (Q «7 --- - - г- г- rv г

15,

| название | год | авторы | номер документа |

|---|---|---|---|

| Программное устройство для управления грузовой лебедкой | 1976 |

|

SU753840A1 |

| Программное устройство | 1976 |

|

SU713821A1 |

| Программное устройство для судовых лебедок | 1985 |

|

SU1254454A1 |

| Программное коммутационное устройство | 1976 |

|

SU773776A1 |

| Контрольная касса | 1937 |

|

SU55320A1 |

| УСТРОЙСТВО ДЛЯ ПРОПУСКА ШВА У СТРИГАЛЬНЫХ МАШИН | 1928 |

|

SU22846A1 |

| Устройство для автоматической смены инструмента | 1977 |

|

SU622626A1 |

| Программное коммутационное устройство | 1977 |

|

SU748537A1 |

| Ручная лебедка | 1983 |

|

SU1320163A1 |

| Фрикционная муфта | 1978 |

|

SU737683A1 |

Изобретение относится к устройствам управления работой гидроприводных грузовых лебедок и может быть использовано преимущественно в судовых лебедках, работающих с грузами, опускаемыми под воJ 2 ду. Целью изобретения является обеспечение автоматической остановки груза на предварительно заданной глубине. Устройство для управления лебедкой 1, снабженной насосом 2 с сервоприводом 3, содержит программное устройство 4. Рабочие полости 5 и 6 гидроцилиндров гидравлически связаны с насосом 7 и баком 8 через гидрораспределители 9 и 10. На канате лебедки подвешен груз 11. На валике насажено зубчатое колесо, от которого вращение лебедки передается через блок колес блоку из цилиндрического и конического колес. 1 з.п. ф-лы. 7 ил. S 05 6 66. M-Jсл С vj 00 GJ CJ VI О з

шшшь

/

/

77

78

(риг.з

46

16 17

42

17771

Y/(QY7/W ля

48 v 49 фиг 4

А - А

50 52

Фие. 5

б, 54 55 в

47 / h52 50 53

6-6

В- В

&

54

Фиг. 6

S3 50

Фг/г.7

| Программное устройство | 1976 |

|

SU713821A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1992-05-15—Публикация

1988-01-04—Подача