1

, Изобретение относится к устройст1вам управления скоростью гидропривода грузовых.лебедок и может быть использовано преимущественно в судовых лебедках, работающих с грузами, 5 опускаемымипод воду.

Известны грузовые лебе.цки с .гидроприводом, в частности лебедку, работающие с грузами, опускаемьами по:;, воду (рыболовецкие трапы, сети, не- С воды и т.п., а также батискафы, необитаемые аппараты с приборами ДГ1Я исследования океанна и т.п.).

Конпактные грузы после их подъема 15 с глубины принимаются на судне специальными грузозахватными и грузоприемными приспособлениями. Во избех ание ударов при стыковке грузов с этими приспособлениями требуется на 20 верхнем отрезке пути подъема постепенно снизить скорость вращения грузовой лебедки по определенной программе от максимального до некоторого промежуточного значения, безопасного 25 для стыковки. При опускании, когда опасность удара о грузозахват1;ые или грузоприемные устройства отсутствует , с целью сокращения времени опускания груза, его разгон жела- . 30

тельно производить на кратчайшем отрезке пути.

Скорости опускания и подъема принимаются достаточно большие, а поднимаемые грузы и вращающиеся лебедки имеют большие массы и обладгнот значительной инерцией, вследствие чего регулировать скорость вращения лебедки, получая при этом каждый раз стабильную nporpaNiMy подвода груза к грузозахватным или грузоподъемным устройствам, особенно при отсутствии прямой видимости груза, практически невозможно. Для этого применяются специальные программные устройства.

Кроме того, судовые лебедки указанного типа выполняются, как правило, гидроприводными с насосами переменной производительности, управпявмтмк с помощью встроенного в них сервопривода.

в результате воздействия на сервопривод извне меняется производительность насоса, в результате чего меняется скорость вращения .пебедки. Насосы от лебедки удалены или расположены в другом помещении, и в большинстве случаев прямая механическая связь между лебедкой и управляюим органом сервопривода для обеспеения программного управления последним невозможна. Механическая связь в ЭТИХ случаях заменяется на электрическую синхронно-следящую связь с помощью сельсинов.

Наиболее близким к предлагаемому является программное устройство для управления грузовой лебедкой, содержащее два двухпозиционных цилиндра с подпружиненными поршнями, кулачок с толкателем, кинематически связанный с датчиком обратной связи положения грузовой лебедки, и выходной вал с ограниченным углом поворота, кинематически связанный с сервоприводом грузСвой лебедки l .

Недостатки устройства заключаются в том, что при подъеме лебедка вращается с постоянной скоростью на всем пути подъема; при опускании ле-бедка отключается от привода и в течение всего времени опускания становится неуправляемой, что для судовых грузовых лебедок недопустимо, кулачок, вращаясь в рабочем направлении, набегает на ролик сервопривода, т.е. для совершения рабочего перемещения сервопривода требуется усилие со стороны кулачка. Поскольку необходимое усилие может быть значительным, мощность датчика обратной связи, обычно сельсина для этой цели может оказаться недостаточной.

Цель изобретения - повЕЛиение надеисности устройства.

Цель достигается тем, что в нем толкатель программного кулачка выполнен в виде плавающего коромысла с центральным роликом, которое одним концом связано через поворотный палец со штоком одного из двухпозиционных цилиндров,- а другим концом через второй поворотный палец - с подпружиненшам наконечником, установленным на штоке другого двухпозиционного. цилиндра. Кроме того, оно содержит узел предохранения от заклинивания сервопривода, включенный в кинематическую свядь между выходным валом, с ограниченным углом поворота и сервоприводом грузовой лебедки, д также то, что в нем в плоскости параллельно плоскости поворота коромысла установлен дополнительный поворотный рычаг, связанный с одной стороны с неподвижной опорой, а с другой - с центральным роликом коромысла.

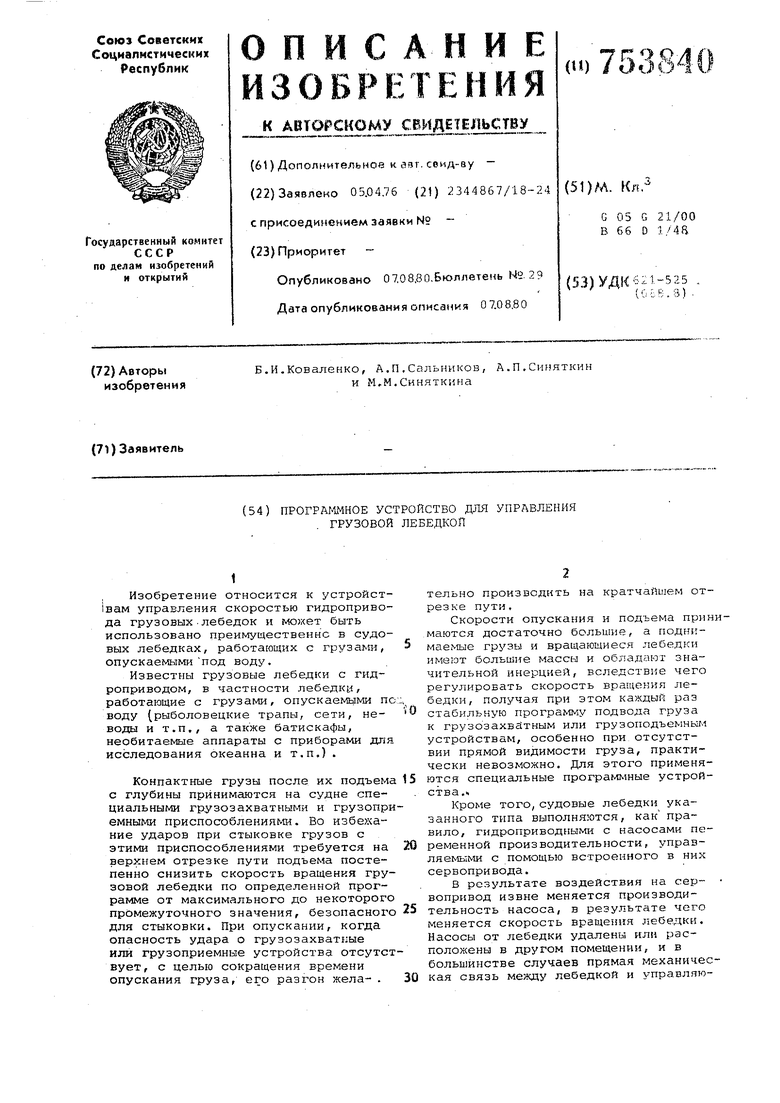

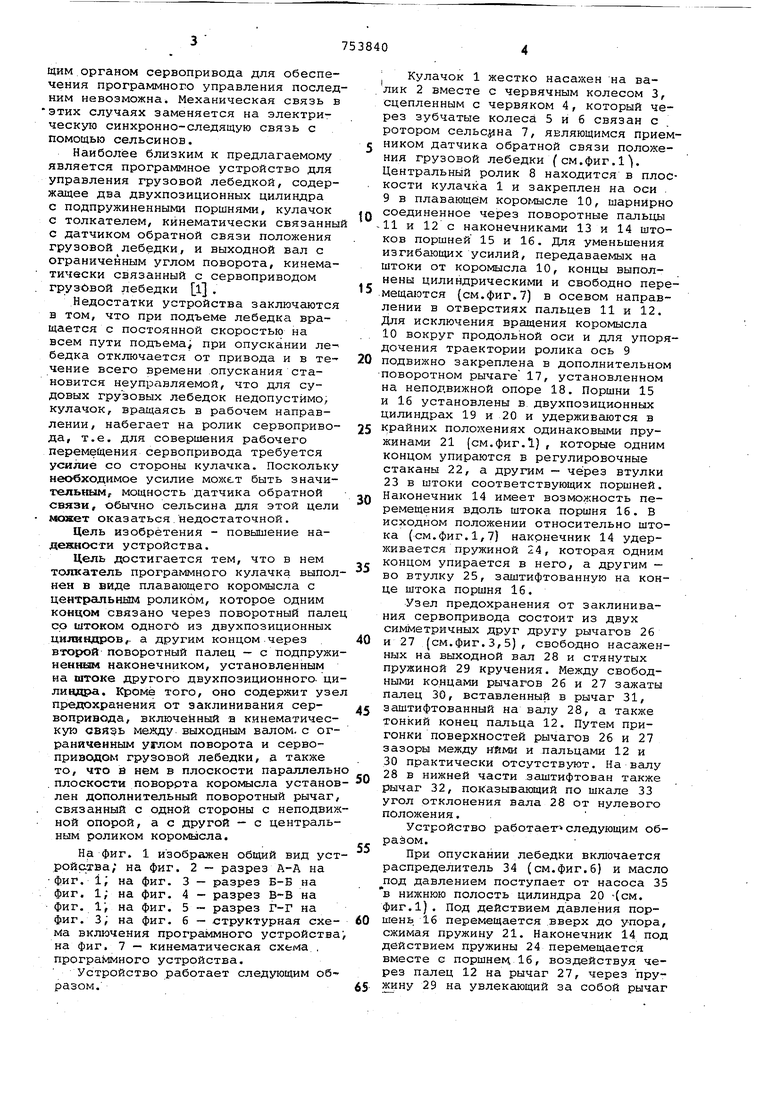

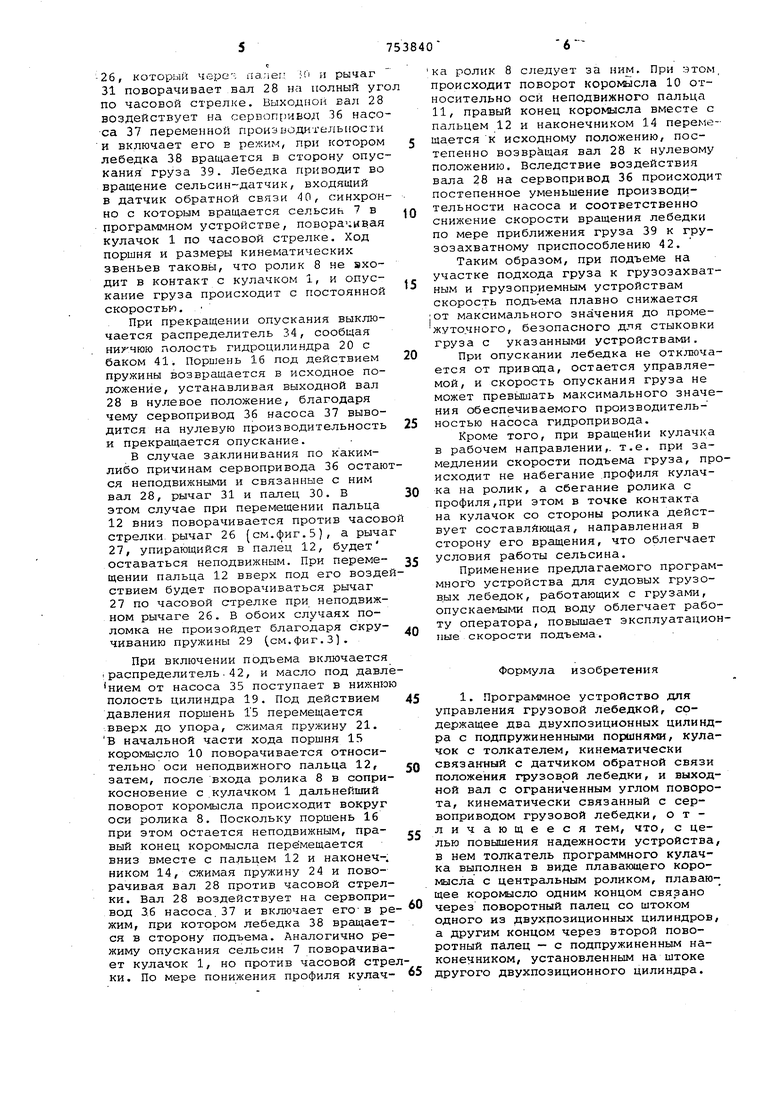

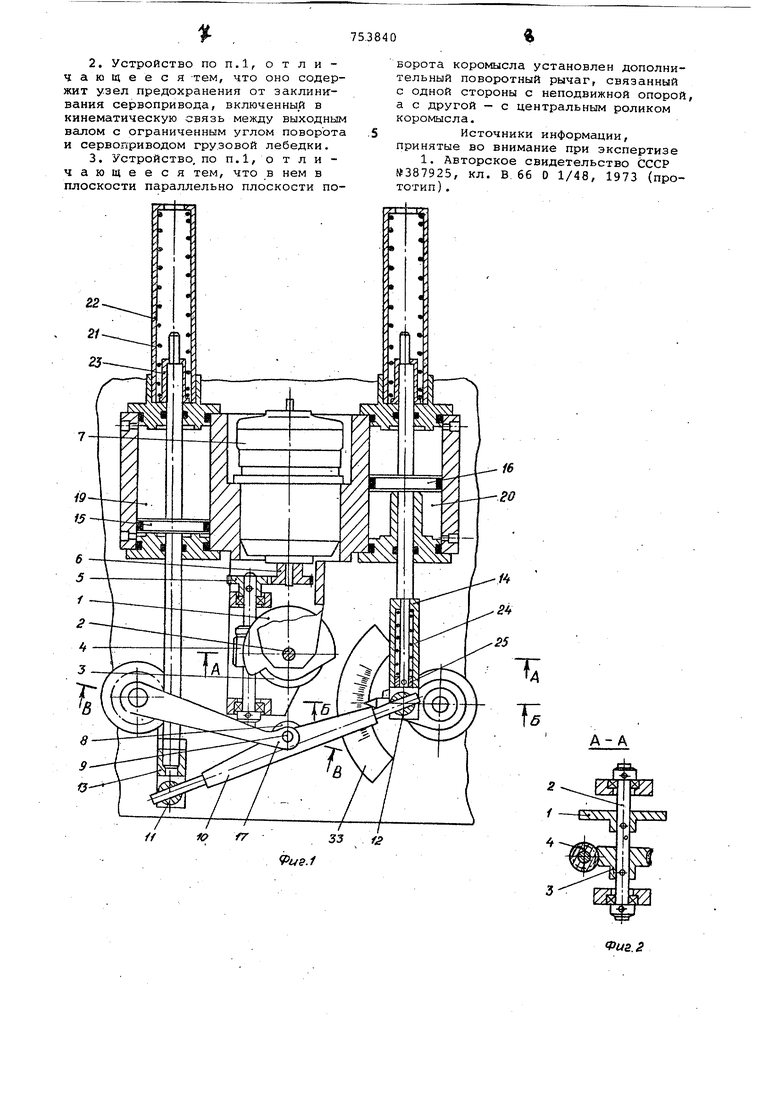

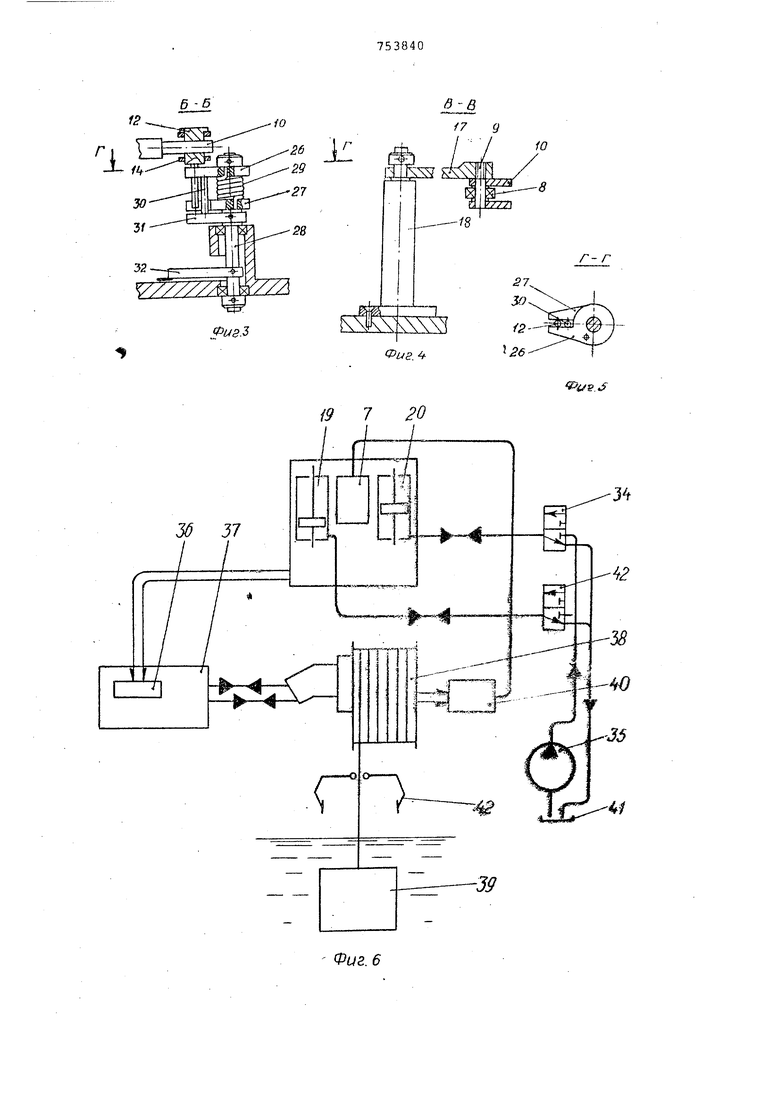

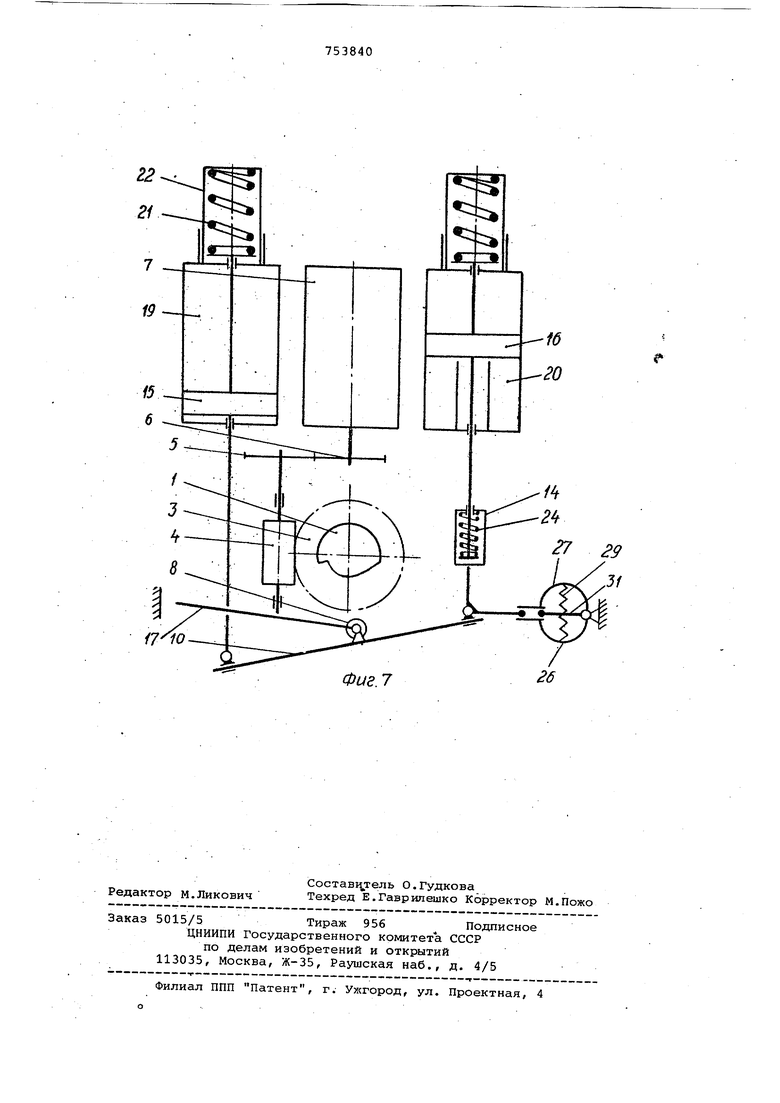

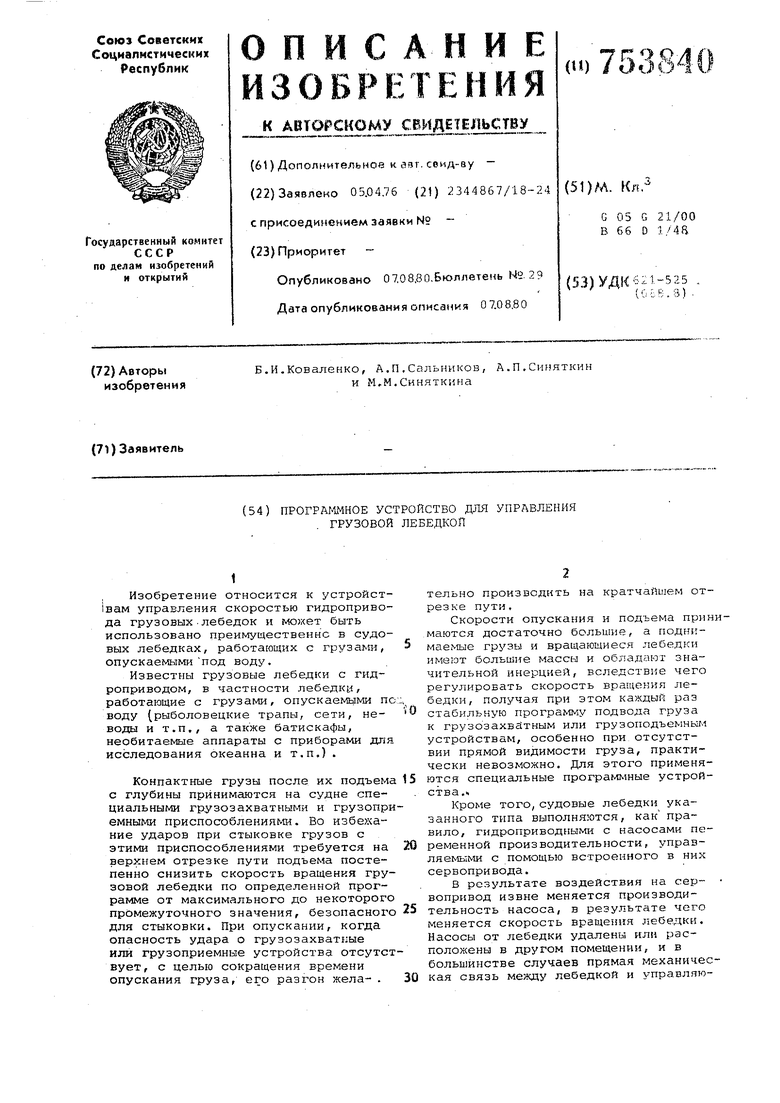

На фиг. 1 изображен общий вид устройс-тва; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. i; на фиг. 5 - разрез Г-Г на фиг. З; на фиг. 6 - структурная схема включения программного устройстваj на фиг. 7 - кинематическая схема , программного устройства.

Устройство работает следующим образом.

I Кулачок 1 жестко насажен на валик 2 вместе с червячным колесом 3, сцепленным с червяком 4, который через зубчатые колеса 5 и б связан с ротором сельс 1на 7, являющимся приемником датчика обратной связи положения грузовой лебедки ( см.фиг. 1). Центральный ролик 8 находится в плоскости кулачка 1 и закреплен на оси .

9в плавающем корог/олсле 10, шарнйрно соединенное через поворотные пальцы 11 и 12 с наконечниками 13 и 14 штоков поршней 15 и 16. Для уменьшения изгибающих усилий, передаваемых на штоки от коромысла 10, концы выполнены цилиндрическими и свободно перемещаются {см.фиг.7) в осевом направлении в отверстиях пальцев 11 и 12. Для исключения вращения коромысла

10вокруг продольной оси и для упорядочения траектории ролика ось 9 подвижно закреплена в дополнительном

поворотном рычаге 17, установленном на неподвижной опоре 18. Поршни 15 и 16 установлены в двухпозиционных цилиндрах 19 и 20 и удерживаются в крайних положениях одинаковыми пружинами 21 (см.фиг.1) , которые одним концом упираются в регулировочные стаканы 22, а другим - через втулки 23 в штоки соответствующих поршней. Наконечник 14 имеет возможность перемещения вдоль штока поршня 16. В исходном положении относительно штока (см.фиг.1,7) наконечник 14 удерживается пружиной 24, которая одним концом упирается в него, а другим - во втулку 25, заштифтованную на конце штока поршня 16.

Узел предохранения от заклинивания сервопривода состоит из двух симметричных друг другу рычагов 26 и 27 (см.фиг.3,5), свободно насаженных на выходной вал 28 и стянутых пружиной 29 кручения. Между свободными концами рычагов 26 и 27 зажаты палец 30, вставленный в рычаг 31, защтифтованный на валу 28, а также тонкий конец пальца 12. Путем пригонки поверхностей рычагов 26 и 27 зазоры между ними и пальцами 12 и 30 практически отсутствуют. На валу 28 в нижней части заштифтован также рычаг 32, показывающий по шкале 33 угол отклонения вала 28 от нулевого положения.

Устройство работает следующим образом.

При опускании лебедки включается распределитель 34 (см.фиг.6) и масло под давлением поступает от насоса 35 в нижнюю полость цилиндра 20 -(см. фиг.1). Под действием давления поршень 16 перемещается вверх до упора, сжимая пружину 21. Наконечник 14 под действием пружины 24 перемещается вместе о поршнем 16, воздействуя через палец 12 на рычаг 27, через пружину 29 на увлекающий за собой рычаг -26, который черо-, nanei: Ml и рычаг 31 поворачивает вал 28 на полный уг по часовой стрелке. Выходной вал 28 воздействует на сервопривол 36 насо са 37 переменной проиэводителыюстн И включает его в режим, при котором лебедка 38 вращается в сторону опус кания груза 39. Лебедка приводит во вращение сельсин-датчик, входящий в датчик обратной связи 40, синхрон но с которым вращается сельсин 7 в программном устройстве, поворачивая кулачок 1 по часовой стрелке. Ход поршня и размеры кинематических звеньев таковы, что ролик 8 не sxoдит в контакт с кулачком 1, и опускание груза происходит с постоянной скоростью. При прекращении опускания выключается распределитель 34, сообщая нигчюю полость гидроцилиндра 20 с баком 41, Поршень 16 под действием пружины возвращается в исходное положение, устанавливая выходной вал 28 в нулевое положение, благодаря чему сервопривод 36 насоса 37 выводится на нулевую производительность и прекращается опускание. В случае заклинивания по какимлибо причинам сервопривода 36 остаю ся неподвижньами и связанные с ним вал 28, рычаг 31 и палец 30. В этом случае при перемещении пальца 12 вниз поворачивается против часов стрелки, рычаг 26 (см.фиг.5), а рыча 27, упирающийся в палец 12, будет оставаться неподвижным. При перемещении пальца 12 вверх под его возде ствием будет поворачиваться рычаг 27 по часовой стрелке при неподвижном рычаге 26. В обоих случаях поломка не произойдет благодаря скручиванию пружины 29 (см.фиг.3). При включении подъема включается .распределитель.42, и масло под давл нием от насоса 35 поступает в нижнюю полость цилиндра 19. Под действием давления поршень 15 перемещается .вверх до упора, сжимая пружину 21. В начальной части хода поршня 15 коромысло 10 поворачивается относительно оси неподвижного пальца 12, затем, после входа ролика 8 в соприкосновение с кулачком 1 дальнейший поворот коромысла происходит вокруг оси ролика 8. Поскольку поршень 16 при этом остается неподвижным, правый конец коромысла перемещается вниз вместе с пальцем 12 и наконеч-. НИКОМ 14, сжимая пружину 24 и поворачивая вал 28 против часовой стрелки. Вал 28 воздействует на сервопривод 3.6 насоса. 37 и включает его-в ре жим, при котором лебедка 38 вращается в сторону подъема. Аналогично режиму опускания сельсин 7 поворачивает кулачок 1, но против часовой стре ки. По мере понижения профиля кулачка ролик 8 следует за ним. При этом, происходит поворот коромысла 10 относительно оси неподвижного пальца 11, правый конец коромысла вместе с пальцем 12 и наконечником 14 перемещается к исходному положению, постепенно возвращая вал 28 к нулевому положению. Вследствие воздействия вала 28 на сервопривод 36 происходит постепенное уменьшение производительности насоса и соответственно снижение скорости вращения лебедки по мере приближения груза 39 к грузозахватному приспособлению 42. Таким образом, при подъеме на участке подхода груза к грузозахватным и грузоприемным устройствам скорость подъема плавно снижается I от максимального значения до промежуточного, безопасного для стыковки груза с указанными устройствами. При опускании лебедка не отключается от привода, остается управляемой, и скорость опускания груза не может превьпиать максимального значения обеспечиваемого производительностью насоса гидропривода. Кроме того, при вращении кулачка в рабочем направлении,, т.е. при замедлении скорости подъема груза, происходит не набегание профиля кулачка на ролик, а сбегание ролика с профиля,при этом в точке контакта на кулачок со стороны ролика действует составляющая, направленная в сторону его вращения, что облегчает условия работы сельсина. Применение предлагаемого програмMHort) устройства для судовых грузовых лебедок, работающих с грузами, опускаемыми под воду облегчает работу оператора, повышает эксплуатационные скорости подъема. Формула изобретения 1. Программное устройство для управления грузовой лебедкой, соержащее два двухпозиционных цилинда с подпружиненными поршнями, кулаок с толкателем, кинематически вязанный с датчиком обратной связи положения грузовой лебедки, и выходой вал с ограниченным углом повороа, кинематически связанный с сероприводом грузовой лебедки, о т ичающееся тем, что, с цеью повышения надежности устройства/ нем толкатель программного кулача выполнен в виде плавающего короысла с центральным роликом, плаваюее коромысло одним концом связано ерез поворотный палец со штоком дного из двухпозиционных цилиндров, другим концом через второй повоотный палец - с подпружиненным наонечником, установленным на штоке ругого двухпозиционного цилиндра.

2.Устройство ПОП.1, отличающееся тем, что оно содержит узел предохранения от заклинквания сервопривода, включенный в кинематическую связь между выходным валом с ограниченным углом поворота и сервогфиводом грузовой лебедки.

3,Устройство, по п.1,о т л и чающееся тем, что в нем в плоскости параллельно плоскости поворота коромысла установлен дополнительный поворотный рычаг, связанный с одной стороны с неподвижной опорой а с другой - с центральным роликом коромысла.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР ff387925, кл. В. 66 О 1/48, 1973 (прототип) .

i9 7 20 36

Фиг. 6

Фиел

i/S. 37

| название | год | авторы | номер документа |

|---|---|---|---|

| Программное устройство | 1976 |

|

SU713821A1 |

| Программное устройство | 1988 |

|

SU1733370A1 |

| Программное устройство для судовых лебедок | 1985 |

|

SU1254454A1 |

| Гидропривод управления насосом переменной производительности | 1986 |

|

SU1395584A1 |

| Подъемник для автомобилей | 1980 |

|

SU933633A1 |

| Кабельный кран | 1988 |

|

SU1558855A1 |

| Товарный регулятор ткацкого станка | 1982 |

|

SU1101484A1 |

| Вертикальный накопитель для штучных грузов | 1985 |

|

SU1303504A1 |

| Фрикционная грузоподъемная лебедка | 1938 |

|

SU55093A1 |

| Автоматический регулятор ленточных тормозов лебедок | 1958 |

|

SU122459A1 |

Авторы

Даты

1980-08-07—Публикация

1976-04-05—Подача