Изобретение относится к цветной металлургии и может быть использовано для решения проблемы комплексного использования золы от сжигания каменных углей.

Известен ряд способов получения глинозема из золы путем их обработки кислотами, переводящими окись алюминия в раствор. Применение этих способов в промышленном масштабе затруднительно из- за трудности фильтрации образующейся суспензии и больших затрат на получение глинозема из кислых растворов, ввиду необходимости организации нескольких стадий очистки.

Известны способы использования золы, включающие добавку к ним сцеди нений кальция, или алюминийсодержащих материалов.

Общим недостатком этих способов являются большие количества добавок, увеличивающие материальные потоки и получение наряду с ценными компонентами отходов, не находящих применения в промышленности.

XI СО 00

со

00

о

Наиболее близким к предлагаемому является способ переработки золотходов, по которому золу обжигают при 900-970°С в течение 1-4 ч. Обожженый продукт обрабатывают щелочным раствором концентрацией 5 моль/дм3 NaOH при 95°С в течение 90 мин. При этом свободный кремнезем связывается со щелочью с образованием водорастворимого соединения силиката натрия по реакции: 2NaOhHSI02 Na2SI03+H20. В результате обработки получают глиноземистый концентрат и щелочно кремнеземистый раствор. Содержание в концентрате 40-42%; SI02 35-36%.

Недостатками этой схемы являются продолжительный обжиг и использование в качестве реагента дорогостоящей и дефицитной каустической щелочи.

Цель изобретения - снижение затрат.

Цель достигается тем, что согласно способу переработки минеральной части углей, включающему ее обжиг и гидрохимическую обработку с получением глиноземного концентрата и силикатного раствора, обжиг ведут при 7-00-800°С в течение 30-60 мин в атмосфере окиси углерода с добавкрй сульфата натрия, взятой в стехиометрическом количестве по отношению к свободному, кремнезему минеральной части углей. При этом свободный кремнезем вступает во взаимодействие с сульфатом натрия с образованием водорастворимого силиката натрия по следующей реакции: Na2S04+ S102+ С0 N32SI03+ СОз + ЗОз. Образовавшийся силикат натрия из спека выщелачивается слабощелочным раствором, в результате чего получается щелоч- нокремнеземистый раствор, используемый для производства различных химических продуктов, и шлам, представляющий собой глиноземистый концентрат с содержанием ДО 43-45%. Газовая фаза используется для производства серной кислоты.

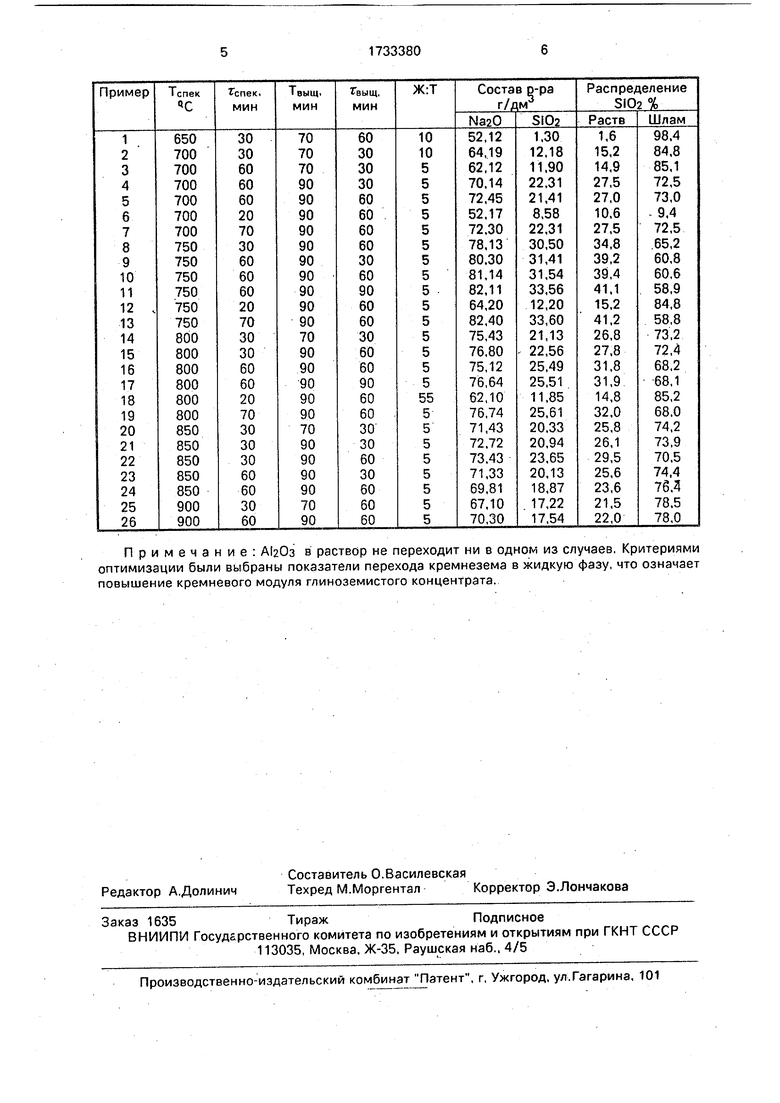

Пример. Для экспериментов по разработке предлагаемого способа были взяты следующие исходные материалы: зола от сжигания каменного угля Экибастузского угольного бассейна следующего состава, мас.%: N320 0,60;30з 0,1;SI02 58.2;Ре20з 7,5; А 20з27,5; СаО 1,02; сульфат натрия квалификации чда.

Зола и сульфат натрия просеивались через сито -0,0127 и смешивались в течение 4 ч. Шихта тонким слоем насыпалась на алун- довый противень, который помещался в

трубчатую печь с постоянной прокачкой окиси углерода. Сульфат натрия добавлялся из расчета связывания в №25Юз всего свободного кремнезема золы. Спеки после охлаждения в эксикаторе измельчались до 0,1 и выщелачивались щелочным раствором концентрацией г/дм2 в течение 0,5-1,5 ч при 70-90°С при постоянном перемешивании. Затем раствор отделялся от

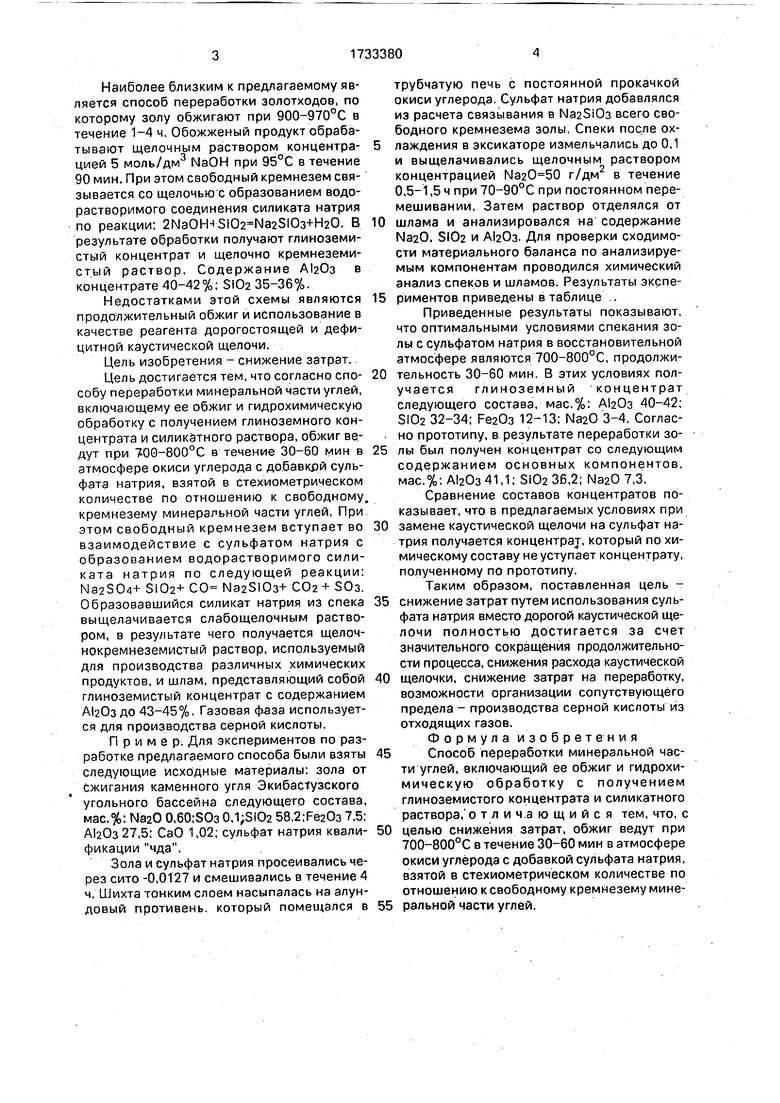

шлама и анализировался на содержание Na20, SI02 и . Для проверки сходимости материального баланса по анализируемым компонентам проводился химический анализ спеков и шламов. Результаты экспериментов приведены в таблице .

Приведенные результаты показывают, что оптимальными условиями спекания золы с сульфатом натрия в восстановительной атмосфере являются 700-800°С, продолжительность 30-60 мин. В этих условиях получается глиноземный концентрат следующего состава, мас.%: 40-42; SI02 32-34; Ре20з 12-13; Na20 3-4. Согласно прототипу, в результате переработки золы был получен концентрат со следующим содержанием основных компонентов, мас.%: А1аОз 41.1; 5Ю2 36,2; Na20 7,3.

Сравнение составов концентратов показывает, что в предлагаемых условиях при

замене каустической щелочи на сульфат натрия получается концентрат, который по химическому составу не уступает концентрату, полученному по прототипу.

Таким образом, поставленная цель снижение затрат путем использования сульфата натрия вместо дорогой каустической ще- лочи полностью достигается за счет значительного сокращения продолжительности процесса, снижения расхода каустической

щелочки, снижение затрат на переработку, возможности организации сопутствующего предела - производства серной кислоты из отходящих газов.

Формула изобретения

Способ переработки минеральной части углей, включающий ее обжиг и гидрохимическую обработку с получением глиноземистого концентрата и силикатного раствора, о тличающийся тем, что, с

целью снижения затрат, обжиг ведут при 700-800°С в течение 30-60 мин в атмосфере окиси углерода с добавкой сульфата натрия, взятой в стехиометрическом количестве по отношению к свободному кремнезему минеральной части углей.

Примечание: в раствор не переходит ни в одном из случаев. Критериями оптимизации были выбраны показатели перехода кремнезема в жидкую фазу, что означает повышение кремневого модуля глиноземистого концентрата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химического обогащения щелочного алюмосиликатного сырья | 1989 |

|

SU1694478A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЗОЛЫ ОТ СЖИГАНИЯ УГЛЕЙ | 2015 |

|

RU2605987C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА С ПОЛУЧЕНИЕМ КАЛИЙНЫХ УДОБРЕНИЙ И ГЛИНОЗЕМА | 2023 |

|

RU2820256C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛООТВАЛОВ | 2020 |

|

RU2744191C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

| Способ переработки хромита | 1990 |

|

SU1758004A1 |

| Способ обогащения высококремнистых алюминосиликатных пород | 1972 |

|

SU467580A1 |

| Способ получения ванадийсодержащего сырья для выплавки феррованадия | 1973 |

|

SU539978A1 |

| Способ получения жидкого стекла | 1988 |

|

SU1634635A1 |

| ГЕОПОЛИМЕРНАЯ ВЯЖУЩАЯ СИСТЕМА ДЛЯ ЖАРОСТОЙКИХ БЕТОНОВ, СУХАЯ ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ, СОДЕРЖАЩАЯ ВЯЖУЩУЮ СИСТЕМУ, А ТАКЖЕ ПРИМЕНЕНИЕ СМЕСИ | 2014 |

|

RU2664723C2 |

Использование: для переработки золы от сжигания каменных углей на глинозем. Сущность изобретения: минеральную часть углей обжигают при 700-800°С в течение 30-60 мин в атмосфере окиси углерода с добавкой сульфата натрия, затем обожженный материал подвергают гидрохимической обработке с получением глиноземистого концентрата и силикатного раствора. у fe

| Патент Франции № 23959551 | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "МОРКОВЬ ГАРНИРНАЯ" | 2008 |

|

RU2381718C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3959438,кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4113833, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США Ns 4539187, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кунаев A.M., Кайль Г,, Ни Л.П | |||

| и др | |||

| Исследование гидрощелочного химического обогащения зол от сжигания бурых углей | |||

| - Комплексное использование минерального сырья, 1983, Ms 12. | |||

Авторы

Даты

1992-05-15—Публикация

1989-05-16—Подача