Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее для изготовления бетонных корпусных деталей станков | 1989 |

|

SU1721034A1 |

| Способ изготовления силикатных изделий | 1990 |

|

SU1763414A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1991 |

|

RU2023665C1 |

| Способ получения шлакощелочного вяжущего | 1988 |

|

SU1655935A1 |

| Способ переработки хромита | 1990 |

|

SU1758004A1 |

| Сырьевая смесь для изготовления заполнителя | 1989 |

|

SU1726417A1 |

| Сырьевая смесь для получения безобжигового заполнителя | 1989 |

|

SU1701670A1 |

| Сырьевая смесь для получения бесклинкерного вяжущего | 1990 |

|

SU1730069A1 |

| Глушеное стекло | 1990 |

|

SU1815248A1 |

| Сырьевая смесь для получения арболита | 1988 |

|

SU1682341A1 |

Изобретение относится к способам получения жидкого стекла, применяемого в производстве стройматериалов для повышения водонепроницаемости бетонов, для получения шлакощелочного вяжущего, для регулирования свойств глинистых суспензий, и позволяет обеспечить возможность эффективного использования низкокальциевых зол-уноса ТЭС. Низкокальциевую зону-унос ТЭС обрабатывают раствором щелочи или щелочного плава с концентрацией по окиси натрия 80-130 г/л при соотношении реагентов, обеспечивающем молярное соотношение в пересчете на окислы SI02: Na20 1,0-1,1, и нагревание осуществляют до 95-98°С. 3 табл.

Изобретение относится к способам получения жидкого стекла, применяемого в производстве стройматериалов для повышения водонепроницаемости бетонов, для получения шлакощелочного вяжущего, для регулирования свойств глинистых суспензий.

Целью изобретения является обеспечение возможности эффективного использования низкокальциевых зол-уноса ТЭС.

П р и м е р 1. 0.020 кг золы-уноса Симферопольской ТЭС, содержащей, мас.%: SI02 58,13; АЬОз 5,66; Ре20з 26,00; СаО 5,48; МдО 3.57, обрабатывают 8,0 10-3 м3 раствора NaOH с концентрацией no Na20 100 кг/м3 при температуре 98°С в течение 4 ч. Отношение реагентов в пересчете на Si02:Na20 1,1. Полученную суспензию фильтруют и получают раствор плотностью 1,23 -10 кг/м3, содержащий, мас.%: Si02 10,2; №20 9,7;

0,07; Ре20з 0,03; Н20 остальное. Выход SI02 в раствор составляет 85 мас.%. Силикатный модуль раствора М 1,08.

Пример 2. К 0,080 кг золы-уноса Симферопольской ТЭС, содержащий, мас.%: SI02 58,13; А120з 5,66; Рв20з 26,00; СаО 5,48; МдО 3,57, прибавляют 0.120 кг щелочного плава, содержащего, мас.%: Na20 34,58; SI02 6,86; А120з 1.52, Ре20з 3.86; СаО 8,17; МдО 10,08; п.п.п. остальное, добавляют 0,150 м3 воды и обрабатывают при 95°С в течение 4 ч -при постоянном перемешивании. Отношение реагентов в смеси в пересчете на окислы Si02:Na20 - 1,0. Полученную суспензию фильтруют и получают раствор плотностью1,24 -10 кг/м , содержащий, мас.%: Si02 11,5; Na20 10,4; А120з 0,1; Ре20з 0,05; Н20 остальное. Выход S102 в раствор 80%. Силикатный модуль раствора М 1,14. Низкокальциевая золаО

со ь о

CJ

ел

унос ТЭС представляет собой тонкодисперсный материала с удельной поверхностью 300-500 м2/кг. Преобладающую часть (60-90 мас.%) зол составляет стекловидная фаза, образованная алюмосиликатами кальция. Кристаллические фазы представлены муллитом, кварцем, магнетитом и ангидритом. Зольные частицы в основном имеют сферическую форму, их размеры колеблются от 1 до 100 мкм, причем частицы 45 мкм составляют обычно 40- 75 мас.%.

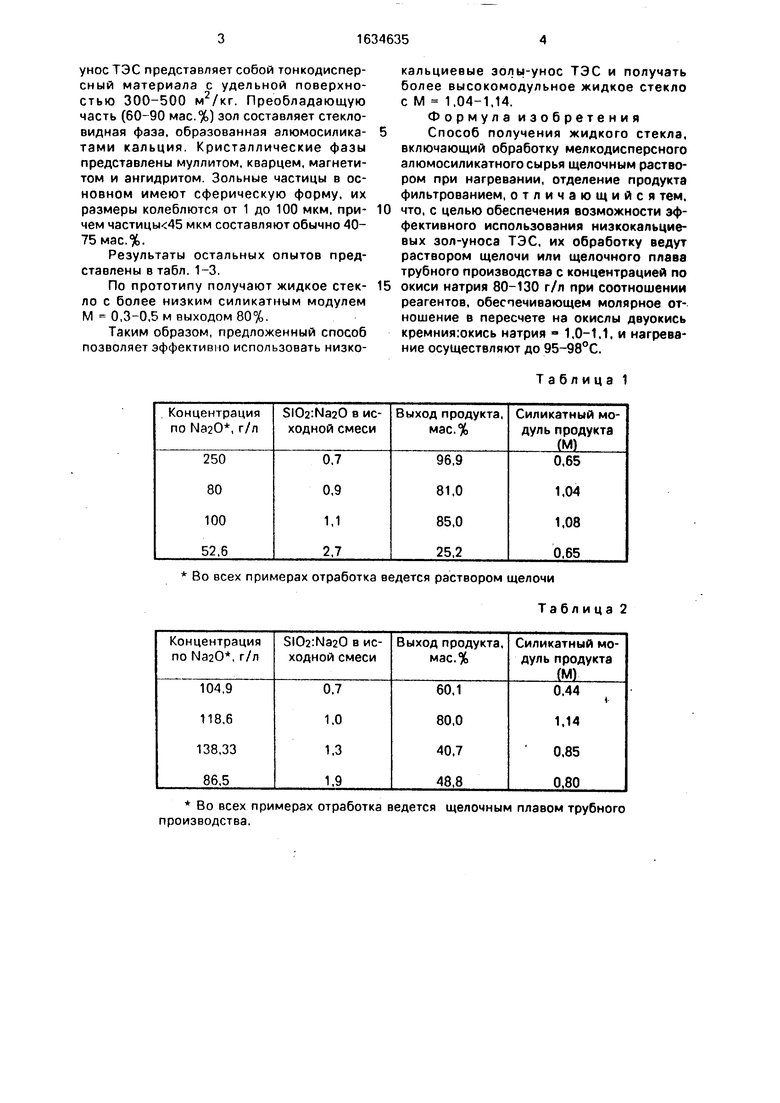

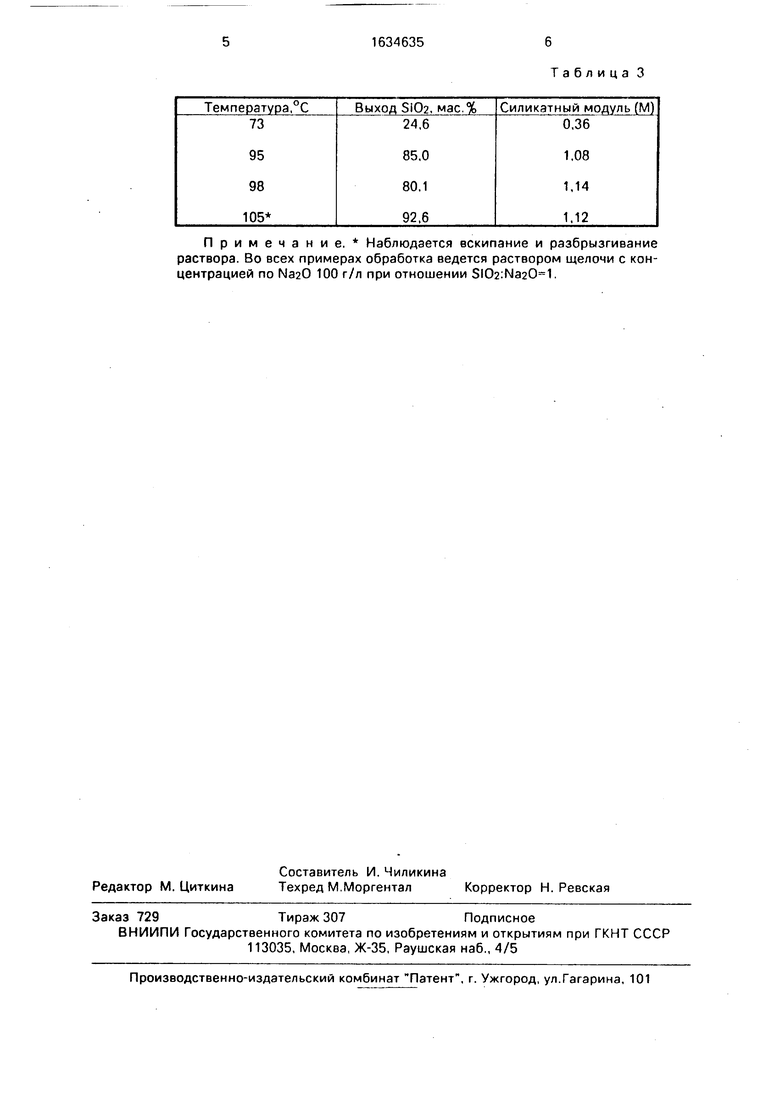

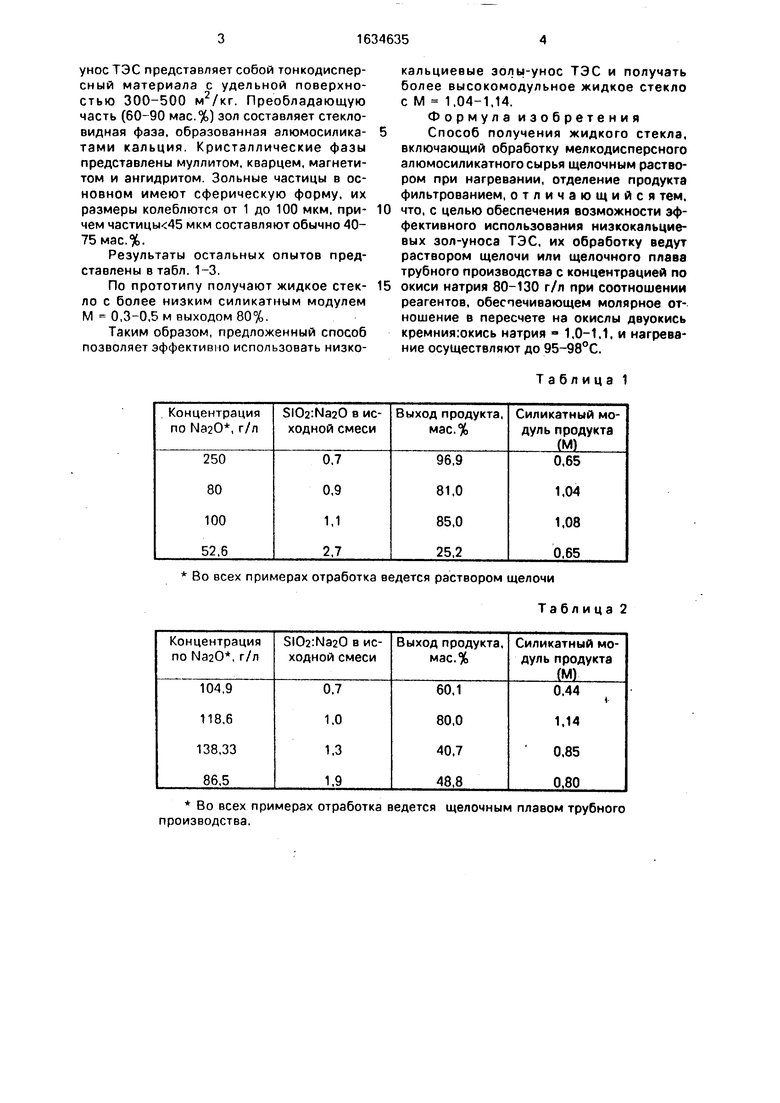

Результаты остальных опытов представлены в табл. 1-3.

По прототипу получают жидкое стекло с более низким силикатным модулем М 0,3-0,5 м выходом 80%.

Таким образом, предложенный способ позволяет эффективно использовать низко Во всех примерах отработка ведется раствором щелочи

Таблица 2

Во всех примерах отработка ведется щелочным плавом трубного производства.

кальциевые эолы-унос ТЭС и получать более высокомодульное жидкое стекло с М 1.04-1,14.

Формула изобретения

Способ получения жидкого стекла,

включающий обработку мелкодисперсного алюмосиликатного сырья щелочным раствором при нагревании, отделение продукта фильтрованием, отличающийся тем,

0 что, с целью обеспечения возможности эффективного использования низкокальциевых зол-уноса ТЭС, их обработку ведут раствором щелочи или щелочного плава трубного производства с концентрацией по

5 окиси натрия 80-130 г/л при соотношении реагентов, обеспечивающем молярное отношение в пересчете на окислы двуокись кремнияюкись натрия « 1,0-1.1. и нагревание осуществляют до 95-98°С.

Таблица 1

Примечание. Наблюдается вскипание и разбрызгивание раствора. Во всех примерах обработка ведется раствором щелочи с концентрацией по Na20 100 г/л при отношении Sl02:Na20 1.

Таблица 3

| СПОСОБ ПОЛУЧЕНИЯ МЕТАСИЛИКЛ I Л НА1РИЯ | 1971 |

|

SU434060A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-15—Публикация

1988-07-05—Подача